矿井盐泥的基本特性及其制备蒸养砖的研究

金 彪,李银保,尹 星,汪 潇,徐卓越,张建武,李梦龙

(1.河南城建学院材料与化工学院,平顶山 467036;2.河南建筑材料研究设计院有限责任公司,郑州 450002)

0 引 言

岩盐、海盐和湖盐为我国三大盐种来源,盐泥(也称盐石膏)是地下盐矿或盐场海水、湖水浓缩制盐产业所形成的副产品,所以盐泥按照制盐方法的不同也分为矿井盐泥、海盐泥和湖盐泥。地下盐矿有两种类型:CaSO4-NaCl型(称石膏型)和Na2SO4-NaCl氯化钠型(称芒硝型)。CaSO4-NaCl型盐矿每年盐产量占矿井盐总产量的35%左右[1]。2015年我国矿井盐产量为4 456万吨,石膏型盐矿产盐约1 500万吨,按照一般工艺每生产100万吨石膏型矿井盐会产生盐泥废渣约2万吨计算,仅2015年伴随产生的石膏型矿井盐泥就高达30万吨[1-2]。河南叶县被称为中原盐都,盐泥的堆存量巨大。盐泥若不做处理,直接露天堆放或简单填埋,不仅占用大量土地资源,而且会影响地下水和土壤的质量,盐泥的资源化受到学者们的广泛关注。

周秀云等[1]采用盐石膏为原料,制备出长度为70~100 μm,平均直径为2.3 μm的硫酸钙晶须。李志新等[3]通过研究发现掺入适量的硅酸盐水泥可以缩短石膏型矿井盐泥的凝结时间,提高其强度,增大其标稠用水量。陈侠等[4]研究了Na2SO4对盐石膏水化过程的影响,在0~0.60 mol/L范围内,增加Na2SO4溶液的浓度可增大盐石膏的水化速率常数k。河南省漯河市建设矿井盐石膏综合利用项目(12万吨/年),主要利用盐石膏生产石膏板材、水泥缓凝剂及建筑石膏粉等建筑材料[5]。关于矿井盐泥的资源化研究较少,但也取得一定成果。综合来看,盐石膏的消耗量有限或所制备产品强度较低。本文以平顶山某盐厂产生的石膏型矿井盐泥为研究对象,首先对矿井盐泥的化学组分、物相组成、粒度分布等基本性能进行分析,然后以矿井盐泥和脱硫干灰为主要原料采用模压成型-蒸汽养护的方法制备盐泥蒸养砖,并对所制备蒸养砖的抗压抗折强度、抗冻性能、干燥收缩性能、碳化性能进行研究。矿井盐泥在建材中得到大规模利用,且所制备的蒸养砖强度较高,对于培育新的经济增长点,促进产业结构优化,实现美丽中国建设起到积极的作用,具有广阔的市场前景。

1 实 验

1.1 原材料

(1)矿井盐泥

矿井盐泥来自平顶山叶县某盐厂,是矿井盐岩卤水真空制盐过程中形成的废渣。利用X荧光光谱仪(ZSX PrimusII)对盐泥的化学组成进行测试,检测结果如表1所示。矿井盐泥主要化学成分为55.24wt%CaO、19.92wt%SO3、11.45wt%MgO、4.67wt%Na2O。

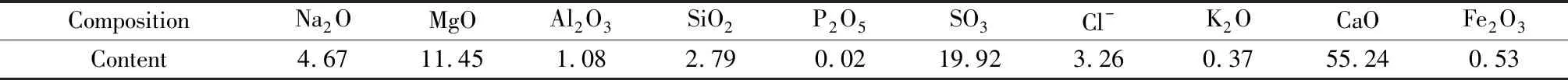

表1 矿井盐泥的主要化学成分Table 1 Main chemical composition of mine salt mud /wt%

采用X射线衍射仪(X Pert PRO MPD,管电压40 kV,管电流40 mA,扫描速度5°/min)对矿井盐泥进行物相分析,结果如图1所示。从图1可以看出,矿井盐泥的主要物相为CaSO4·2H2O、CaCO3、NaCl。

图1 盐泥的XRD谱Fig.1 XRD pattern of mine salt mud

(2)脱硫干灰

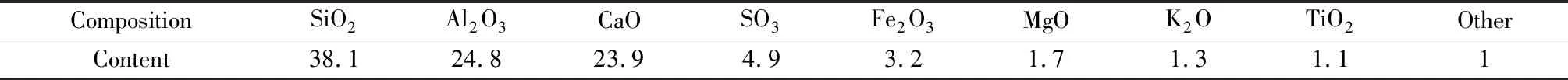

脱硫干灰是火电厂干法脱硫工艺所得产物,化学成分如表2所示。脱硫干灰主要化学成分为38.1wt%SiO2、24.8wt%Al2O3、23.9wt%CaO。

表2 脱硫干灰的化学成分Table 2 Chemical composition of dry desulphurized ash /wt%

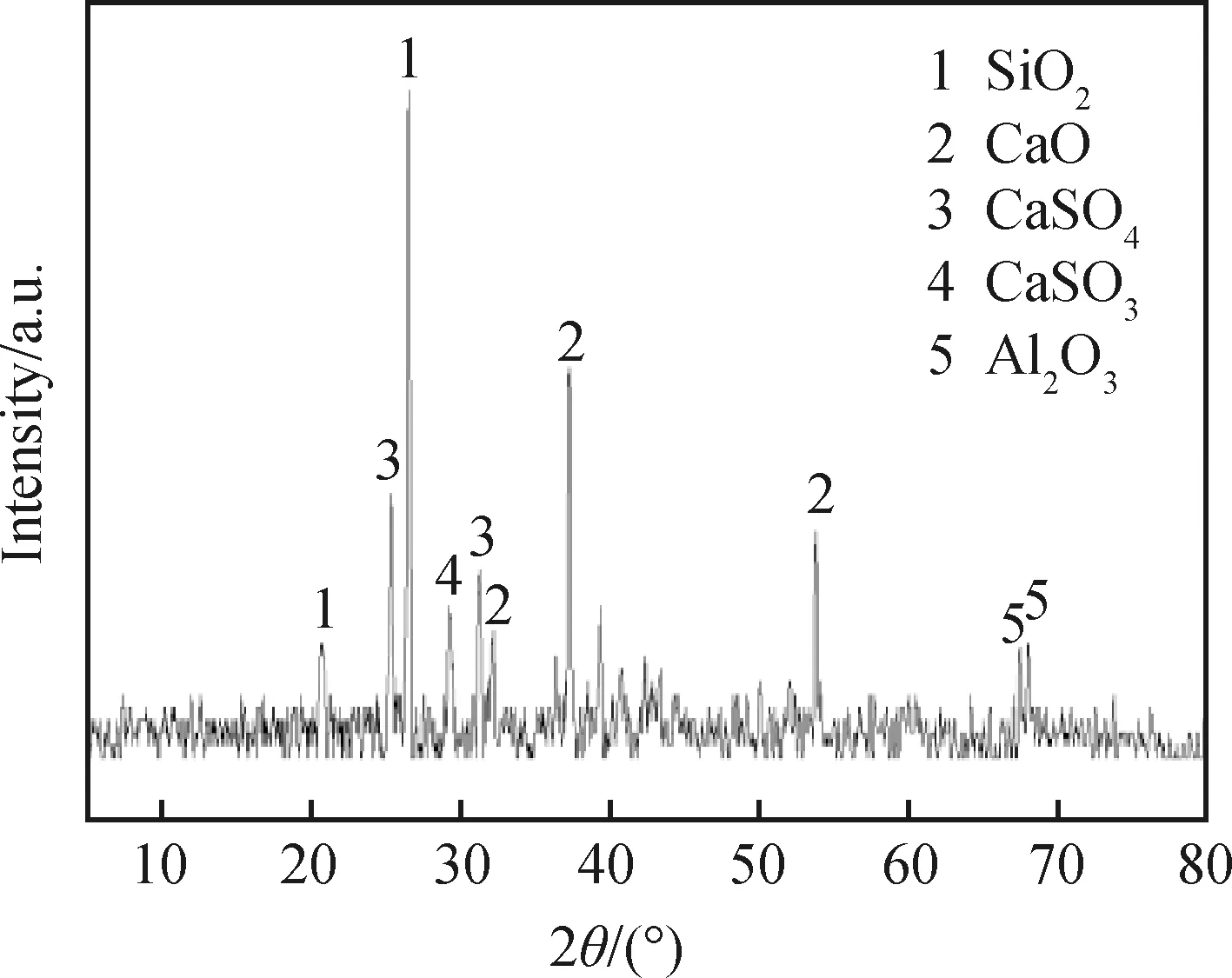

脱硫干灰的物相组成如图2所示。由图可知脱硫干灰中含有较多的活性SiO2、活性Al2O3以及CaO,具有火山灰活性。

图2 脱硫干灰的XRD谱Fig.2 XRD pattern of dry desulphurized ash

(3)其他

水泥来自河南大地水泥厂,型号为P·O 42.5;骨料为河砂,细度模数MX=2.86,级配良好;硅灰采用市售洛阳汇矽微硅粉。

1.2 实验过程

以矿井盐泥和脱硫干灰为主要原料制备盐泥蒸养砖,盐泥球磨处理10 min后按表3进行配料,干料混合后加入适量的水(干料总质量的15wt%)继续搅拌至均匀。混合均匀的原料压制成型(成型压力15 MPa、加荷速率0.1 MPa/s、保压3 min)为标准砖,尺寸为240 mm×115 mm×53 mm。对成型之后的盐泥砖坯进行蒸压养护,蒸养工艺为:蒸养温度180 ℃、养护时间16 h。最后对蒸养砖的抗压抗折强度、抗冻性能、收缩性能、碳化性能等进行检测。盐泥蒸养砖具体制备工艺流程如图3所示。

图3 蒸养砖的制备工艺流程Fig.3 Preparation process of autoclaved brick

表3 试样配料比Table 3 Mix ratio of samples /wt%

2 结果与讨论

2.1 矿井盐泥的基本特性

(1)矿井盐泥的形貌分析

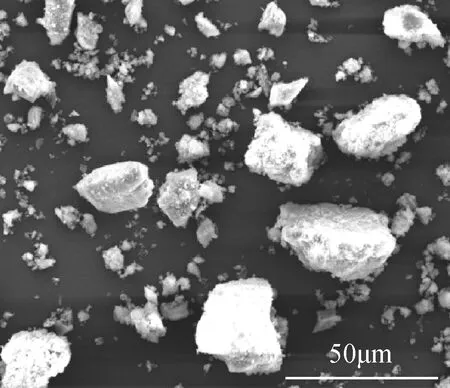

采用扫描电子显微镜(QUANTA 450)对矿井盐泥进行表面观察,结果如图4所示。可以看出,盐泥颗粒形状各异、大小不均、表面粗糙不平。

图4 矿井盐泥的SEM照片Fig.4 SEM image of mine salt mud

(2)矿井盐泥的差热-热重分析

矿井盐泥的差热-热重曲线如图5所示。结合化学成分和物相组成可以看出:在300 ℃之前,主要是CaSO4·2H2O脱水失重;300~500 ℃为Mg(OH)2分解失重;500~700 ℃主要为Ca(OH)2分解失重;700~950 ℃主要为CaCO3分解失重。

图5 矿井盐泥的差热-热重曲线Fig.5 TG-DTA curves of mine salt mud

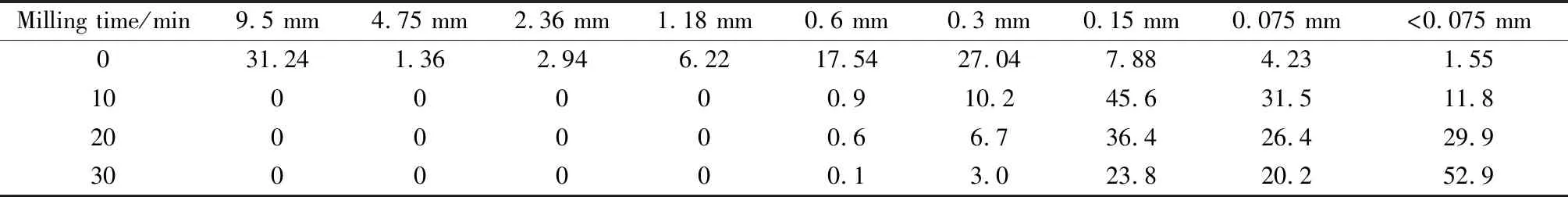

(3)矿井盐泥的差粒度分析

矿井盐泥干燥后团聚较多,资源化利用时需进行球磨处理。在10 min、20 min、30 min球磨后,矿井盐泥的粒径分布如表4所示。可以看出球磨10 min即可获得较细粉体。

表4 矿井盐泥的粒度分布Table 4 Particle distribution of mine salt mud /%

2.2 盐泥蒸养砖强度

采用矿井盐泥、脱硫干灰、河砂为主要原料,掺加少量水泥和硅灰作为胶凝材料,按照图3工艺流程制备盐泥蒸养标准砖,其强度测试结果如表5所示。不添加水泥和硅灰的空白试样压制成型后强度极低,脱模即碎,掺加少量水泥可获得不同强度的蒸养砖。从表5中可以看出:(1)A1~A3组,蒸养砖强度随着硅灰掺量的增加而增大;A3~A5组,蒸养砖强度随着水泥掺量的降低以及脱硫干灰掺量的增加而减小;A5~A7组,蒸养砖强度随着矿井盐泥掺量的增加以及脱硫干灰掺量的降低而减小。(2)同时掺入水泥和硅灰,当矿井盐泥为40wt%~50wt%、脱硫干灰为15wt%~25wt%、硅灰为3.5wt%~7wt%、水泥为5wt%~10wt%、河砂为30wt%时,所制备蒸养砖的强度(A2~A7)均能达到MU15等级要求(参考《蒸压粉煤灰砖》JC/T 239—2014),其中A2和A3矿井盐泥用量达到40wt%、固废利用率高达60wt%时(矿井盐泥+脱硫干灰),强度仍能满足MU20等级要求。

表5 不同配比蒸养砖的强度Table 5 Strength of autoclaved brick with different mixture ratio

2.3 强度来源机理

利用矿井盐泥、脱硫干灰、河砂为原料所制备蒸养砖的强度主要来自以下两个方面。(1)在压制成型时的物理作用。实验所用河砂粒度为0.15~4.75 mm,细度模数MX=2.86,符合中砂的细度模数。矿井盐泥球磨10 min后,粒径0.15 mm以下的达到43%,和河砂形成了级配良好的颗粒堆积状态。成型过程中, 在机械压力的作用下,级配良好的河砂和矿井盐泥颗粒互相靠拢,砖坯密度逐渐增大,形成骨架结构,使盐泥砖坯成型后具有一定的初期强度。达到成型压力时,保压3 min,有利于排出砖坯中的空气,提高砖坯的密实度,同时可以防止坯体在脱模后出现层裂现象。(2)盐泥砖坯在蒸养过程中的物理化学反应。180 ℃进行高温蒸养,水泥快速发生水化反应,生成C-S-H凝胶和Ca(OH)2,提高了蒸养砖的强度。矿井盐泥中的CaCO3、Ca(OH)2和水泥水化产生的Ca(OH)2反应生成络合物CaCO3·Ca(OH)2,脱硫干灰中的SiO2与CaCO3·Ca(OH)2反应生成新的络合物CaSiO3·CaCO3·Ca(OH)2·nH2O,形成的这些复盐影响了孔隙的结构和分布,增加了盐泥砖中固相的含量,具有增加密实度、提高强度的作用[6-7]。图6为A3试样的SEM照片。从图中可以看出,生成的胶凝性物质和未反应矿井盐泥分散在试样中,气孔较少,蒸养砖整体比较致密。水泥水化产生的Ca(OH)2以及脱硫干灰中CaO产生的Ca(OH)2和矿井盐泥中的Ca(OH)2均会提高砖坯的碱度,激发了硅灰和脱硫干灰的潜在活性[8-10],二次水化反应生成的胶凝物质使得盐泥蒸压砖的强度进一步提高[11-13]。矿井盐泥中的CaSO4·2H2O和水泥中的C3A反应形成钙矾石,钙矾石晶体的长大起到骨架连结的作用,也有利于盐泥蒸养砖强度的提高。

图6 蒸养砖(A3)的SEM照片Fig.6 SEM image of autoclaved brick(A3)

2.4 碳化、干燥收缩、抗冻、耐水性、吸水性能评价

按照《蒸压粉煤灰砖》JC/T 239—2014对A2、A3、A4、A5、A6、A7试样进行碳化性能、干燥收缩性能、抗冻性能、吸水性能测试,按照《砌墙砖试验方法》GB/T 2542—2012进行耐水性性能测试,结果如表6所示。

表6 蒸养砖的碳化、干燥收缩、抗冻、耐水及吸水性能Table 6 Carbonation, shrinkage, frost-resistance, softening factor and absorbency properties of autoclaved brick

由表6可以看出,A2、A3、A4、A5、A6、A7蒸养砖的抗冻性能、碳化性能、干燥收缩性能、吸水性能均达到相应国标要求,软化系数大于0.85,可以用于潮湿环境中。

3 结 论

(1)矿井盐泥的主要化学成分为CaO、SO3、Na2O、MgO,主要矿物组成为CaSO4·2H2O、CaCO3、NaCl、Ca(OH)2、Mg(OH)2,矿井盐泥颗粒形状各异、大小不均、表面粗糙不平。

(2)以矿井盐泥、脱硫干灰和河砂为主要原料,掺加少量水泥和硅灰,180 ℃蒸养16 h可以制备出MU20等级的高强蒸养砖。随着矿井盐泥用量的增加蒸养砖强度逐渐降低,该高利废蒸压砖的合理配比为:矿井盐泥40wt%~50wt%、脱硫干灰15wt%~25wt%、硅灰3.5wt%~7wt%、水泥5wt%~10wt%、河砂30wt%,所制备的盐泥蒸养砖均能达到MU15等级要求。