高温对碱激发超高性能混凝土力学性能的影响

高 帅,陈逸明,林培桐,许 亮,汪峻峰,,鲁刘磊

(1.海南大学材料科学与工程学院,海口 570228;2.海南大学土木建筑工程学院,海口 570228; 3.佛山科学技术学院交通与土木建筑学院,佛山 528225)

0 引 言

2019年全国共发生火灾23.3万起,伤亡2 172人,其中因建筑火灾而死亡的人数约占80%,火灾给人民的生命财产带来巨大损失。高温会导致混凝土性能劣化,对建筑结构安全造成威胁[1]。因此在建筑材料的选择和配合比设计中,耐高温性能是一个重要的考量因素。目前大多数建筑都是采用普通混凝土,普通硅酸盐水泥作为混凝土中最常用的胶凝材料,在高温环境下其水化产物中钙矾石、氢氧化钙分解温度较低[2],耐高温性能并不理想。对于钢筋混凝土,当温度高于400 ℃时,钢筋性能会发生劣化[3],对建筑造成极大危害。

近年来,由于超高性能混凝土(UHPC)具备高强度、高韧性和良好的耐久性[4],而在学术界和工程界均备受关注。然而,研究发现当受热温度高于300 ℃后,UHPC发生爆裂的几率远远高于普通混凝土[5]。这可能是因为在高温环境下混凝土内部水分形成水蒸气,大量的水蒸气聚集在混凝土内部形成蒸汽压力造成混凝土爆裂[6]。由于UHPC结构致密,强度越高发生爆裂的几率也就越大。

鉴于此问题,在保证混凝土具备高性能的同时又使其具备良好的耐高温性能,碱激发超高性能混凝土(AUHPC)提供了一种新的选择。碱激发胶凝材料是指在激发剂的作用下具有水硬性的一类材料[7],硅酸盐天然矿物或工业固体废弃物均可作为原材料,如偏高岭土、矿渣、粉煤灰、钢渣等[8]。由于其原材料来源广泛,制备工艺简单,符合我国建设环境友好型社会的要求[9],且其优异的力学性能和耐久性受到人们的广泛关注[10-11]。

杨南如[12]指出碱激发胶凝材料的导热系数在0.24~0.38 W/(m·K)之间,与轻质耐火黏土0.3~0.4 W/(m·K)接近。Aydin等[13]比较了硅酸盐活性粉末混凝土(RPC)和碱矿渣RPC的耐高温性能,发现前者在温度高于300 ℃后即发生爆裂现象,而后者在温度高于800 ℃后仍没有爆裂,这是因为其内部中有大量纳米级的孔隙结构。Park等[14]研究了碱矿渣-粉煤灰胶凝材料在高温下的性能,发现温度高于400 ℃后材料强度开始下降,并产生N-A-S-H凝胶。Çelikten等[15]研究发现,在800 ℃下碱矿渣-粉煤灰砂浆较波特兰水泥砂浆具有更高的耐高温性能,且随粉煤灰掺量增加砂浆高温下的质量损失越小。Seo等[16]研究了碱矿渣-粉煤灰在高温下的孔结构变化,发现添加气凝胶可以改善孔结构,在600 ℃下样品孔结构较常温几乎无变化。然而,目前国内外对碱激发超高性能混凝土的耐高温性能相关研究较少,制约了其工程应用。

若能将UHPC与碱激发胶凝材料二者的优势相结合,有望制备出低成本、低碳环保、性能优良的混凝土材料。对此,本文选用水玻璃和氢氧化钠作为激发剂,以矿粉、粉煤灰及钢纤维等为主要原材料,采用蒸汽养护的方式制备了AUHPC,研究了其在不同高温环境下强度的变化规律,并利用XRD、FTIR和MIP等方法对AUHPC的物相组成及孔结构进行研究,揭示高温下AUHPC强度变化机理,为其在高温环境下的应用提供参考。

1 实 验

1.1 原材料

矿粉:S95级矿粉,密度2.87 g/cm3,比表面积429 m2/kg。粉煤灰:Ⅱ级粉煤灰,密度2.82 g/cm3,比表面积243 m2/kg。微珠:粒度1~10 μm,堆积密度0.31 g/cm3。玻化微珠:粒度0.5~1.5 mm,堆积密度0.09 g/cm3。使用粉煤灰和微珠作为辅助胶凝材料替代部分矿粉可以提高AUHPC的流动性,降低需水量。玻化微珠性能稳定,耐高温性能突出。根据X荧光光谱分析各种原材料的主要化学组成,如表1所示。水玻璃:使用工业级粉体水玻璃,模数M=2.85±0.1。氢氧化钠:分析纯,含量≥96.0%。标准砂:厦门艾思欧标准砂有限公司生产的ISO标准砂。钢纤维:弯钩型镀铜钢纤维,长度2~3 cm,长径比75。水:自来水。

表1 原材料的主要化学组成Table 1 Main chemical composition of raw materials /wt%

1.2 试件制备及养护

(1)试件制备

将粉体水玻璃均匀溶于水中,冷却至室温后加入NaOH调节水玻璃模数M=1.5,陈化24 h后作为激发剂备用。通过大量实验,最终确定AUHPC配合比如表2所示。按照设计的配合比,将胶凝材料和标准砂加入搅拌锅中搅拌3 min混合均匀,然后加入配制好的激发剂搅拌2 min,再加入钢纤维搅拌3 min后将砂浆倒入40 mm×40 mm×160 mm的三联模内成型,成型后的试件置于标准养护室内24 h后脱模。净浆试件去除标准砂和钢纤维按上述方法制备。

表2 AUHPC配合比Table 2 Mix proportions of AUHPC

(2)养护方式

将脱模后的试件置于蒸汽养护箱内进行蒸汽养护,目标温度为60 ℃和90 ℃,升温速率为15 ℃/h,恒温24 h。将蒸汽养护后的试件自然冷却至室温后,放入标准养护室中养护至规定龄期,标准养护室温度(20±2) ℃,湿度≥95%。净浆试件除去标准砂与钢纤维后按照上述方法制备。

1.3 实验方法

(1)耐高温实验

耐高温实验采用上海一恒科学仪器有限公司生产的SX2-8-10NP型箱式电阻炉,额定功率8 kW,额定温度1 000 ℃。将蒸汽养护后标准养护至3 d的试件放入电阻炉中,升至目标温度后恒温2 h,随炉冷却至室温后取出试件,进行强度实验。目标温度:200 ℃、400 ℃、600 ℃和800 ℃。升温速率:10 ℃/min。

(2)强度测试

根据GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》标准中规定方法测量试块的抗压、抗折强度。

(3)X射线衍射(XRD)

将耐高温实验后的净浆试样去除表面并破碎,浸泡于无水乙醇中终止水化,3 d后取出放入40 ℃烘箱烘干至恒重,磨粉过200目筛,取过筛后的粉末用于XRD分析。采用丹东浩元公司生产的DX-2700BH型X射线衍射仪,扫描步长为0.01°,扫描速度0.5°/s,角度范围10°~80°,电压40 kV,电流40 mA。

(4)红外光谱(FTIR)

取耐高温实验后的净浆试件去除表面并破碎,浸泡于无水乙醇中终止水化,3 d后取出放入40 ℃烘箱烘干至恒重,磨粉过200目筛。过筛后的粉末可用于红外光谱分析。采用天津港东科技公司生产的FTIR-650型傅立叶变换红外光谱仪,使用KBr压片法,分辨率4.0 cm-1,扫描波数400~4 000 cm-1。

(5)压汞法(MIP)

取耐高温实验后的净浆试件破碎成粒径小于5 mm的小块,浸泡于无水乙醇中终止水化,3 d后取出放入40 ℃烘箱烘干至恒重后进行测试。压汞实验选择MICROMERITICS公司生产的AutoPore IV9500型全自动压汞仪,测量孔径范围0.003~1 100 μm。

2 结果与讨论

2.1 蒸汽养护强度

养护温度对AUHPC强度的影响如图1、图2所示。随养护温度的提高,试件各龄期的强度均随之提高。20 ℃时,试件抗压强度随龄期增加不断提高,28 d抗压强度达到144.8 MPa,该温度下同龄期的试件抗压强度均低于经蒸汽养护后的。相较于20 ℃养护的试件,60 ℃和90 ℃蒸汽养护后的3 d抗压强度大幅提高,分别提高了98.9%和114.5%,28 d抗压强度分别达到173.3 MPa和197.0 MPa,分别比20 ℃养护试件提高了19.7%和36.1%。这是因为提高养护温度会加快水化反应,生成大量水化产物并填充孔隙,优化内部结构,提高试件的早期强度[17],但蒸汽养护的试件7 d和28 d抗压强度相较于3 d的增幅较小。由图2可知,20 ℃时的试件抗折强度随龄期增加不断提高,28 d抗折强度提高幅度较大,其不同龄期的试件抗折强度均低于蒸汽养护后的。相较于20 ℃养护后的试件,经60 ℃和90 ℃蒸汽养护后3 d抗折强度分别高了78.6%和100.5%,但7 d和28 d抗折强度逐渐降低,28 d抗折强度分别达到33.9 MPa和38.7 MPa。综合来看,90 ℃蒸汽养护较为适宜。

图1 不同养护温度下AUHPC的抗压强度Fig.1 Compressive strength of AUHPC at different curing temperatures

图2 不同养护温度下AUHPC的抗折强度Fig.2 Flexural strength of AUHPC at different curing temperatures

2.2 耐高温性能

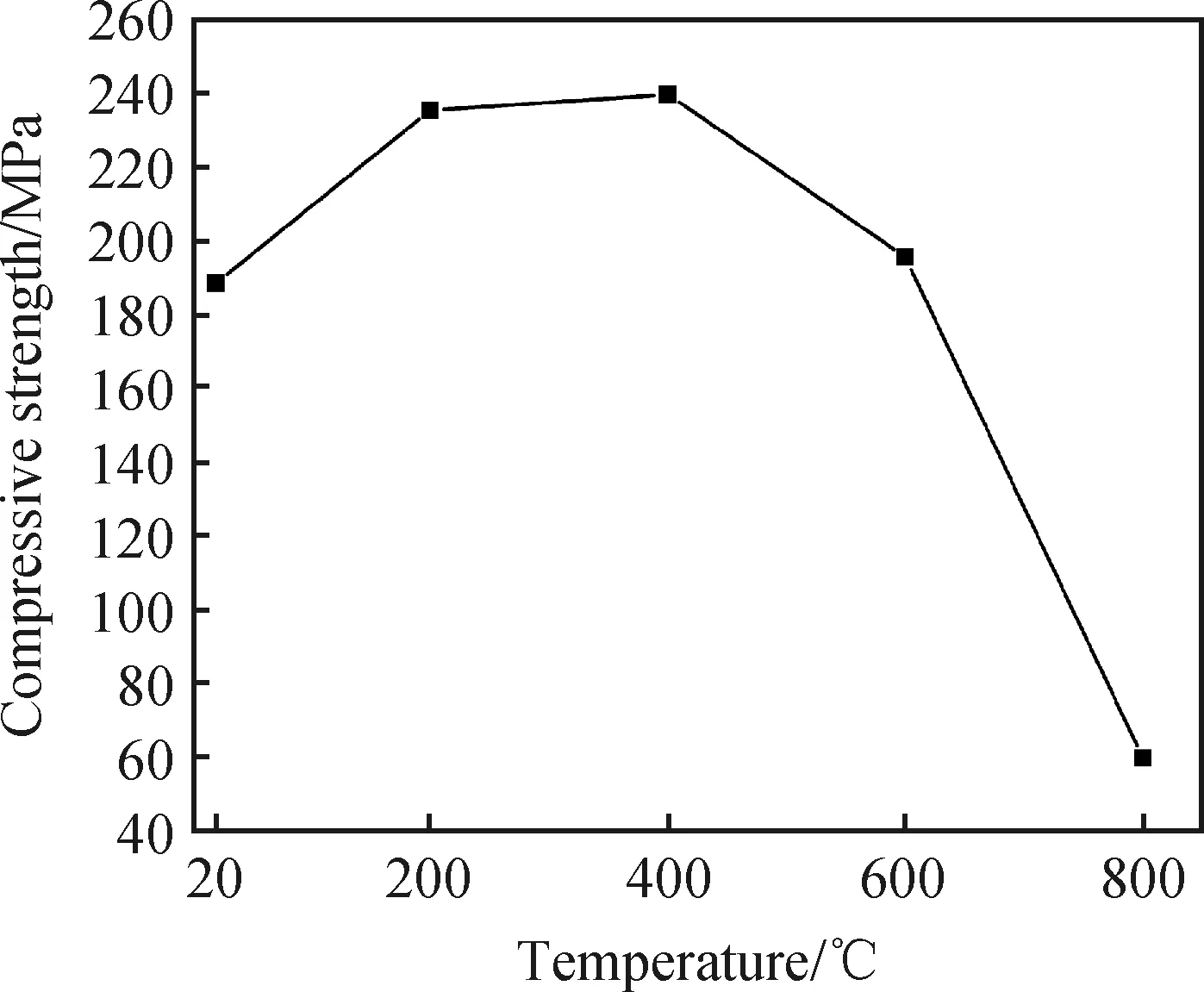

选取90 ℃蒸汽养护后,再经标准养护至3 d龄期的AUHPC试件进行耐高温实验,结果如图3、图4所示。随温度升高,试件抗压强度先升后降。200 ℃下AUHPC抗压强度达到235.1 MPa,较标准养护提高了24.8%。这可能由于200 ℃下试件内部失去部分可蒸发水[18],同时有少量未水化的颗粒继续参与水化反应共同影响导致抗压强度升高。受热温度升高至400 ℃,试件的抗压强度与200 ℃相差无几。600 ℃下试件抗压强度有所降低,与标准养护的强度接近。800 ℃下试件的抗压强度明显降低,仅为标准养护的31.7%。

图3 不同温度下AUHPC的抗压强度Fig.3 Compressive strength of AUHPC at different temperatures

图4 不同温度下AUHPC的抗折强度Fig.4 Flexural strength of AUHPC at different temperatures

抗折强度的变化趋势与抗压强度类似。200 ℃下抗折强度达到最大值47.8 MPa,较标准养护提高了16.1%,受热温度升高至400 ℃,试件的抗折强度降低,较标准养护下降了18.9%。600 ℃下试件的抗折强度继续降低,较标准养护下降了35.6%。与抗压强度不同,试件抗折强度主要取决于浆体与钢纤维之间的粘结强度[19],当受热温度高于400 ℃后使试件内部粘结性降低,导致抗折强度不断下降,经800 ℃高温作用后试件的剩余抗折强度为11.1 MPa,仅为标准养护试件的26.9%。

2.3 X射线衍射分析

为探究高温下AUHPC物相组成的变化,取各组净浆试件进行XRD分析,结果如图5所示。标准养护和200 ℃下的两组试件XRD谱无明显差别,在2θ为30°附近均出现弥散峰,说明AUHPC的主要水化产物为C-S-H凝胶[20]。400 ℃时,C-S-H凝胶的弥散峰变宽,峰值强度降低,这是因为C-S-H凝胶已经开始脱去部分结合水[21]。600 ℃时,C-S-H凝胶对应弥散峰变宽,峰值强度继续降低,在2θ为31°处出现峰值较低的新衍射峰,对应产物为钙黄长石(Gehlenite);C-S-H凝胶脱水导致试件内部粘结强度降低,而发生固相反应产生少量的钙黄长石导致粘结性进一步降低,因此抗折强度降低。800 ℃时,浆体内部产生大量钙黄长石,C-S-H凝胶对应的弥散峰基本消失,此时AUHPC试件表面出现裂缝,性能发生劣化。

图5 不同温度下AUHPC的XRD谱Fig.5 XRD patterns of AUHPC at different temperatures

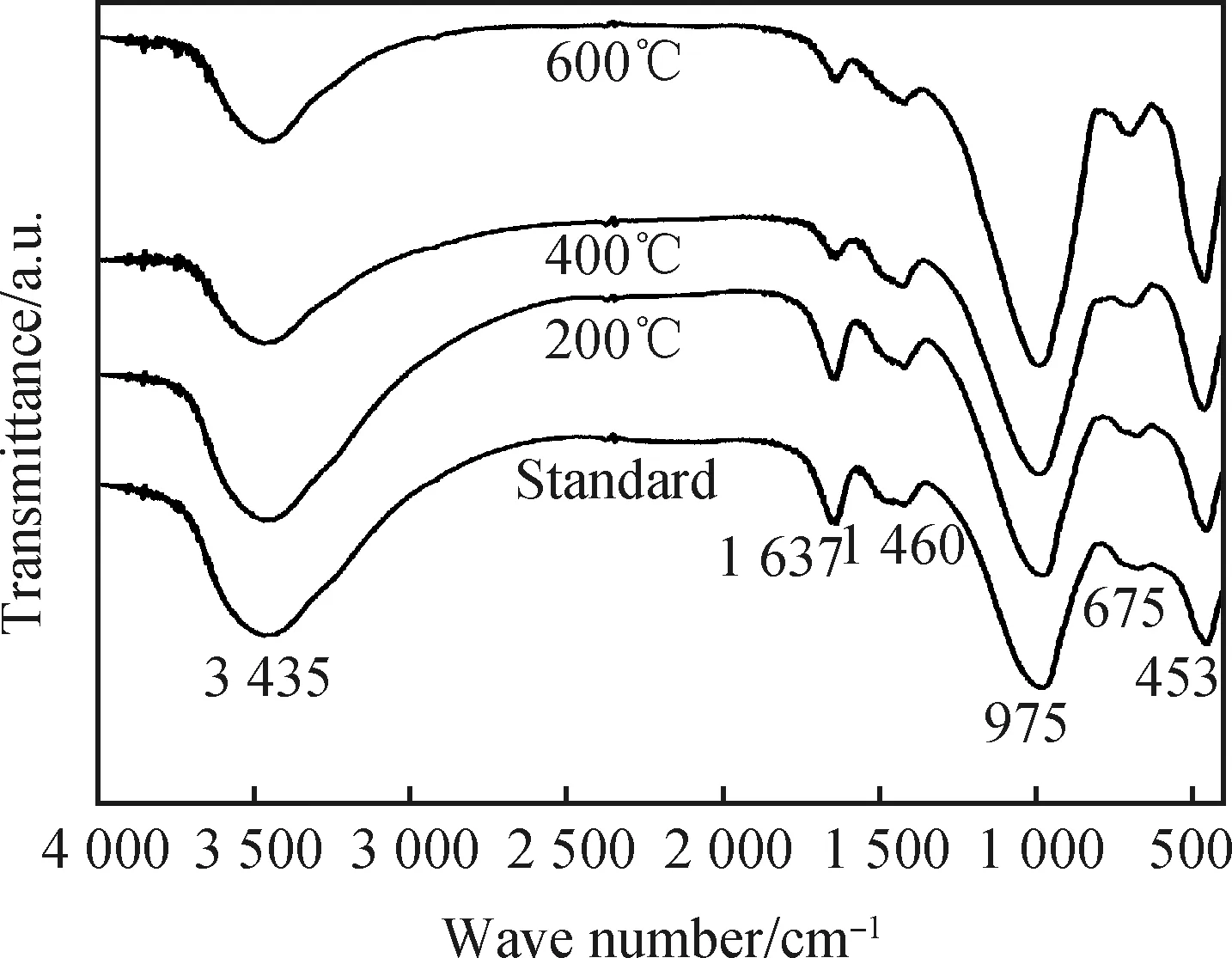

2.4 红外光谱分析

图6 不同温度下AUHPC的FTIR谱Fig.6 FTIR spectra of AUHPC at different temperatures

2.5 孔结构

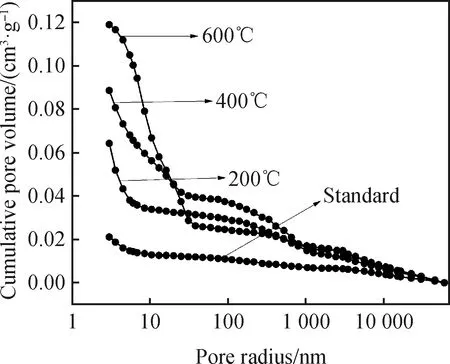

除试样的物相组成外,孔结构对AUHPC的强度也有重要影响。选取不同高温处理的净浆试件进行压汞实验,28 d累计孔体积如图7所示。吴中伟院士[25]将孔划分为:无害孔(<20 nm)、少害孔(20~50 nm)、有害孔(50~200 nm)和多害孔(>200 nm)。标准养护试件的累计孔体积最小为0.021 cm3/g,无害孔占总孔体积的40.4%。200 ℃时,试件累计孔体积增加至0.064 cm3/g,其中无害孔占总孔体积的48.6%。可以看出,200 ℃处理后的试样虽然累计孔体积增大,但无害孔数量增加。随着温度升高,累计孔体积继续增加,600 ℃时累计孔体积为0.119 cm3/g,明显高于标准养护的试件,内部结构变疏松导致抗压强度开始降低。

图7 AUHPC浆体28 d的累计孔体积Fig.7 Cumulative pore volume of AUHPC pastes at curing period of 28 d

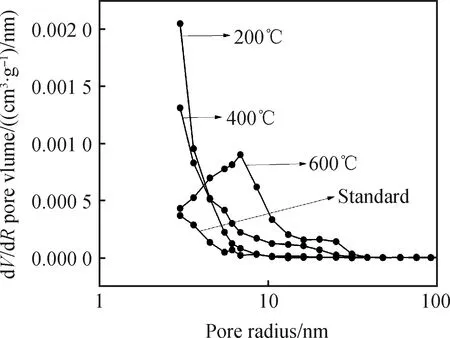

孔径分布对试件的强度也有一定影响,其结果如图8所示。标准养护和200 ℃下试件孔径集中分布在3~10 nm之间,孔径>10 nm的分布无明显差别。200 ℃下孔径<10 nm的数量明显增多,说明在200 ℃下试件孔径得到细化,内部结构更加致密,这是导致抗压强度和抗折强度增加的主要原因。400 ℃时,孔径开始向大孔方向移动,小孔数量减少,10~30 nm范围内孔数量增加,这可能是C-S-H凝胶脱去部分结合水收缩所致。600 ℃时,试件孔径集中分布在5~10 nm之间,相较于其他各组孔数量明显增加,少害孔增多。结合前述分析可知,发生新的固相反应和C-S-H凝胶脱水导致了试件孔径增大,内部结构疏松。

图8 AUHPC浆体28 d的孔径分布Fig.8 Pore size distribution of AUHPC pastes at curing period of 28 d

3 结 论

(1)蒸汽养护可以显著提高AUHPC的早期强度,但后期抗压强度增幅不大,抗折强度出现倒缩现象。

(2)AUHPC的强度随处理温度的升高先升后降。200 ℃时,试件抗折、抗压强度几乎最高;600 ℃后强度大幅降低,其不宜在高于600 ℃的环境下应用。

(3)高温促进浆体内部反应的进行,但高于400 ℃时,C-S-H凝胶开始脱去部分结合水,导致试件抗折强度明显降低;800 ℃时,浆体内部发生了固相反应,生成了大量钙黄长石,使得内部结构被破坏。

(4)经200 ℃高温作用,AUHPC浆体的孔径得到细化,集中分布在3~10 nm范围,结构最为致密;但随着温度升高,孔径逐渐向大孔方向移动,导致试件内部结构变疏松。