基于P波模量的原位胶结充填体强度预测模型研究

魏晓明,郭利杰

(1.矿冶科技集团有限公司,北京 102628;2.国家金属矿绿色开采国际联合研究中心,北京 102628)

随着矿产资源逐渐转向深部开采,充填技术由水砂充填逐步发展到高浓度胶结充填、膏体充填,采场胶结充填体质量得到了很大的提升[1-3]。但是由于充填料浆在采场流动过程中沉积离析[4],脱水效果较差,造成局部胶结充填体质量表现出非均匀性。通过现场取芯实测发现,原位胶结充填体强度与地表实验室强度差异性较大[5],原位强度分布离散,给井下充填体强度设计与优化带来了很大困扰,严重制约了矿山回采工作。

当前国内外研究人员针对胶结充填体强度预测开展了相关研究。王晓军等[6]建立了关于充填体抗压强度与纵波波速关系的数学模型,利用该模型预测充填体的抗压强度。邓代强等[7]采用声波仪对充填体进行了声波测试,检测了充填体完整性。徐淼斐等[8]分析了单轴抗压强度和声波波速之间关系,建立了充填体强度-波速指数函数预测模型和BP神经网络预测模型。CAO等[9]分析了分层胶结充填体单轴抗压强度与超声波波速的关系。

上述胶结充填体强度预测模型选取指标单一,造成预测精度存在很大差异,限制了其在工程中的应用。为了建立一种预测原位胶结充填体强度的通用模型,本文引入与单轴抗压强度具有相同量纲的P波模量,构建了基于P波模量的原位胶结充填体强度预测模型,并通过新疆喀拉通克铜镍矿和安徽李楼铁矿的物理力学参数进行了线性拟合,获得了相应的预测模型,进一步验证了基于P波模量的原位胶结充填体强度预测模型的可行性。

1 原位胶结充填体强度预测模型

假设原位胶结充填体为各向同性的弹性介质,其三维波动方程为:

(1)

若纵波波动只是引起原位胶结充填体的体积形变时,方程式简化为:

(2)

式中:vp—纵波波速,m/s。

MOOSE等[10]将(λ+2μ)称为P波模量,即P波模量方程为:

(3)

由式(3)可知,P波模量与胶结充填体的密度和纵波速度两个参数相关,并且易由室内试验获取。针对P波模量和胶结充填体单轴抗压强度在量纲上的一致性,建立量纲平衡[11]的原位胶结充填体强度预测模型为:

σc=aP+b

(4)

式中:a—常数;b—原位胶结充填体初始强度,MPa。

2 原位胶结充填体物理力学参数试验

2.1 采场胶结充填体原位取芯

本文原位胶结充填体取芯工作分别在新疆喀拉通克铜镍矿(C矿)和安徽李楼铁矿(I矿)开展。采场胶结充填体养护完毕后,根据采场体积的分布形态,选取合适的位置进行取芯工作。在现场取芯过程中,应记录取芯样品的完整性情况,并用保鲜膜、胶带包装密封好,进行编录,如图1所示。通过切割加工成标准试样(图2),试件加工精度需要符合《工程岩体试验方法标准》(GB/T 50266—99)的要求,但是含有粗骨料的标准试样加工精度略有降低。标准试样加工完毕后,放置在室内自然状态下,开展力学参数测试工作。

图1 原位胶结充填体取芯及编录Fig.1 Coring and recording of in-situ cemented backfill

图2 原位胶结充填体标准试样Fig.2 The standard sample of in-situ cemented backfill

2.2 密度参数测试

采用游标卡尺对原位胶结充填体的标准试样进行直径和高度的测量,计算其体积。采用天平对试验质量进行测量,密度计算公式为:

(5)

式中:M—试样质量,g;V—试样体积,cm3。

2.3 P波速度测试

采用NM-4A非金属超声检测分析仪对标准试样测试P波速度,如图3所示。测试时声波发射和接收探头与试样紧密贴合,并使用凡士林作为耦合剂,以消除因探头差异和试件表面缺陷引起的杂波干扰并减小因声波界面反射造成的能量损耗[9]。

图3 原位胶结充填体P波速度测试Fig.3 The P-wave velocity test of in-situ cemented backfill

2.4 原位胶结充填体强度测试

原位胶结充填体单轴压缩试验采用GAW-2000型电液伺服刚性试验机,试样全应力-应变曲线见图4。加载速率为2 mm/min,直至试样破坏,并记录峰值应力,即为试样的单轴抗压强度。

图4 原位胶结充填体全应力-应变曲线Fig.4 Full stress-strain curve of in-situ cemented backfill

3 原位胶结充填体强度预测模型

3.1 C矿原位取芯强度预测模型

C矿充填骨料为戈壁集料,胶凝材料为水泥。充填料浆浓度为82%~84%,戈壁集料物理力学参数见表1,粒径分布见图5。

表1 戈壁集料物理力学参数

图5 戈壁集料粒径分布Fig.5 The particle size distribution of Gobi aggregate

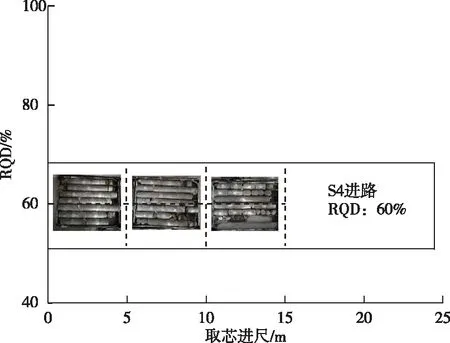

通过对井下770水平31线盘区的S4进路采场胶结充填体原位取芯,其中假底层取芯长度为20 m,共有3盘样品,见图6。从钻孔进尺11.5 m以后,遇到粗颗粒沉积区,无法正常取样,S4进路取芯样本RQD平均值为60%;选取较完整的样本进行切割加工,获得11块标准试样。经过原位胶结充填体物理力学参数试验,获得了密度、P波速度和单轴抗压强度,并根据式(3)计算获得P波模量,见表2。

图6 S4进路原位胶结充填体取芯样本Fig.6 In-situ cemented backfill samples of S4 routes

由表2可知,C矿原位胶结充填体强度与P波模量的分布图见图7。采用Origin数据分析软件对散点图进行线性拟合,拟合相关系数R2为0.71,线性拟合效果较好,其拟合公式为:

y=0.4+0.000 15x

(6)

表2 C矿原位胶结充填体物理力学参数

图7 C矿P波模量分布图Fig.7 The P-wave modulus distribution of C mine

3.2 I矿原位取芯强度预测模型

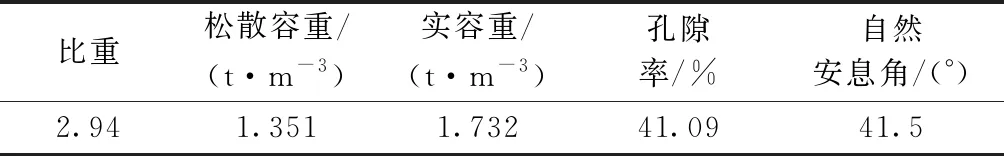

I矿充填骨料为全尾砂,胶凝材料为自产的胶固粉。充填料浆为68%~72%,全尾砂物理力学参数见表3,粒径分布见图8。

表3 全尾砂物理力学参数

通过对I矿-400阶段的12-3采场胶结充填体原位取芯,取芯高度为22~89 m段,共14盘,见图9。从感观质量来看,取芯样本较为完整,RQD平均值在70%左右。取芯样本80 m段以上(靠近采场边缘部位)局部样本粗细不均,表面不光洁。选取较完整的样本进行切割加工,获得10块标准试样。经过原位胶结充填体物理力学参数试验,获得了密度、P波速度和单轴抗压强度,并根据公式(3)计算获得P波模量,见表4。

图8 全尾砂粒径分布Fig.8 The particle size distribution of unclassified tailings

图9 S4进路原位胶结充填体取芯样本Fig.9 In-situ cemented backfill samples of S4 routes

表4 I矿原位胶结充填体物理力学参数

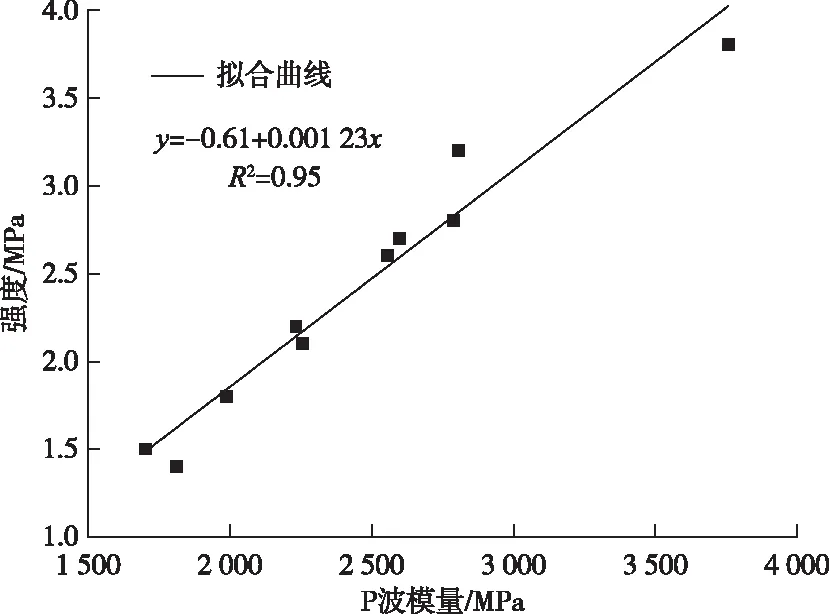

由表4可知,I矿原位胶结充填体强度与P波模量的分布见图10。采用Origin数据分析软件对散点图进行线性拟合,拟合相关系数R2为0.95,线性拟合效果很好,其拟合公式为:

y=-0.61+0.001 23x

(7)

图10 I矿P波模量分布图Fig.10 The P-wave modulus distribution of I mine

3.3 原位取芯强度预测模型拟合效果分析

1)曲线拟合效果分析:拟合相关系数R2是评价线性曲线与试样数值拟合优度的相对指标,其中0 2)P波模量分析:C矿和I矿原位胶结充填体平均强度分别为3.32和2.34 MPa,P波模量的平均值分别为12 450和2 450 MPa。通过数据可以看出,P波模量与强度值具有正相关性,证明了基于P波模量的原位胶结充填体强度预测模型的可靠性。由于原位胶结充填体的P波模量只需要充填体试样的密度和纵波波速这两个基础物理力学参数,便于获取,并且试验误差小,相比往常使用单一的抗压强度指标来看,具有更强的通用性。 1)基于原位胶结充填体的物理力学参数的内部联系(密度、P波速度),从量纲平衡的角度建立了基于P波模量的原位胶结充填体强度预测模型。 2)通过对C矿和I矿的原位胶结充填体的密度、P波速度和取芯强度数据分别采用强度预测模型进行线性拟合,C矿的强度预测模型为y=0.4+0.000 15x,I矿的强度预测模型为y=-0.61+0.001 23x。 3)通过对C矿和I矿的原位胶结充填体强度预测模型分析可知,均质的充填体拟合效果更好,P波模量与强度值具有正相关性,试验误差小且易获取,预测精度高。4 结论