水基压裂液对致密砂岩气层的损害机理

——基于《水基压裂液性能评价方法:SY/T 5107ü2016》的改进

唐洪明 唐浩轩 何 江 赵 峰 张烈辉 廖纪佳 王 茜, 袁学芳

1.西南石油大学地球科学与技术学院 2.“油气藏地质及开发工程”国家重点实验室·西南石油大学3.中国石油塔里木油田公司油气工程研究院

0 引言

致密砂岩气属于非常规天然气,储层特低孔隙度、特低渗透率,孔喉半径小、孔隙连通性差,导致排驱压力大,并且黏土矿物含量高,大部分气层原始含水饱和度较高[1-3]。在压裂过程中,压裂液对油气层容易造成残渣侵入、微粒运移、聚合物吸附和盐析结晶等损害[4-8]。在致密砂岩气层的压裂过程中,碱性压裂液会溶解敏感性矿物,严重时会加剧黏土矿物分散、运移等化学行为。采用现行的行业标准《水基压裂液性能评价方法:SY/T 5107ü2016》[9](以下简称行业标准)来评价压裂液对气层渗透率的损害程度,实验流程包括以下步骤:①将流动介质从岩心一端挤入进行驱替,使流动介质的流速低于临界流速,直至流量及压差稳定,且稳定时间不少于60 min;②将压裂液滤液装入高压容器,采用压力源加压,使滤液从岩心另一端进入,当滤液开始流出时记录时间,测定时间为36 min,之后关闭夹持器两端阀门,使滤液在岩心中停留2 h,实验温度为压裂液适用温度;③采取与步骤①相同的方法测定岩心受压裂液滤液损害后的流动介质的渗透率。其中,步骤①、③均基于束缚水饱和度建立岩心含水饱和度,进而采用气体进行渗透率测试;步骤②中采用的液体为压裂液滤液。该实验流程难以真实反映和评价实际压裂液对致密砂岩气层的损害程度,原因如下:①依据行业标准,压裂液滤液在注入岩心时是在一定的压差下被缓慢注入,而在实际压裂过程中,压裂液是在高压下瞬间进入气层;②岩心损害过程采用的是压裂液滤液,其中不含压裂液残渣,这与现场使用的压裂液液体组分有差异;③未考虑气层原始含水饱和度,而是建立统一的束缚水饱和度。为此,笔者选取塔里木盆地库车坳陷迪北地区下侏罗统阿合组(J1a)致密砂岩岩心,通过改进实验流程与方法来模拟压裂液侵入致密砂岩储层的过程,进而评价压裂液对储层的损害程度,并系统剖析了损害机理,以期为压裂液性能优化、压裂效果评价等提供支撑。

1 现有行业标准的不足

前述行业标准对于开展压裂液综合性能评价具有指导意义,但对于致密砂岩气藏而言,该标准中给出的实验方法不能真实评价压裂液对基质储层的损害程度,进而影响到对基质储层渗透率损害率的准确评价以及气层损害机理的认识,同时也不利于对压裂液性能形成客观、真实的评价结果。因此,对该实验评价方法进行适当改进是很有必要的。

1.1 压裂液驱替模拟过程与实际压裂液进入气层的过程差异大

通常开展的岩心损害评价实验是将压裂液滤液以低于临界流速的速度进行驱替,而在实际压裂过程中,压裂液被快速泵入井筒内,且泵入速度高于其在地层中的滤失速度。由此,由压裂液内部压力产生的张性环状应力使井筒中压裂液沿轴向撕裂地层,并且随着压裂液的持续泵入使形成的裂缝继续扩展与延伸。储层被压裂液高压压开,压裂液“瞬间”进入裂缝和基质储层,储层将受到压裂液的复合型损害,包括速敏、盐/水敏、水锁、聚合物堵塞和流体不配伍等多种损害类型[4-8]。

另外,行业标准采用压裂液滤液作为驱替介质[9],其中已过滤了残渣。而在实际压裂施工过程中,压裂液中的残渣对气层损害程度大,且残渣含量越高,对气层的损害越严重。滤失后的压裂液在分子结构、黏度等流体性质与实际压裂施工中采用的压裂液性质存在很大差别,由此测试的实验结果缺乏代表性[6]。同时,由于致密砂岩岩心渗透率低,驱替速度慢,实验周期长,引起实验数据产生误差的因素多。

1.2 损害前后的渗透率测试中岩心含水饱和度不一致

对致密砂岩气藏而言,部分储层原始含水饱和度小于束缚水饱和度[10-12]。姚泾利等[13]通过在鄂尔多斯盆地东部石盒子组8段、太原组致密砂岩储层进行密闭取心,测得的原始含水饱和度平均值为18.3%,而采用气/水相渗和核磁共振测得的束缚水饱和度平均值分别为38.0%和47.9%;气层存在“亚束缚水”现象。

为客观评价压裂液对气层的损害程度,需要在原始含水饱和度或者亚束缚水条件下测试压裂液损害前后岩心的渗透率[5]。针对致密砂岩储层,目前行业标准未推荐在原始含水饱和度条件下开展相关实验,而是推荐采用束缚水饱和度代替原始含水饱和度;同时,基于压裂液驱替后的岩心,直接用气体测试损害后的渗透率,此时岩心中压裂液等可动流体饱和度高,流量和压差达到稳定所需的时间长,若为无机盐加重压裂液,在测试过程中还容易产生盐析结晶,都会对渗透率测试带来较大误差。因此,笔者认为在压裂液损害前后,应针对岩心快速建立相同的含水饱和度(该数值等于原始含水饱和度),在此基础上分别测试压裂液驱替前后的岩心渗透率,进而评价压裂液对致密砂岩气层的损害程度。

2 改进的致密砂岩气层压裂液损害评价方法

2.1 实验样品

实验岩心取自塔里木盆地库车坳陷迪北地区侏罗系阿合组致密砂岩(J1a)组迪北102井,主要为中粗粒长石岩屑砂岩,孔隙式胶结。储集空间主要粒内溶孔、铸模孔,其次为晶间孔和残余粒间孔(图1-a);胶结物含量6.25%,其中黏土矿物含量为5.54%,黏土矿物主要为毛发状自生伊利石,其他胶结物为碳酸盐岩和自生石英等。毛发状伊利石属于典型的速敏性损害矿物,成岩期形成的伊利石晶体表面和晶间孔干净,微结构发生变化易于甄别。扫描电镜结果显示,实验岩心中毛发状伊利石晶体和自生石英加大边晶体表面干净,伊利石集合体呈丛生状和桥接状,伊利石晶体间形成大量像海绵一样的管束状孔喉(图1-b、c),连通性较好。所选岩心孔隙度平均值为5.69%,渗透率平均值为1.08 mD,以特低孔、特低渗气层为主。根据常规压汞分析数据,气层中值孔喉半径平均值为0.21 μm,主流孔喉半径平均为1.31 μm,均质系数平均0.46,孔喉分选系数平均1.83。

图1 实验岩心不同孔隙类型与黏土矿物微观特征SEM照片(迪北102井,J1a组)

2.2 压裂液 击穿”砂岩基质岩心损害实验方法

为了模拟压裂过程中压裂液对气层的损害,笔者建立了压裂液瞬间高压“击穿”砂岩基质岩心损害实验方法,实验装置如图2所示,该方法具有以下4个特点:①根据气层的原始含水饱和度大小,实验岩心建立含水饱和度,本次研究针对“亚束缚水”气层,原始含水饱和度(Swi)取30%;②对配置好的压裂液加压(无需提前破胶),模拟压裂过程中,压裂液高压瞬间“击穿”进入岩心,压力参考本文2.2.5部分内容,按照行业标准围压为驱替压差的1.5倍以上;③将破胶剂溶解在压裂液中,搁置时间不超过30 min,保证压裂液在气藏温度下能够破胶; ④实验后利用离心法、冰箱冷冻除湿法等方法,快速反排破胶后压裂液,直到含水饱和度为30%,即与Swi一致。

图2 改进后压裂液对气层损害评价实验装置示意图

2.2.1 岩心准备

径向取心,实验岩心直径为25.4 mm,长度为直径的1.5倍以上。将圆柱体岩心两端面磨平,且使两端面与圆柱侧面垂直;采用无水乙醇等试剂对岩心进行清洗以去除残留的油渍和盐渍,然后将岩心烘干并称重,得到岩心干重(G0)。

2.2.2 岩心饱和地层水

将岩心放入真空—高压饱和装置,抽真空12 h以上,真空压力小于-0.01 MPa;向真空装置内注入脱气后的模拟地层水,并浸没岩心,继续抽真空2 h以上;采用加压装置对饱和地层水的岩心加压,加压压力大于25 MPa,并且维持高压12 h以上;将岩心取出、称重,记录饱和地层水的岩心重量(Gw)。

2.2.3 建立岩心初始含水饱和度

采用离心法和冰箱冷冻除湿法建立岩心初始含水饱和度,离心转速恒定为10 000 r/min,离心过程中每隔10 min调换一次岩心方向,以保证岩心中地层水分布均匀;每次离心后称岩心重量(Gj),通过G0、离心前的Gw和每次离心后的Gj,计算岩心含水饱和度(Swj),如式(1)所示,直至Swj达到30%(假定气层初始含水饱和度值)。

2.2.4 测试岩心气相渗透率

将N2正向注入岩心进行驱替,正、反向测试岩心在Swi下的基质渗透率(Kg1)。压裂液进入岩心的方向定义为反向。

2.2.5 压裂液瞬间“击穿”岩心

利用加压装置对中间容器内的压裂液进行加压,当中间容器内压力达到裂缝内净压力(pnet)时,打开开关,将高压压裂液瞬间反向注入岩心。本次评价pnet取15 MPa,实验围压为其1.5倍,即22.5 MPa,轴压为5 MPa。

pnet的计算公式为:

式中pnet表示裂缝内净压力,MPa;pf表示裂缝内压力,MPa;δc表示裂缝闭合压力,MPa。

实验过程会出现两种情况:①压裂液“击穿”岩心,pnet压力瞬间下降,3~5 PV(孔隙体积)压裂液快速流经岩心,实验结束;②pnet压力压裂液无法“击穿”基质岩心,在pnet=15 MPa形成的压差下,驱替1 h,结束实验。该实验步骤结束后,岩心内部可能会产生肉眼无法观察到的微裂缝,基质渗透率将大幅增加,若产生这样的结果则不作为评价基质岩心渗透率损害的有效数据。

2.2.6 压裂液破胶

压裂液“击穿”岩心后,整体密闭放置于岩心夹持器内,使用恒温箱加热至储层温度,压裂液破胶2 h以上;利用离心法、冰箱冷冻除湿法降低岩心中的含水饱和度,岩心含水饱和度达到30%为止。冰箱冷藏除湿法耗时长,但残余流体在岩石中分布更均一,更接近原地条件下残余液体的分布状况。

2.2.7 计算渗透率损害率

压裂液在岩心中破胶后,再次采用N2测试岩心正、反向渗透率(Kg2),然后根据Kg1、Kg2计算岩心渗透率损害率(ηd),如式(3)所示,进而评价压裂液对岩心的损害程度(表1)。为了对比性说明压裂液对基质储层的损害程度与机理,2.2.4部分和2.2.7部分均测试实验岩心正、反两个方向的渗透率。

3 实验结果及讨论

3.1 实验结果对比

笔者分别采用基于《水基压裂液性能评价方法:SY/T 5107ü2016》的驱替法和考虑压裂液瞬间“击穿”砂岩储层的改进的损害实验方法(以下简称改进方法)开展实验,对比实验结果,进而评价改进方法的适应性。天然气由地层流向井筒为正向,压裂液由井筒进入地层为反向,压裂液返排又是正向,通过实验对比、评价了压裂液作用后岩心正、反向渗透率损害率(ηd)。如表2所示,采用驱替法注入压裂液(未加重体系),阿合组致密砂岩气层束缚水饱和度大于50%,ηd大部分大于50%,损害程度属于中等偏强,并且方向对ηd影响不大。方法改进后,采用离心法、冰箱冷冻除湿法,建立了与气层原始含水饱和度(30%)相近的含水饱和度,ηd最大为49.19%,其中4号、5号、6号岩心采用正向测试得到ηd介于6.89%~49.13%,平均为22.51%,损害程度弱,采用反向测试得到ηd介于3.84%~43.83%。可以看出,基于改进方法评价得到的ηd较行业标准要低。7号岩心甚至出现了渗透率增加,原因是基于改进方法的实验过程使岩心产生了微裂缝,从而使渗透率大幅提高,不能代表基质岩心的ηd,不用于统计分析。基于改进方法得到的ηd包括了速敏、盐/水敏、聚合物堵塞和不配伍沉淀等多种损害类型的综合效应,而并非单一性损害,更能客观评价压裂液对气层的损害程度。按照行业标准要求,驱替出压裂液后持续驱替36 min,流速、驱替压差、驱替PV数等难以量化控制,尤其是含水饱和度;对于致密砂岩气层,含水饱和度对ηd影响程度大,易于形成水锁损害;改进后的方法“击穿”即可停止驱替,通过离心法、冰箱冷冻除湿法等方法将压裂液损害前后的岩心建立相同含水饱和度,消除了含水饱和度存在差异对评价结果的影响。

表1 压裂液损害程度评价标准表

3.2 压裂液对致密气层的损害机理

表2 不同方法评价压裂液对气层损害程度结果对比表

压裂液对气层会造成无机结垢、固相堵塞、贾敏效应、微粒运移等多种损害类型[14-16],笔者采用扫描电镜(SEM)观察岩心损害前后的微结构,进而系统分析了压裂液对致密砂岩储层的损害机理。

3.2.1 压裂液残渣堵塞

压裂液残渣含量越大,对气层的损害越严重[6-8]。扫描电子显微镜下观察岩心,普遍可见压裂液残渣呈絮状、絮团状,高黏压裂液高压瞬间进入基质孔隙和裂缝,导致微粒运移、压裂液吸附/滞留、残渣堵塞渗流通道等损害类型发生,从而降低气层渗透率。

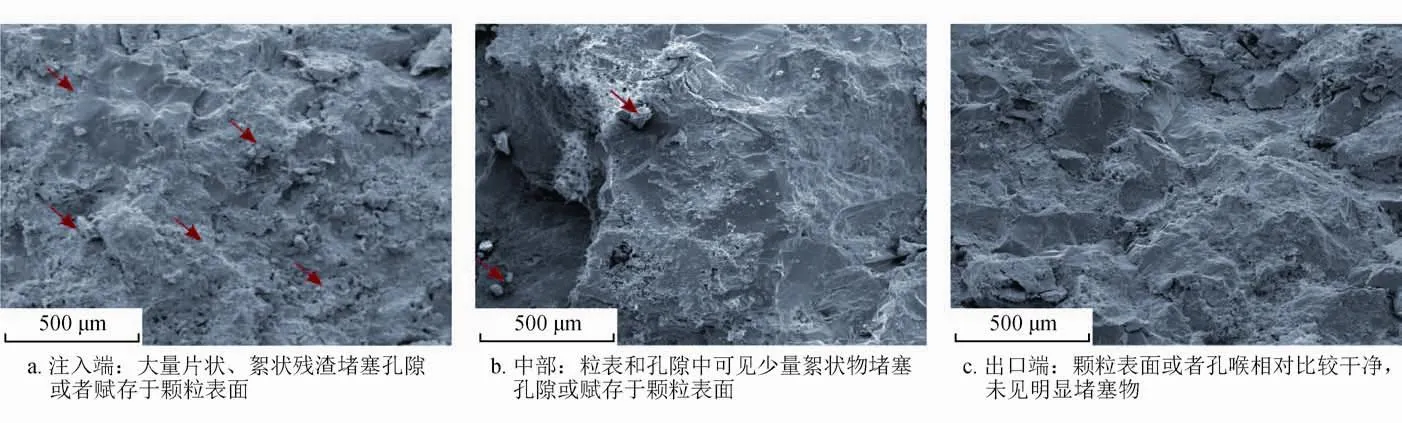

图3 基质岩心不同深度压裂液堵塞类型SEM照片

为表征岩石孔喉对高分子聚合物的剪切与过滤作用,基于改进方法开展实验后对基质岩心不同深度进行取样观察,重点观察残渣堵塞物的含量与产状。如图3-a所示,实验后在岩心注入端(压裂液残渣侵入深度小于1.5 cm),岩石颗粒和孔隙表面十分污浊,残渣、地层微粒、无机盐包裹体等形成严重堵塞,压裂液中的高分子包裹地层微粒呈絮团状附着于颗粒表面或充填粒间,对孔喉堵塞严重,并且,距离注入端面越近,损害程度越严重;如图3-b所示,岩心中部(侵入深度介于1.5~3.0 cm)可观察到颗粒表面或者孔喉中仍有残渣侵入形成的堵塞,高分子聚合物呈薄膜状赋存于颗粒表面,堵塞物含量减少;如图3-c所示,在岩心出口端(侵入深度大于3.0 cm)可观察到黏土矿物、骨架颗粒表面比较干净,少见压裂液残渣堵塞,堵塞物含量明显减少。

总之,压裂液“击穿”、进入基质岩心的过程中,大部分压裂液残渣、高分子聚合物等堵塞入口端岩心孔隙或者缝面孔隙,残渣富集成薄膜状,导致基质岩心渗透率大幅度降低,基质岩心孔隙对压裂液中的高分子聚合物具有剪切过滤作用,并且随压裂液侵入深度增加,高分子聚合物分子量会越来越小,对基质储层孔隙的堵塞程度减小。本次实验研究表明,残渣、地层微粒等固相颗粒对基质孔隙或者缝面形成堵塞的深度小于3.0 cm。但残渣、地层微粒等固相颗粒侵入深度与初始渗透率相关,渗透率越低,孔喉越细,对高分子聚合物的剪切越严重,残渣、地层微粒等固相颗粒侵入深度越小,反之则固相颗粒侵入深度越大。其次,随着驱替压裂液PV数增加,残渣、地层微粒等等固相颗粒侵入深度也会相对增大。

开展“击穿”实验后,7号岩心产生了新裂缝。采用扫描电镜对缝面进行观察,可见缝面十分污浊,压裂液中高分子聚合物、残渣、黏土矿物等堵塞物,赋存于颗粒表面和粒间,堵塞缝面孔,有时这些堵塞物颗粒间会形成包裹,堵塞裂缝和大孔隙。局部放大发现缝面孔堵塞以压裂液残渣和高分子吸附滞留为主,堵塞物十分致密,缝面孔堵塞程度明显高于基块岩心内部孔隙(图4-a)。黏土微粒与高分子聚合物、残渣等形成包裹堵塞孔喉,黏土等地层与破裂岩石破裂有关(图4-b)。缝面上可见毛发状伊利石等黏土矿物呈定向排列,为压裂液快速冲洗毛发状伊利石等黏土导致的,少部分伊利石晶体被分散/运移,绝大部分伊利石晶体被“压弯”而成定向性,黏土晶体表面黏附有高分子(图4-c)。总之,残渣呈片状,进入裂缝后将形成堵塞,同时残渣与地层微粒、高分子聚合物等还会形成包裹体,堵塞缝面孔。

图4 压裂液对缝面堵塞类型与产状SEM照片

图5 基质岩心微粒运移与堵塞特征SEM照片

3.2.2 微粒运移

如图5-a所示,可见凹凸不平,“菠萝皮”瘤状物(绿色箭头),为盐析产物;清晰可见毛发状伊利石碎裂且形成分散状晶体碎片(红色箭头),毛发状伊利石晶体碎片易于运移形成堵塞,伊利石的晶间微孔基本被压裂液堵塞、覆盖。如图5-b所示,骨架矿物颗粒发育自生加大边,加大边矿物晶面干净(绿色箭头);但经过压裂后,加大边矿物晶面上被短柱状呈分散状、絮团状等黏土覆盖,为毛发状伊利石晶体压裂过程中碎裂所致;同时黏土矿物微结构由毛发状、桥接状转变为薄膜状、分散状等,这是由于外力导致伊利石晶体分散、运移,进而堵塞基质孔隙,产生典型的速敏损害特征。如图5-c所示,受外力作用下毛发状和桥接状伊利石晶体微结构被破坏,毛发状晶体破碎成短柱状和晶体碎片,短柱状晶体碎片杂乱堆积,赋存于粒间和粒表,对部分晶间孔造成堵塞。对比图5与图1可知,压裂液“击穿”岩心的过程中,由于驱替压差大,流速快,必然会导致微粒运移与堵塞,黏土矿物是主要的微粒源。因此微粒运移与堵塞是压裂过程中重要的损害类型之一,尤其在富含黏土矿物的储层。

3.2.3 高分子聚合物滞留

压裂液在储层运移时,高分子聚合物通常会吸附、滞留在孔隙和黏土矿物表面,在不同深度中有不同赋存形式。随压裂液进入储层深度增加,高分子聚合物质量浓度和黏度均会逐渐降低,同时还会堵塞储层中渗流通道,削弱储层改造效果[14-16]。致密砂岩气层孔喉细小,微孔发育,管束状和弯片状喉道为主,喉道易于堵塞,气层抗损害能力弱。压裂液进入孔隙速度、压裂高分子聚合浓度、返排时间等都会影响其吸附/滞留产状,观察到常见三种产状;①薄膜层状:在注入速度高、高分子聚合物浓度高的条件下,滞留的高分子聚合物呈薄膜层状(图6-a),类似于裂缝表面损害形式(图4-c),是最严重的损害形式之一;②片团状:伊利石晶体集合体局部表面黏附,形成片团状,分布不均,局部覆盖孔隙,部分晶间孔比较干净(图6-b),为注入速度低、高分子聚合物浓度高条件下岩心中高分子聚合物的滞留产状;③晶体包裹状:高分子聚合物在伊利石晶体表面吸附、滞留,晶体变粗、变短,局部有富集(图6-c);毛发状伊利石晶体直径小于1 μm(图1-b、c),而高分子聚合物吸附、滞留后,伊利石晶体直径介于1~2 μm;高分子聚合物的滞留会堵塞部分晶间微孔,但相对大的孔基本上仍是连通的,该滞留产状对应的注入条件为压裂液黏度低、注入速度低,为储层深部压裂液的吸附/滞留产状。单一高分子聚合物与残渣对气层的损害形式扫描电镜下很难区分,前者以丝状、丝片状等形式为主,后者以片状形式为主。压裂液从岩心表面向内部运移的过程中,高分子聚合物依次以薄膜层状、局部片团状、晶体包裹状滞留于储层孔隙中。

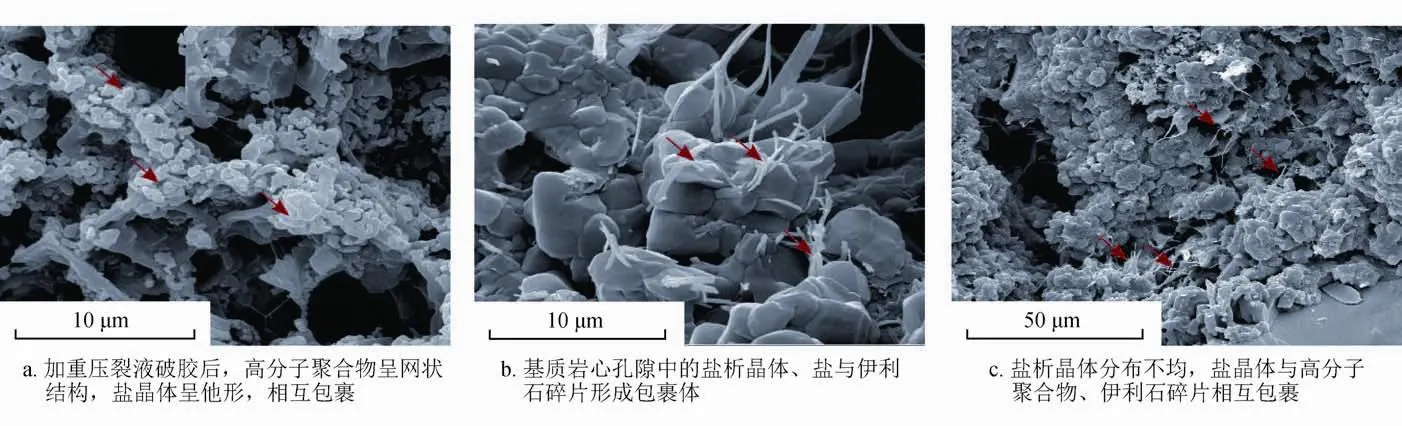

3.2.4 盐析结晶堵塞

流体蒸发会导致近井地带矿化度升高,当矿化度超过地层水的溶解度时,会发生盐析;盐析容易发生在近井5 m范围内[10,17],气藏开发过程中盐析主要发生于生产井区域[18]。加重压裂液进入气层,随着压裂液逐渐返排,天然气渗流将水分携带出来,在地层条件下地层水中加入加重盐必然会产生盐析结晶,尤其是高温高压气藏。加重压裂液破胶后如果快速产生盐析,比如裂缝表面上的压裂液,高分子聚合物基本保持网络状结构,但表面附着了大量他形盐晶体(图7-a)。基于改进方法开展实验后,基质岩心孔隙中观察到了大量盐析晶体,同时发现盐晶体中有伊利石碎片包裹体,再次证明了伊利石晶体会分散、运移,并与高分子聚合物形成包裹体;岩心中盐结晶速度相对较慢,盐析晶体相对粗大且呈半自形(图7-b)。整体上讲,盐析晶体分布不均,裂缝是气体渗流的主要通道,加重压裂液如果干化速度快,高分子聚合物呈网状结构,盐晶体呈他形,盐晶体赋存于高分子聚合物分子的表层,盐晶体与高分子聚合物分子形成的薄膜状包裹层覆盖裂缝表面。基质孔隙内,如果满足盐析条件,盐析时间长,盐析晶体与高分子聚合物相互包裹,盐析晶体还与大量毛发状伊利石碎片形成包裹体(图7-c)。上述现象说明了压裂液进入岩心中分布不均匀,裂缝、基质孔隙中盐析晶体形貌会有所不同。

图6 压裂液中高分子聚合物在气层中不同产状SEM照片

总之,压裂液进入气层会以各种形式损害气层,包括固相残渣、微粒运移、高分子聚合物吸附/滞留、盐析等,此次笔者主要针对这些损害类型进行了评价。针对压裂液与地层水不配伍产生无机沉淀、黏土膨胀、水锁、应力敏感等损害类型的研究,已有较多研究成果,这里不再赘述。有些损害是暂时性的,可逐渐恢复,比如高分子聚合物滞留,有些损害是永久性的,比如微粒运移、黏土膨胀等,且不同类型的损害有叠加效应。目前还难以定量评价不同损害类型对储层损害程度的贡献大小。钻井、完井、压裂等不同阶段损害形式,同时要针对具体油气藏地质特征开展针对性研究,进而制订针对性保护措施。

图7 盐析包裹晶体产状与特征SEM照片

笔者尽管对压裂液对储层损害评价方法做了一些改进,仍然存在着以下不足:①裂缝内净压力(pnet)难以准确计算,笔者本次根据经验取值为15 MPa;②压裂液“击穿”岩心后,驱替压裂液PV数的确定需要进一步规范;③采取笔者建立的“击穿”实验方法,部分致密岩心无法击穿,导致渗透率测定困难或者测试误差大;④无法定量评价每种损害类型对损害程度的贡献率。建议今后在制定评价压裂液性能的相关标准时,将气、油流体介质区分开;进一步规范实验条件,包括围压、轴压、驱替压差、含水饱和度等参数;进一步完善针对裂缝—孔隙型双重介质储层,钻完井液、压裂液等工作液与储层适应性评价方法。

4 结论

1)改进的压裂液对气层损害评价方法,考虑了气层原始含水饱和度、压裂过程中的高压瞬间“击穿”、残渣等因素的影响,更能客观评价压裂液对气层的损害程度。

2)基于行业标准,评价结果显示压裂液对致密砂岩岩心的损害程度为中等偏强,评价方法改进后损害程度为中等偏弱。

3)压裂液残渣滞留于裂缝中是对渗透率造成损害的主要因素,绝大多数残渣滞留在基质岩心表层(侵入深度小于3.0 cm)孔隙中,侵入深度大于3.0 cm后,较难观察到基质岩心孔隙内有残渣,基质孔隙对残渣有过滤作用。

4)压裂液从岩心表面向内部运移的过程中,高分子聚合物依次以薄膜层状、局部片团状、晶体包裹状滞留于储层孔隙中。

5)盐析晶体在裂缝、基质岩心孔隙中分布不均,裂缝中盐析晶体与高分子聚合形成复合包裹体,基质孔隙中盐析晶体与少量伊利石等碎片包裹形成复合体。

6)压裂过程中存在着微粒运移与堵塞,黏土矿物是主要的微粒源,速敏产生的伊利石碎片通常与压裂液残渣、高分子聚合物等形成复合包裹体,堵塞裂缝与孔隙。