结晶工艺的优化控制研究

周海燕

摘 要:在食品生产、医药化工等行业中,结晶过程的应用十分广泛,小规模地生产高附加值精细化学品的应用更为突出。物质以晶体的状态从蒸汽、溶液或熔融物中析出,所得的产品具有纯度高、质量高等优势。通过对结晶过程的优化控制研究,对于晶体产量与质量的提升具有重要价值。本文通过对影响结晶过程中的参数进行了阐述,并且对结晶工艺的优化控制进行了研究。

关键词:冷结晶;工艺;优化控制

分离和纯化最为基本的操作就是结晶,食品、化工等行業的应用较为广泛。尤其是在我国社会经济的快速发展过程中,结晶在食品、医药等行业的需求越来越大,并且对晶体的粒度分布、形状等质量要求也在不断增加。医药行业的生产过程对结晶操作的需求较高,且超过85%,而剩下的不用结晶操作的情况,形式为液态,存储较为容易,稳定性较高。在医药行业中,晶体的形态是活性药物成分的主要形态。可以看出,市场前景较好。

1 工艺原理

结晶是传质、传热以及表面反应同时发生的过程,对于晶体来说,有三个十分重要的过程,分别为过饱和溶液形成、成核、晶体生长。多相体系是结晶过程的推动力,溶质过饱和度良好。为达到饱和溶液,需要保持溶质的溶解度与溶质浓度相等,这样就不会产生结晶现象。溶解度平衡曲线十分重要,形成的基本条件为温度的升高、溶析剂含量的变化。极限浓度曲线一般是结晶自发形成的,且需要确保溶液过饱和,也叫做超溶解度曲线。溶析剂添加速率、降温速率等会对超溶解度曲线造成一定影响,但是溶解度曲线一般是保持固定不变的。所以确定的超溶解度曲线其实在一定程度上是不存在的。介稳区是超溶解度曲线与超溶解度曲线中间的区域。晶体成核和生长为主导,造成这种现象的主要原因是结晶过程操作条件的改变,从而使得晶体也会存在较大的不同,比如尺寸和形状就有所不同。

2 结晶方法

晶体的纯度、形状等都会在结晶过程过饱和度的变化下产生变化。冷却、蒸发或溶析剂添加等过程会产生过饱和度,所以结晶的方法也会有所不同。冷却结晶和溶析剂结晶是比较常见的结晶方法,过饱和度的产生是通过降低温度产生的为冷却结晶。溶液过饱和度会受到温度降低速率的影响,晶体特性也会在变量的控制喜爱实现。溶析剂在冷却结晶中并不会用到,且操作较为简单,不会产生太多的费用,不会对晶体纯度造成影响。溶质在溶剂中的析出,需要添加溶析剂,被叫做溶析剂结晶。在溶液中添加溶析剂,在溶解度降低下,溶质会形成结晶,溶析剂也可以是多种的,这样就会让溶解度曲线变化更为剧烈,晶体形状的产生也更加理想。可以在低温下进行溶析剂结晶的操作,这种结晶方式多应用于热敏产品中,晶体多晶型的控制期间,溶析剂结晶发挥着重要作用。但是在实际应用中,也发现溶析剂结晶并不完美,过饱和梯度在溶液中较高,影响晶体纯度,且会产生较高的费用。在概念上冷却结晶与溶析剂结晶的过饱和度是相同的,也可以合理结合两种结晶方法。但是也会有所变化,比如介稳区的边界就会出现变化,所以也会产生一定的差异,比如最佳操作曲线的形状。

3 溶液结晶过程与设备

3.1 内循环式结晶器

间壁换热冷却结晶器(如图1所示)是一种典型的内循环式,冷却量由夹套换热器传递。换热的面积较小,换热量不大。

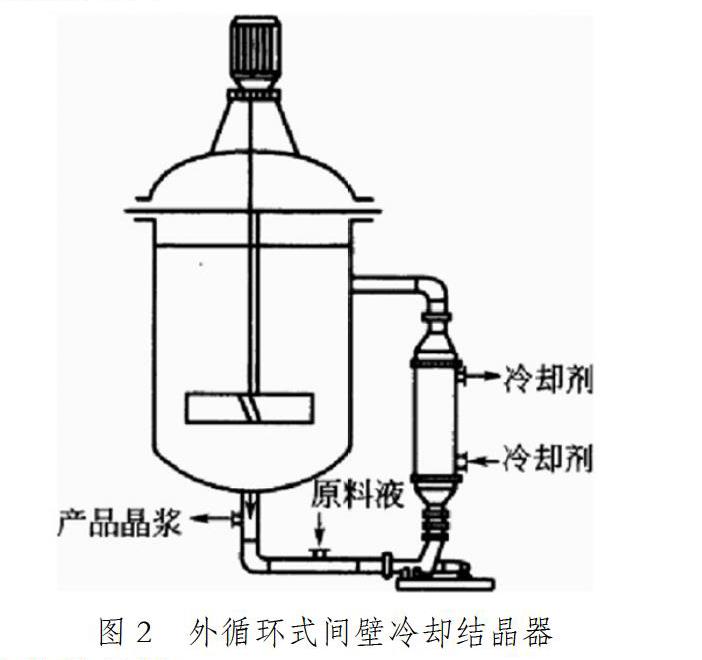

3.2 外循环式结晶器

外循环式结晶器(如图2所示)传热系数较大,换热面积可变,但是合适的循环泵十分关键,这样就能防止悬浮晶体的磨损破碎。

4 结晶技术的关键

4.1 结晶器的工艺控制

结晶过程中的关键在于控速分解和控速结晶。通过相图分析我们可以更直接地了解结晶器的工艺控制的关键因素。以二元相图为例,当存在两个组元时,成分也是变量,横坐标用线段表示成分,纵坐标表示温度。平面上以这时平衡状态下存在的相来分隔。

4.2 晶体结构和形貌控制

晶体的结构和形态控制不仅是工艺要求,在一定的程度上也是控制晶体纯度的关键因素。一般对于晶体的结构和形状控制主要有两种方法。首先,通过控制结晶的操作条件,控制结晶过程中不同的饱和状态,同时结晶温度对晶体的结构和形貌也有一定的影响。还有可以通过加入溶剂调价及或者溶质添加剂来控制晶体的形貌。

4.3 晶体尺寸和粒度分布控制

利用结晶法在生成晶核或者引入晶种后,会在介稳区内进行结晶操作,晶体生长会受到很多因素的影响,其中成核和溶解度曲线是两个主要影响因素,这就使得间歇结晶成为主导方式,从而获得的粒径表现为直径较大,且粒度分布集中且碎晶含量少的高质量晶体。由于冷结晶法过程中存在多个目标之间相互冲突的问题,因此可以以粒径衡算方程为基础,实现合成晶体颗粒较大且更为粒径分布更为集中的目标晶体颗粒。

4.4 晶体产品的纯度控制

晶体本身的纯度是很高的,但是在结晶过程中,晶体包覆和表面粘接母液而造成晶体中存在杂质。杂质的存在通常是由以下几种原因造成的:①晶体的粒径较小,固液分离不完全;②晶体的形状不规则,造成分离困难;③包晶造成母液在晶体内;④晶体的聚并造成包晶现象。通过增大颗粒粒径,减少颗粒的分布宽度,控制晶体的晶型以及晶体生长的速度来提高晶体产品的纯度。在结晶过程,对杂质的影响研究以宏观研究为主,比如特定杂质对晶体的数目、生长形态等的影响,但是在微观方面,研究较少,尤其是晶体表面形貌、台阶生长速率等的研究较为少见。

5 总结

结晶是固体制造的关键步骤,随着对结晶机理的不断深入和结晶技术的工业化应用,人们对所需固体产品提出了更高的要求。本文针对结晶过程结晶机理复杂、生产的晶体质量差等操作难度。深入研究了结晶过程中的优化控制问题,对于提高晶体的产量、质量,希望可以在本文的分析下,不断提升结晶的综合效益,为社会的发展提供支持,为人们的健康提供帮助。

参考文献:

[1]李承宝.浮选法生产KCl工艺在生产实践中的应用[J].海湖盐与化工(现《盐科学与化工》),1998,27(2):19-22.

[2]李伟,靳莹皓,马光明.正浮选法制备KCl工艺原理及关键控制[J].盐业与化工(现《盐科学与化工》),2012,41 (11):27-28.

[3]关润铎.基于粒数衡算的结晶过程粒度分布预测与优化[D].大连:大连理工大学,2017.