温度可调型高温高压蒸汽疏水阀的研制

魏 红,马顺海,邹清远

(甘肃红峰机械有限责任公司,甘肃平凉 744000)

0 引言

温度可调型高温高压蒸汽疏水阀主要用于石化、冶金、火电厂等行业的高压过热蒸汽输送管线的自动疏水。设计公称压力42.0 MPa、最高工作压力20.0 MPa、最高使用温度550 ℃的高温高压疏水阀,目前这个参数的疏水阀均为进口产品,价格昂贵,供货周期长,维修不方便。为了降低高参数产品对国外的依赖,降低采购及维保成本,有必要进行该产品的国产化研制和生产。

在对燕山石化、扬子巴斯夫、茂名石化、宁夏煤化、独山子石化等国内大型化工企业现场使用参数的情况充分调研的基础上,按照相关国际标准和规范的要求,完成了温度可调型高温高压蒸汽疏水阀的产品设计、研制、验证试验,为产业化工艺路线及后续产品系列化开发打下基础。目前温度可调型高温高压蒸汽疏水阀已分别应用于燕山石化、扬子巴斯夫、茂名石化、宁夏石化、独山子石油化工厂、镇海炼化、高桥石化、岳阳石化等大型化工企业近百台,通过3 年多的现场良好使用,证明该产品的各项性能和技术指标均能够满足设计要求及现场工况。该产品荣获省级优秀新产品奖和市科技进步奖,取得国家发明专利一项。

1 技术指标

适用介质:蒸汽、凝结水;公称通径:DN15~ DN50;公称压力42.0 MPa,设计压力30.0 MPa,最高工作压力20.0 MPa;最高工作温度550 ℃,其他各项指标满足ISO 6948-1981 和GB22654-2008两项蒸汽疏水阀标准的各项参数要求。

2 方案设计

2.1 总体结构设计

温度可调型高温高压蒸汽疏水阀是通过内部感温元件-双金属片的特性将高温冷凝水在所设定的温度下排出的一种热静力式高压蒸汽疏 水阀。

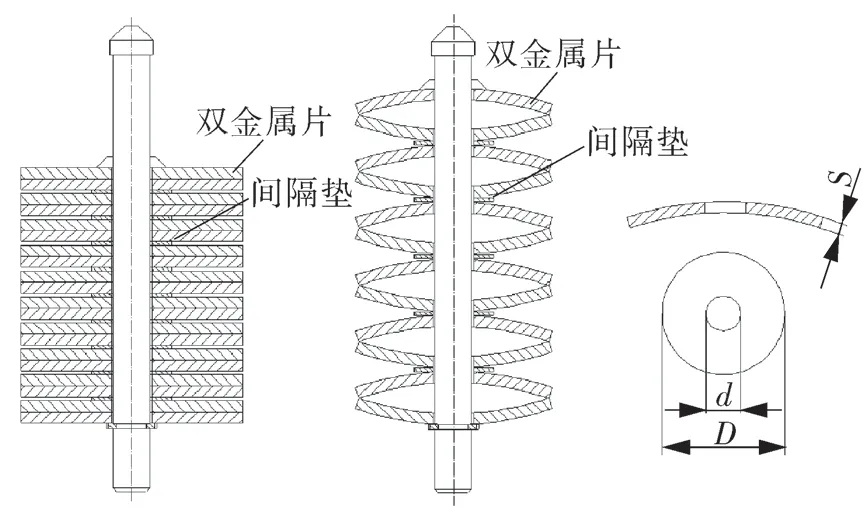

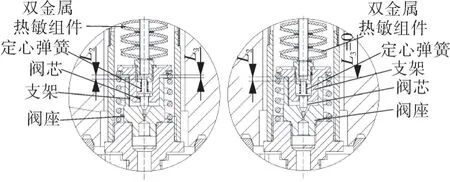

阀门由阀体、内件、阀盖、法兰等构成。内件由感温热敏组件、温度调节组件、开阀增力组件、SCCV 关闭组件等组成,如图1 所示。

图1 高温高压可调型蒸汽疏水阀的结构

将多组圆板形热双金属片制作成组合件,作为阀门的感温热敏组件,双金属感温热敏组件根据系统蒸汽压力和温度的不同,在不同温度下产生不同的变形并产生热推力,控制SCCV 关闭组件的启、闭达到阻汽排水的功能。常温下,复位弹簧弹力托起阀芯,使排水口处于完全开启状态,管路中的冷空气及初期低温凝结水迅速排出。高温凝结水及蒸汽进入阀门后,双金属感温热敏组件受热变形弯曲产生的热推力克服复位弹簧的弹力,SCCV 关闭组件随双金属感温热敏组件位移向下移动,将阀芯压向阀座使疏水阀排水口关闭。当凝结水温度降低至设计开阀温度时,双金属感温热敏组件弯曲变形的程度减小,产生的热推力亦减小,双金属感温热敏组件产生的热推力及由于进、出口压差作用于阀芯上的介质靜压力之和小于复位弹簧的弹力时,SCCV 关闭组件随双金属感温热敏组件位移向上移动阀芯被托起,出水口开启,疏水阀又处于排放状态。低温凝结水排出后,高温凝结水再次进入,疏水阀关闭,重复上述动作。因此,双金属感温热敏组件的性能决定了该阀的主要工作性能[1]。

一般双金属片式疏水阀多为反向密封型,即打开阀瓣的作用力,为入口端的压力作用于阀瓣上的介质的静压力。而温度可调型高温高压蒸汽疏水阀为正向密封型,在相应蒸汽压力下的设定温度关阀时,阀瓣部件的支架已接触到阀座上的定位面,在比相应蒸汽压下设计的关阀温度更高的凝结水使双金属片感温热敏组件继续弯曲变形,产生的热推力作用在阀座上的定位面上而不是作用在阀瓣上。打开阀芯的力为复位弹簧的弹力,阀芯关闭后高温介质的静压力作用在阀芯上,使阀芯密封力随高温介质压力的增加而变大,密封可靠,无蒸汽漏损[2]。

3 关键技术

3.1 双金属感温热敏组件参数的确定

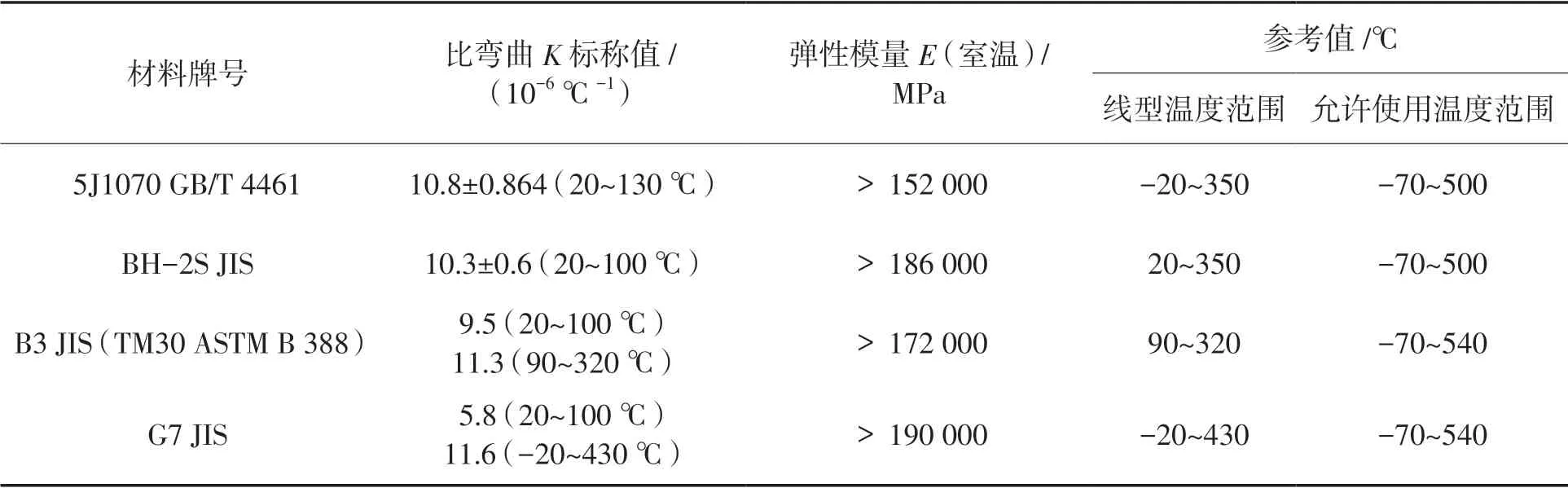

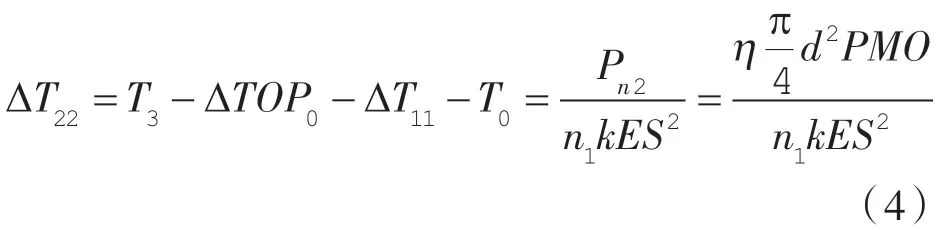

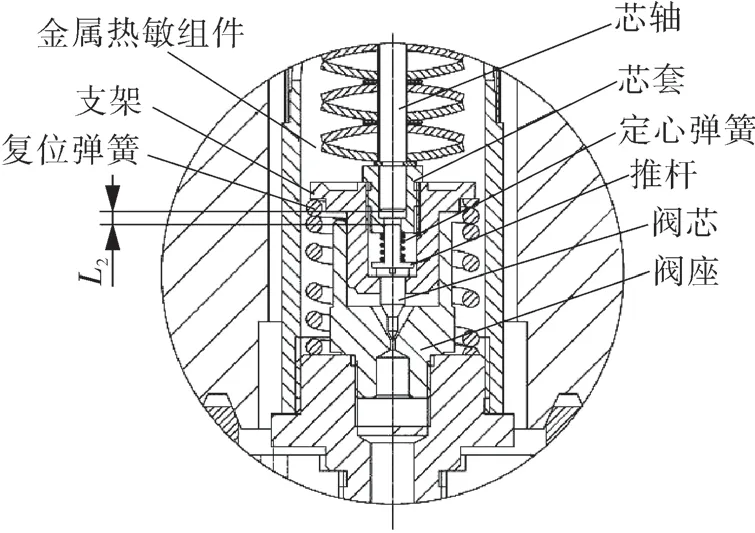

双金属片是双金属感温热敏组件的主要元件,多组双金属片叠加组合,2 片为一组每组双金属片相对叠加(主动层相对叠加),如图2 所示。

图2 双金属感温热敏组件非变形及受热变形状态示意

针对该高温高压型疏水阀的性能要求,首先要考虑选择双金属片,它的允许使用的温度范围,选用的双金属片的允许使用温度范围的上下限要超过该阀门最高和最低允许温度。还要考虑双金属材料的线性温度范围,线性温度范围应超过阀门的最高和最低工作温度,在这个温度范围内双金属的比弯曲值和温度必须呈线性关系,变形量要精确。低压用双金属片一般选择灵敏度高的,就是比弯曲值较大的,一般比较薄。对于高温高压用双金属片应选择比弯曲值较小的,厚度较厚的双金属材料,高压用双金属片挠度(变形量)不能过大。因为双金属片是由2 种或2 种以上金属材料辊压而成的(形成双金属片的主动层和被动层),在高温下会产生很大的变形力,双金属的结合层一旦损坏,双金属将失灵。因此,双金属片选择应符合该阀的参数要求[3-12]。双金属的参数见表1。

表1 计算用双金属片的数据

对于高温高压阀双金属片应选取B3 型和G7型的双金属片,其参数可满足使用要求。双金属材料的厚度对于高压而言,选择厚度1 mm 的双金属,比弯曲值较小,选择厚度1.5 mm 的双金属片,比弯曲值稍大。

对于感温热敏组件中双金属片的片数n 应按下式进行设计确定:

式中 P,P1——阀前、后压力,MPa;

A0——阀座孔截面积,cm2;

dm——阀座密封面内径,cm2;

bm——阀座密封面宽度,cm2;

[q]——阀芯阀座许用密封比压,MPa;

k ——双金属片比弯曲值,℃-1;

T ——双金属片变形后的温度,℃;

T0′ ——双金属片开始变形时的温度,℃;

E ——双金属片弹性模量,MPa;

S ——双金属片厚度,cm;

D,d'——双金属片外径、内径,cm。

当温差、热推力不变时,可以通过改变双金属片的几何参数D、d、S 或者在双金属片的形状确定后通过选用合适的材料来达到不同的设计条件对单片双金属片的要求。当所需平衡动作力较大时,通过叠加双金属片的数量n 来实现。

3.2 阀芯最小开启量h 的确定

常温时圆环形双金属片为平直状态,弹簧弹力Pn托起阀芯部件,使阀座孔处于完全开启状态,管路中的冷空气及初期低温凝结水迅速排出。此时阀芯的最小开启量h(阀瓣离开阀座入口的距离)必须足够大如图3 所示,阀瓣处于阀座孔入口之上足够高处,才可满足疏水阀设计的最大排量。阀芯的最小开启量h 按下式计算:

式中 h ——最大排量时阀瓣的最小开启量,cm;

d ——阀座孔直径,cm;

α —— 阀瓣密封面角度(球面密封阀瓣取径向密封面切线夹角),°;

A ——排水孔排水有效截面积,cm2。

图3 阀芯最小开启量

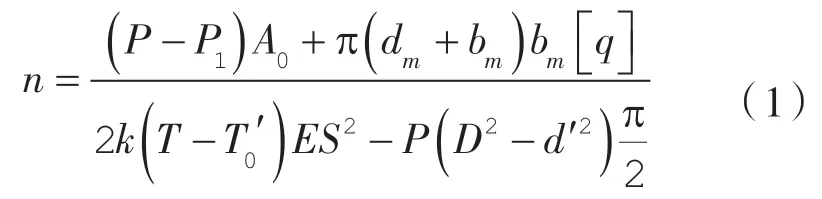

3.3 温差ΔT22 的确定

温度可调型疏水阀的主要特点是可以排放设定温度的凝结水,如果关阀温度过高,高温凝结水中的显热明显浪费达不到节能要求,如果关阀温度过低,会造成蒸汽管道积水,影响蒸汽输送安全,因此,临界状态关阀温差ΔT22的确定,决定了该疏水阀的工作可靠性。计算双金属感温热敏组件受热弯曲产生的热推力PT2克服弹簧指定变形量Fn2的工作负荷Pn2需要的温差ΔT22,见下式:

式中 ΔT22—— 临界关闭状态时热敏组件的热推力PT2(PT2=Pn2)克服关闭状态弹簧弹力Pn2需要的温差,℃;

T3——蒸汽的饱和温度,℃;

ΔTOP0—— 大气压(p=0)下的关阀过冷度,℃;

ΔT11—— 大气压(p=0)下的消除常温调整间隙需要的温差,℃;

T0—— 调整阀瓣与阀座的间隙时的室内 温度,℃,文中取T0=20 ℃;

Pn2—— 弹簧弹力,变形量Fn2下的工作负荷,N;

n1——双金属片的片数;

η ——安全率,高压按η≥10 选取;

PMO —— 设计给定的疏水阀前最高工作压力,MPa。

3.4 定位行程L3 的确定

当凝结水流入疏水阀时,温度升高至设计关阀温度T2,双金属感温热敏组件弯曲变形到某一适当程度,在自动定心自动落座的SCCV 机构中定心弹簧力的作用下,首先阀芯接触阀座并关闭排水孔。随着蒸汽的流入双金属感温热敏组件继续弯曲变形,阀芯部件的支架运动接触至阀座上的定位面如图4 所示,此时,双金属感温热敏组件的热推力与复位弹簧弹力、阀座上定位面的支承力达到平衡。当阀芯可上下自由运动的行程L2大于支架与阀座上的定位面之间的定位行程L3时,即:L2>L3时,阀芯与阀座孔的密封面始终只受到进、出口压力差的作用力,而不会受到双金属感温热敏组件的热推力PT及复位弹簧弹力Pn的作用,而且疏水阀的进口压力高于出口压力,阀门关闭严密无泄漏。

图4 定位行程L3 示意

当L2<L3时,密封面不仅受到进、出口压力差的作用力,而且还受到双金属感温热敏组件的热推力。双金属感温热敏组件会随温度升高持续变形,热推力会带动支架压缩复位弹簧迫使阀芯向阀座孔移动。在极端高温高压条件下双金属感温热敏组件的变形热推力产生的位移将使阀芯压入阀座孔而形成过盈紧密配合,导致既使阀体温度冷却至常温也不开启阀门排水的“卡死”状态。

L2与L3的关系须通过分析高温热态工作时的启闭受力关系得到。两行程比例过小会导致“卡死”状态,过大则会使关闭组件SCCV 系统关闭不严,导致泄漏。因此,只有设计匹配好2 个行程参数值才能保证该类高温高压蒸汽疏水阀达到优良的工作特性。

3.5 SCCV 关闭组件设计

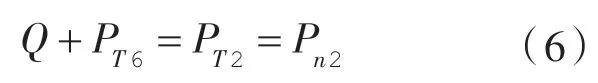

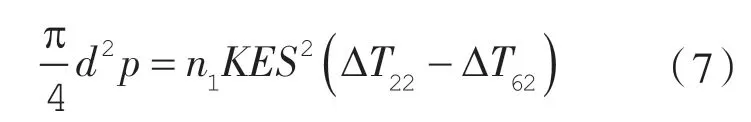

3.5.1 组件结构

SCCV 关闭组件是具有自动定心、自动落座、自动关闭的功能系统。为了防止高压冲击力造成阀芯关闭落座而损坏,推杆与芯轴之间设计有一定的行程L3,为了使阀芯自由活动,避免落座的冲击力直接传递给阀芯,利用流体高压差射流吸引作用下的吸入力和疏水阀的内压力由活动阀芯实现关闭阀门,从而实现SCCV 的功能,使密封性和耐久性都有很大提高。为了进一步缓冲阀芯落座的冲击力,在支架内的控制室内设计了定心弹簧如图5 所示,该定芯弹簧还具有导正阀芯的作用,避免高压水流冲击阀芯造成偏移现象。

图5 SCCV 关闭组件示意

3.5.2 关闭状态下SCCV 机构支架受力状态分析

关闭状态下,阀芯可上下自由运动的行程L2大于支架与阀座上的定位面之间的定位行程L3,阀芯承受介质作用在阀芯上的静压力Q 和阀座上密封面的支承力PZ3,阀芯不会受到双金属片感温热敏组件热推力PT2与弹簧指定变形量的负荷Pn2的作用力。因此,在该状态下阀芯承受介质作用在阀芯上的静压力Q 与阀座上密封面的支承力PZ3相平衡。

3.5.3 开启状态下SCCV 机构阀芯受力状态分析

在相应蒸汽压力下,当凝结水温度降低至设计开阀温度T6时临界开启,支架与阀芯成为一体,双金属片热敏组件产生的受热变形力已不受阀座上的定位面限制,但受复位弹簧弹力限制,其对阀芯产生的热推力为PT6,但在临界关闭状态时已经限定的变形量Fn2下复位弹簧的工作负荷Pn2不变,因消除常温调整间隙支架离开阀座上的定位面,定位面向上的支承力PZ2、双金属感温热敏组件向下的热推力PT6、阀座上密封面的支承力PZ1均为0。因此,相应蒸汽压力下开阀温度T6临界开启状态力平衡方程应考虑:双金属感温热敏组件向下的热推力PT6、介质作用在阀芯上向下的静压力Q 与复位弹簧向上的弹力Pn2相平衡,即:

式中 Q ——介质作用在阀芯上向下的静压力,N;

PT6——双金属感温热敏组件的热推力,N。

已知相应蒸汽压下的设计关阀温度T2,临界关闭状态时复位弹簧的弹力Pn2与双金属感温热敏组件临界关闭状态时受热变形产生的热推力PT2相等,等量代换,则有:SCCV 的开阀力等于双金属热敏组件临界关闭状态时受热变形产生的热推力PT2的复位弹簧向上的弹力Pn2,阀瓣受介质向下的静压力Q(关阀力)与双金属感温热敏组件向下的热推力PT6之和。

因此,当阀处于临界开启状态时Q +PT6=PT2;当Q+PT6>PT2时阀门关闭;当Q+PT6<PT2时阀门开启。

3.5.4 临界开启状态力平衡方程

当阀处于临界开启状态时:

化简力平衡方程:

式中 p ——阀前蒸汽压力,MPa;

ΔT62—— 临界开启状态热推力PT6(PT2= Pn2)克服关闭状态弹簧弹力Pn2中部分弹力需要的部分温差, ℃。

通过临界开启状态力平衡方程的计算校核复位弹簧向上的弹力Pn2和双金属感温热敏组件向下的热推力PT6之间的匹配性。以验证阀门高温工作的可靠性。

3.5.5 相应蒸汽压力下的常温调整间隙Fn的确定相应蒸汽压力下,常温调整间隙Fn是常压(大气压力)常温(室温)下阀芯与阀座之间的距离,常温调整间隙Fn也是部分温差ΔT61对应的n1片双金属片产生变形量,相向成对使用(即主动层对主动层,被动层对被动层)的n1片双金属片产生变形量按下式计算:

式中 Fn—— 常压常温调整间隙,mm;

T6—— 相应蒸汽压下由设计给定的开阀 温度,℃。

调整间隙Fn计算的准确性决定了温度可调型高温高压蒸汽疏水阀温度调整曲线的准确性。

3.5.6 开阀温度T6与关阀温度T2的确定

温度可调型高温高压蒸汽疏水阀因为有必需过冷度的开阀温度T6 和必需过冷度ΔTOP1≥10 ℃ 的关阀温度T2,使得疏水阀自动开启排放凝结水到凝结水温度升高至蒸汽饱和温度T3前自动关闭阀门,从而实现蒸汽零泄漏。

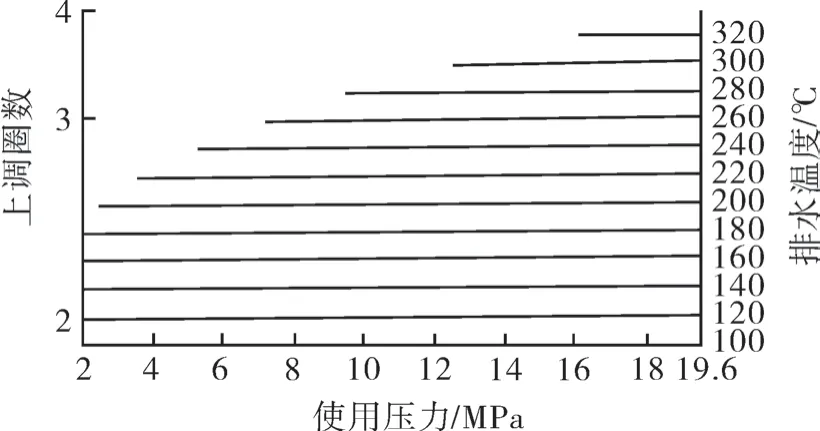

通过以上各项参数的计算及试验校核,绘制出温度调整曲线,如图6 所示。

图6 排水温度调整曲线

图中温度值为设定开阀温度值(开始排凝温度),是复位弹簧克服静压力所需要的温度,即热推力减小所需的温度。设定温度应低于饱和温度15 ℃以上,阀门的关闭温度可以设定并维持在100~320 ℃范围内。

在图中可以看到:在不同的压力下,(调节圈数不变时,高、低压下的关阀温度一致)由于静压力的不同,高压下的开阀温度是低于低压下的开阀温度的。温度调整曲线中,高压下的调整圈数多于低压下的调整圈数,这正好反应出高压运行时的关阀温度比低压运行时提高了,疏水阀在高压与低压运行状态下的关阀温度是不同的。设定温度要低于关阀温度,随着压力的增大关阀温度逐渐在升高,这就要求调栓调整的圈数要增多。

因此,用户可依据现场工况要求的凝结水排放温度,松开锁紧螺母,将调栓沿顺时针方向旋转至零点,在调整曲线图中找出所要求的温度对应的调整螺栓的温度调节圈数,然后沿逆时针方向旋转调节螺栓达到所要求圈数,并用锁紧螺母固定,设定调节温度即为排水温度。

4 试验验证

4.1 壳体强度试验

将试验常温水通入壳体内,加压至63.0 MPa,保压70 min(标准要求保压时间不小于60 min),试验结果未见水滴渗漏。

4.2 热态动作试验

向阀内通入1.6,4.0,6.3,10.0,16.0 MPa 各等级压力的高压蒸汽,阀门关闭;调定排水温度,蒸汽凝结成开阀温度的热凝结水后,阀门开启,凝结水排除到设定温度阀门再次关闭,连续做3 个循环,试验结果:阀门开关正常并能按调定温度排放凝结水。

4.3 最低工作压力试验

按动作试验规定作试验,同时逐渐降低试验压力直至0.01 MPa,试验过程中疏水阀能正常 启闭。

4.4 最高工作压力试验

按动作试验规定作试验,同时逐渐升高试 验压力至20.0 MPa,试验过程中疏水阀能正常 启闭。

4.5 最高背压试验

在20.0 MPa 工作压力下做动作试验,背压逐渐升高到8.0 MPa,试验过程中疏水阀能正常启闭。试验结果:最高背压率≥30%,满足最高背压设计要求。

4.6 排空气能力试验

向疏水阀内通入0.3 MPa 常温空气,疏水阀能够正常排放空气,满足排空气功能要求。

4.7 无负荷漏汽量试验

在3.2 MPa 压力下向疏水阀送入饱和蒸汽,漏汽率≤0.5%,满足设计要求。

4.8 热凝结水排量试验

(1)热凝结水压差2.0 MPa,过冷度Δ26 ℃,热凝结水排量61 kg/h;

(2)热凝结水压差10.0 MPa,过冷度Δ26 ℃,热凝结水排量260 kg/h;

(3)热凝结水压差20.0 MPa,过冷度Δ26 ℃,热凝结水排量300 kg/h。

试验参数及步骤满足GB/T 22654-2005《蒸汽疏水阀 技术条件和GB/T 12251-2005《蒸汽疏水阀 试验方法》要求。

5 结论

(1)SCCV 关闭组件的设计使阀芯自由浮动精确关闭在阀座中心,实现了阀门关闭零泄漏;

(2)定心弹簧的缓冲力减小了高压下阀芯关闭落座于阀座时的冲击力,以延长阀芯、阀座的使用寿命;

(3)当工艺小排量时,可通过调整消除常间隙,阀芯受到定心弹簧的压力和凝结水的高速流动冲力而关闭,使得该阀可自适应工艺流量进行排放。

(4)在相应蒸汽压下的设计关阀温度时,支架已接触到阀座上的定位面处,在相应蒸汽压下的设计关阀温度更高的高温凝结水温度使双金属片继续弯曲变形,产生双金属片热推力作用在阀座上的定位面处。该正向密封型设计,使阀芯密封力随介质压力的增加而变大,密封可靠,消除了高温凝结水及蒸汽漏损。