9ZM-5.0型饲用苎麻切碎机机架静力学、模态分析与结构优化

刘佳杰,马兰,向伟,龙超海,颜波,吕江南

(中国农业科学院麻类研究所,湖南长沙410205)

苎麻俗称“中国草”,是我国传统特色经济作物,在我国长江流域及以南地区广泛种植[1-2]。饲用苎麻是专门选育出来的饲草苎麻品种,其生物产量高,每年可收割6~8次,可产干物质10~16 t/hm2[3-5]。苎麻含有蛋白质、赖氨酸、类胡萝卜素、核黄素和钙等营养物质,是一种非常理想的植物蛋白质饲料作物,可与“黄金牧草”苜蓿相媲美[6]。

苎麻作为一种青贮饲料的优质原料,在加工过程中无专用切碎设备,使用市场上现有的青贮玉米、牧草等切碎机械来加工麻类作物,切碎装置的刀具易被麻纤维缠绕,造成加工中断,甚至电机损坏,影响加工的效率与质量。同时,不同的青贮原料由于其茎秆自身物理特性的差异,所需切碎刀具的形式也不一样,不同切碎方式对青贮饲料品质也有影响。9ZM-5.0型切碎机是由中国农业科学院麻类研究所研制的一种专用于饲用苎麻青饲料的切碎机。

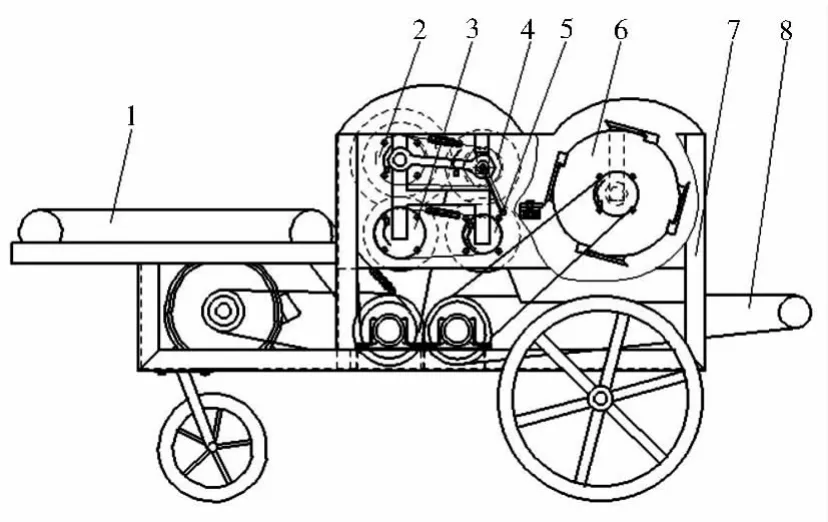

1 9ZM-5.0型切碎机的整体结构

9ZM-5.0型饲用苎麻切碎机主要包含喂入装置、拨送装置、夹持装置、切碎装置、输送装置、防纤维缠绕装置及机架等部分。该机专门设计了一种整体式多孔机架侧板,旨在减轻机架重量及改善机器整体装配性能。机器结构简图如图1所示。该机器对麻类作物具有切碎效果好、防纤维缠绕及加工效率高的特点,其可将原料切碎成50 mm左右小碎茎,工效可达到5 t/h。切碎机的机架是机器重要的工作部件,它不仅要承受机器传动部件及主体结构的重量,作业时,还受到来自拨送装置、夹持装置、切碎装置及输送装置等的外部激励,当外部激励的频率与机器某阶的固有频率一致时,机架将会产生共振现象[7-9],严重影响机器工作的稳定性与可靠性。因此有必要对切碎机的机架进行静力学分析及模态分析,全面了解其各项工作特性[8-12]。

基于SOLIDWORKS和ANSYS软件对机架模型进行静力学分析及各阶模态分析。具体步骤是首先对机架进行静力学分析,针对分析结果对机架侧板进行结构优化;其次是比较优化前后机架的静力学特性,并对优化后机架进行模态分析。

图1 9ZM-5.0型切碎机结构简图Fig.1 9ZM-5.0 shredder structure diagram

2 建立机架有限元模型

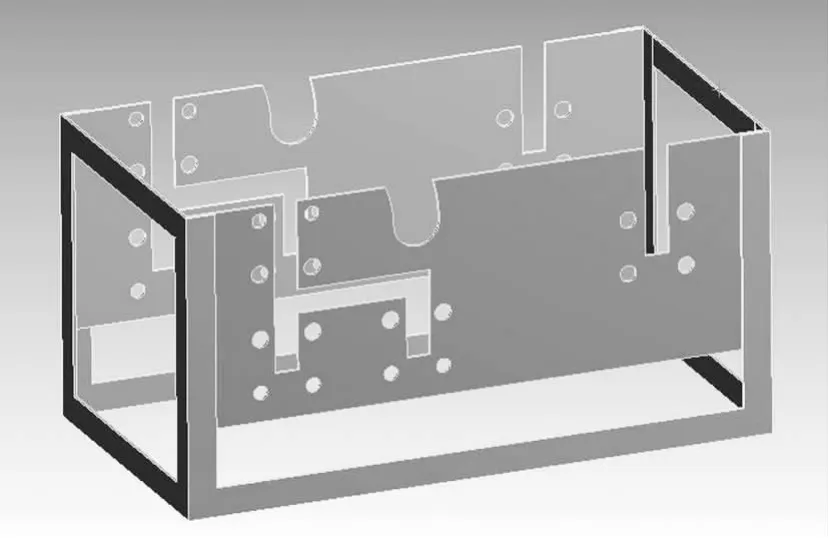

2.1 建模及材料定义

在SOLIDWORKS的环境下,建立机架的三维参数化模型,如图2所示。通过文件传递接口,将模型数据导入ANSYS15.0中。根据机架自身的载荷工况和机架响应特性,用梁单元对机架进行属性定义。机架主要由横梁、纵梁、支撑梁及侧板构成,侧板与纵梁之间通过焊接而成,侧板上有许多安装孔和工艺槽,这些孔槽之间的位置精度要求较高,因此侧板采用激光加工而成。在材料属性中定义机架的材料为普通钢,弹性模量为2×1011Pa,密度为7.85×103kg/m3,泊松比0.3,经过材料属性定义后,机架的整体质量为40.359 kg。

图2 机架三维结构模型Fig.2 Three-dimensional structuremodel of the frame

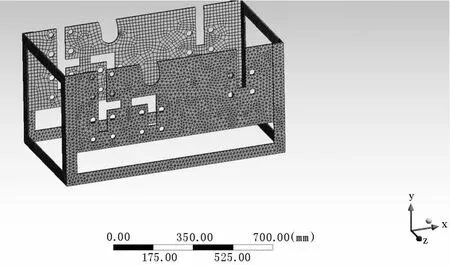

2.2 网络划分

在有限元分析之前,首先需要对机架进行网络划分。网络划分的好坏直接影响分析结果的好坏,好的网络划分要综合考虑计算精度、建模时间、分析时间等因素。本研究采用自动网络划分法,通过size尺寸的设置来控制网络划分的质量。将网格单元尺寸设置为15 mm,生产网络,产生节点28098个,单元9205个,通过检查认为划分的质量满足要求。机架划分网络效果图如图3所示。同时定义机架的支撑梁为坐标系的Y轴,纵梁为X轴,横梁为Z轴。

图3 机架有限元模型Fig.3 Finite elementmodal of the shredder frame

2.3 加载边界条件

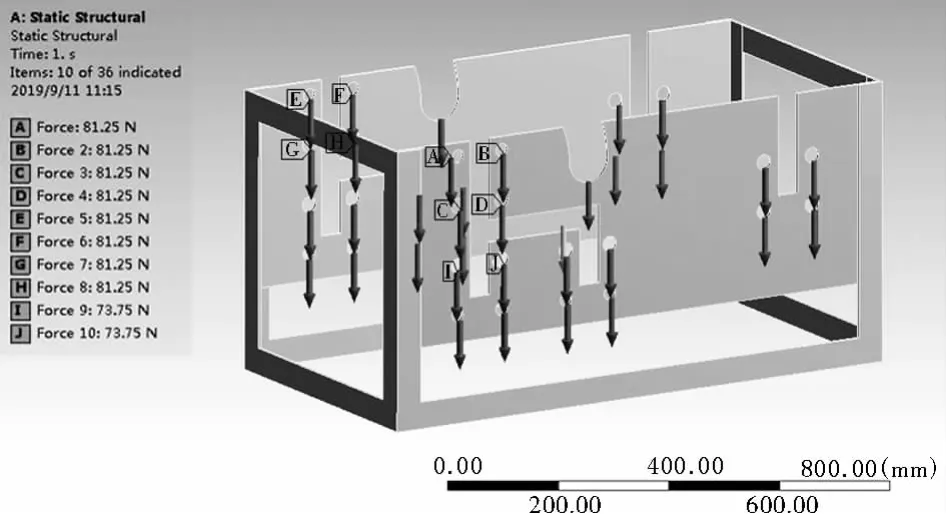

切碎机的机架侧板上需安装1对拨送辊、1对夹持辊筒和1个切碎辊筒,各辊筒均通过UCFU代座轴承座与侧板进行连接,通过螺栓进行固定。拨送辊从输入装置上吃入物料后,机器需要对物料进行切碎,此时夹持辊筒对物料进行夹持,切碎辊筒负责对物料进行切碎,夹持辊筒设计为浮动式结构,当物料进入过多时,上夹持辊沿着弧形槽进行运动,增大上下夹持辊之间的间隙。根据工况,对机架侧板进行受力分析,假定每一个辊安装孔上所承受的力相等。上拨送辊、下拨送辊、上夹持辊、下夹持辊及切碎辊筒的各安装孔受力情况如下,其中上拨送辊、下拨送辊、上夹持辊、下夹持辊、切碎辊的每一个安装孔受力值应近似等同于每一对辊筒重力的1/8。约束机架底部的自由度,并加载外力,模型边界条件设置如下:

图4 边界条件设置Fig.4 Boundary condition settings

2.4 结果与分析

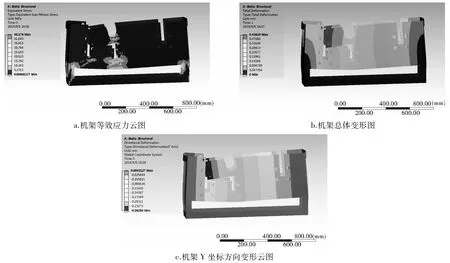

经过ANSYS软件计算,得出机架等效应力云图、机架总体变形结果及机架Y坐标方向变形云图。如图5所示,分析变形结果得出最大应力为46.18 Mpa,远低于材料的屈服强度235 Mpa,发生在夹持辊安装槽的底部和侧板与支撑梁的连接处,其余部分应力较低,一般处于5 Mpa左右。最大总变形量为0.4256 mm,Y方向最大变形量为-0.2620 mm,最大变形均发生在上夹持辊安装处。为了减小上辊筒安装处的变形量及改善机架侧板整体静力学性能,提高机器工作稳定性及安全性,有必要对侧板的上辊筒安装处进行结构优化。

图5 机架静力学分析应力及位移云图Fig.5 Static analysis stress and displacement cloud ofmachine frame

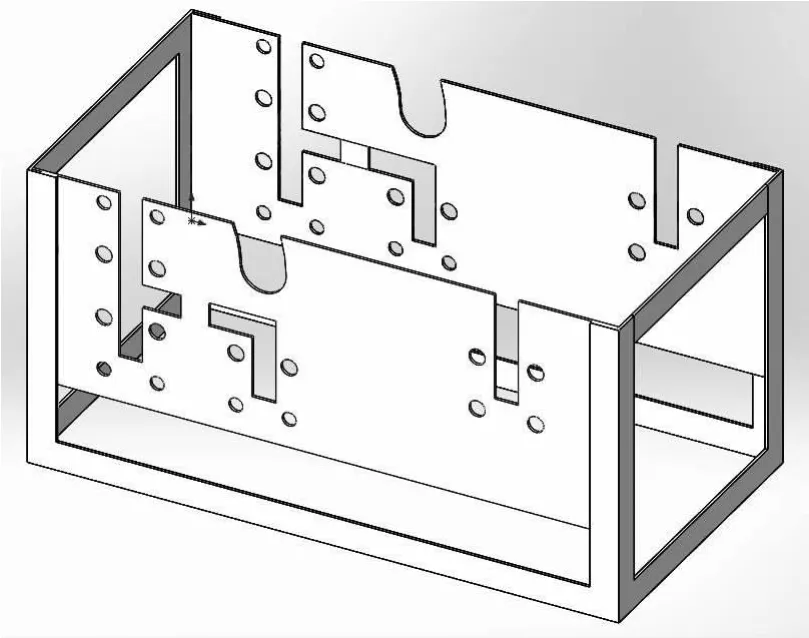

3 结构优化

为了使下夹持辊安装方便,上夹持辊安装处所在侧板位置设计为悬臂结构,容易产生较大的变形,这与计算机分析的结果相一致。因此要提升机架整体静力学特性,就需要对此处进行结构优化。计划在水平槽中间加装可拆卸钢板,以连接被分割的上下侧板。在三维模型结构上省去了螺栓的安装,如图6。

图6 机架优化后结构模型Fig.6 Optimized structuralmodel of the frame

4 优化验证及模态分析

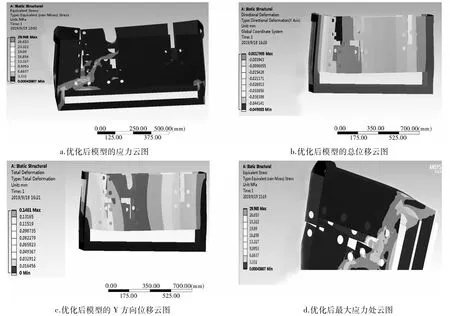

4.1 优化后的静力学特性

对优化后的模型施加原先的边界条件,经计算机分析后得出应力分布云及位移云图,如图7所示,最大应力为29.985 Mpa,降低了35.06%,发生在下拨送辊安装槽底部,可以通过圆角处理进行对应的优化[13]。最大总变形量为0.1481mm,降低了65.20%,发生在机架横梁方向,即坐标系的Z轴方向,Y方向上的最大变形位移为-0.0498 mm,降低了80.99%。优化后的模型大幅降低了机架总位移量并基本消除了Y方向上的位移变形量。

图7 优化后模型的应力及位移云图Fig.7 Static analysis stress and displacement cloud of optimized frame

4.2 模态分析

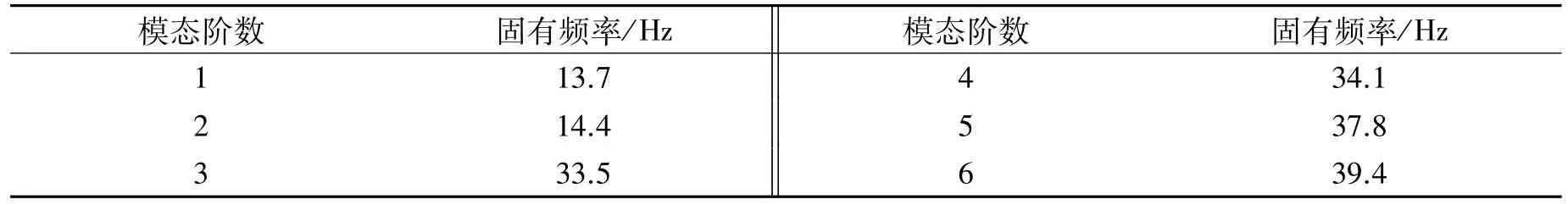

按照是否添加约束条件来划分,模态分析可分为自由模态和约束模态[14]。因为切碎机机架侧板需要安装机器部件承受外力作用,因此选择对本机架侧板进行约束模态分析。经ANSYSWORK-BENCH软件计算得到阵型和固有频率如图8和表1所示。

图8 前6阶模态阵型Fig.8 The first 6model shapes of the frame

表1 前6阶模态固有频率Table 1 The first 6modal natural frequencies

由表1可知,机架各固有频率随着阶次的增大而增加,前6阶固有频率分布在13.7~39.5 Hz之间,前2阶集中在13.7~15.0 Hz之间,后4阶集中在33.0~39.5 Hz之间。由图8可知,机架侧板的1阶阵型为沿着Z轴相向摆动,最大位移为14.916mm;2阶阵型为沿着Z轴负方向同步摆动,最大位移为 15.124 mm;3、4、5、6阶阵型相似,机架两侧沿着 Z轴正负两向摆动,最大位移为30.780 mm。通过前6阶阵型分析可知,第5阶阵型变形量最大,对应的频率为37.825 Hz。

根据文献[15-17],机架结构的固有频率与激励频率满足如下关系时,机架不会发生共振,即:

式中:

由于机架侧板主要承载拨送辊筒、夹持辊筒及切碎装置,其运动形式均为旋转运动。因此机架侧板的外部激励主要来自辊筒部件的旋转运动。工作时,拨送辊筒的转速为200 r/min,夹持辊筒的转速为220 r/min,切碎辊筒的转速为1000 r/min。

根据推导,匀速圆周运动的频率与转速关系为:

式中:

f-匀速圆周运动的频率,Hz;

n-转速,r/min。

故拨送辊、夹持辊及切碎辊筒的运动频率分别为3.33、3.66、16.68 Hz。前两者的运动频率与机架的前6阶频率不在同一区间,而切碎滚筒的运动频率接近机架的固有频率的第1、2阶模态。因此,机架在工作时有可能与外部激励产生共振。通过分析机架1、2阶模态阵型图,得出在机架的坐标系Z方向上需要加强强度。

5 结论

(1)静力学分析表明:机架结构优化后,在同等外力边界条件作用下,最大应力为29.99 Mpa,降低了 35.06%;最大总位移变形量为 0.1481 mm,降低了 65.20%;Y方向的最大位移为-0.0498 mm,降低了80.99%,极大地改善了机架的静力学特性。最大应力远低于材料的屈服强度,对应的安全系数为7.8,因此机架的结构强度总体较好。

(2)模态分析表明:机架前6阶固有频率分布在13.7~39.5 Hz之间,前2阶集中在13.7~15.0 Hz之间,后4阶集中在33.0~39.5 Hz之间。其中,第5阶阵型变形量最大,为30.780 mm。机器外部激励对应的运动频率分别为3.33、3.66、16.68 Hz。前两者的运动频率与机架的前6阶频率不在同一区间,切碎滚筒的运动频率接近机架的固有频率的第1、2阶模态。因此,机架在工作时有可能与外部激励产生共振。通过分析机架第1、2阶模态阵型图,得出在机架的坐标系Z方向上需要加强强度。

(3)模态分析和静力学分析均表明,机架的变形方向主要为机架所在坐标系的Z轴方向,即机架横梁方向。因此,如果要减少机架侧板的变形,增强机器的稳定性,可以考虑在机架的横梁方向上再进一步加固。