烘烤硬化钢炼钢工艺控制实践

张玉秀,张燕平,姜仁波,姜名贞

(唐山不锈钢有限责任公司,河北063105)

0 引言

超低碳高强度烘烤硬化钢,是在超低碳钢(C<0.005%,N<0.004%)中加入适量的 Nb 或 Ti,使钢中的C、N 原子绝大部分被固定成碳氮化物[Ti(CN)]、[Nb(CN)]来保证其深冲性[1],再辅助添加 Mn、P 等固溶强化元素来获得一定强度级别的材料。烘烤硬化钢冲压前较软,易于成型加工,在成形后的烤漆过程中强度升高,提高零件的抗凹陷性能[2]。因此,烘烤硬化钢被广泛应用于生产汽车外板。

1 冶炼生产工艺确定

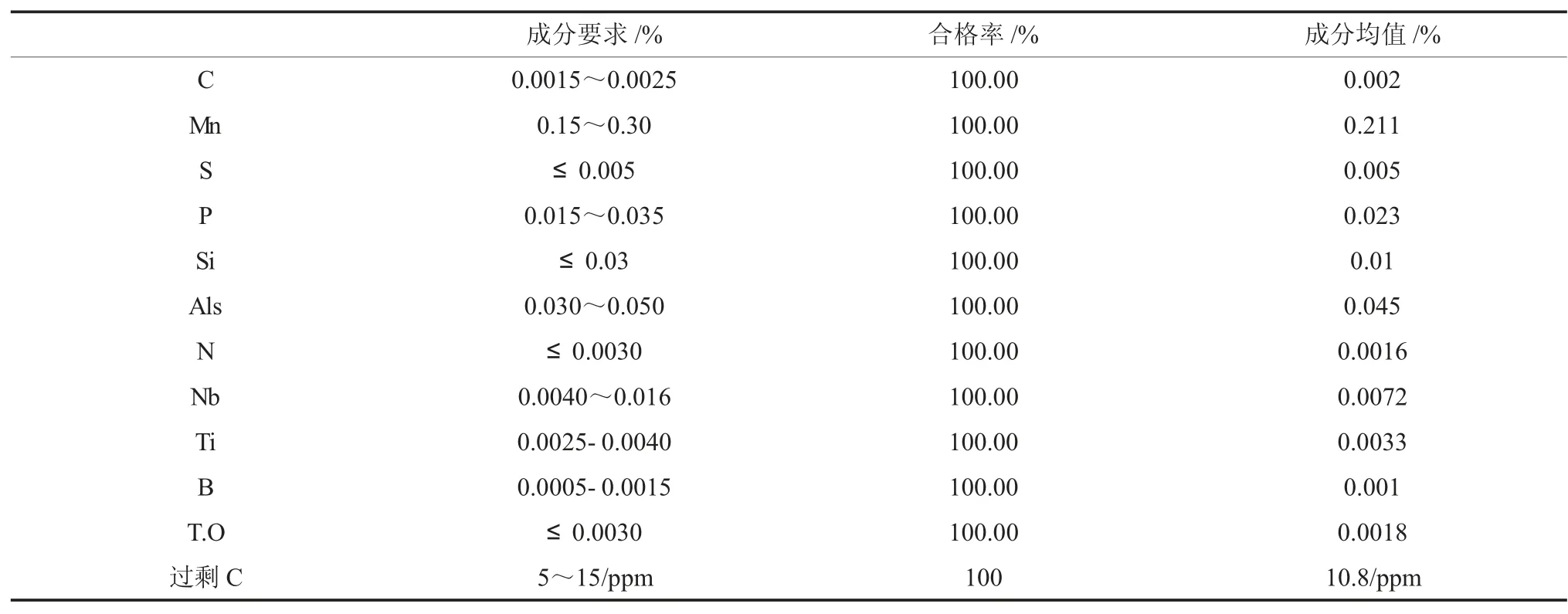

唐钢不锈钢公司研发超低碳烘烤硬化钢CR180BH,冶炼工艺路线为铁水预处理-转炉-RH精炼-连铸(板坯)。目标成分要求如下表1 所示。

在烘烤硬化钢中,烘烤硬化值是烘烤硬化钢的重要性能指标。固溶碳含量对烘烤硬化值影响很大,尤其是超低碳烘烤硬化钢。因此在超低碳烘烤硬化钢的开发过程中,一般对固溶碳含量的要求非常苛刻,目标值的误差范围窄至质量百分含量±0.0003%。固溶碳含量主要受碳含量和Nb、Ti 等合金元素含量控制,一般依据碳含量调整Nb 合金的加入量进行控制。

2 生产过程控制

2.1 脱硫过程控制

表1 烘烤硬化钢成分标准/%

S 是对深冲性产生不利影响的元素,应尽量降低其含量,通常可以允许控制在0.05%以下。因此,冶炼过程中,先将铁水依次进行预脱硫和扒渣处理,扒渣后要保证露亮面95%以上。入炉铁水温度要求>1 300 ℃,铁水 Si 含量在 0.3%~0.8%,C 含量大于4%,铁水不满足要求转炉加硅铁提温,经过预处理后的铁水硫目标值≤0.0030%。

2.2 转炉冶炼过程控制

转炉冶炼烘烤硬化钢对磷、硫和气体含量要求较低,为保证钢水中较低的氮含量水平,转炉底吹供气模式由普通钢种的氮氩切换模式调整为全程吹氩模式。在转炉吹炼前期,底吹采用较大的供气强度,以加强熔池的搅拌,促进碳氧反应的进行;在碳氧反应激烈的中期,生成大量的CO 气泡,适当降低底吹供气强度也可达到较好的脱氮效果;在吹炼中后期,碳氧反应减弱,再适当增加底吹供气强度,通过底吹氩气及时补充熔池中的气泡,以减缓转炉冶炼后期由于碳氧反应减弱造成的增氮的现象[3]。

转炉冶炼终点,采取终点氧位≤750 ppm、终点温度≥1 715 ℃的低氧位高温度出钢的操作,以保证RH 升温吹氧量≤50 Nm3,满足全流程温度需求;出钢量约10 吨时开始加入石灰和萤石;出钢结束关闭底吹后,立即加入炉渣改质剂,让钢包改质所需要的渣料快速熔化,保护钢水液面不裸露,快速吸附夹杂,避免钢水二次氧化,提高钢水洁净度。

2.3 RH 冶炼过程控制

RH 冶炼过程控制是获得合格烘烤硬化钢的关键过程,在该阶段,RH 终点C 控制稳定性和合金元素精准控制至关重要。

2.3.1 RH 终点 C 控制

(1)RH 最佳脱碳时间。对RH 生产过程的脱碳进行取样分析,见图1。由图 1 可以看出,0~5 min 为自然脱碳阶段,碳氧反应比较剧烈,为防止喷溅,一般在前3 min 进行保压操作;5~10 min,钢水中碳含量降低,与钢水中氧发生反应的碳总量降低,此阶段真空度已降至最低,一般进行吹氧脱碳或吹氧升温操作;10 min 以后,钢水中碳含量一般≤50 ppm,为碳氧反应的限制性环节,只能通过延长脱碳时间来进行脱碳[4]。因此,冶炼烘烤硬化钢尽可能缩短脱碳周期,保证最佳脱碳时间。

图1 RH 脱碳量统计

(2)RH 终点C 的主要控制点。生产过程中,对RH 整个生产过程进行微观流程梳理,找出RH 终点C 的主要控制点,主要包括:RH 真空度、提升气体孔、真空室冷钢、下料溜槽粘渣、合金中的残余碳以及RH 过程取样等。因此,制定详细的RH 标准操作流程,开发适用的温度模型,优化冶炼周期,通过调整进站钢水条件、气体流量、终脱氧位、真空度、脱碳时间等参数,保证RH 在15 min 内稳定控碳≤15 ppm。

2.3.2 成分的精准控制

(1)使用专用合金以控制残余元素对钢水成分的影响。烘烤硬化钢对合金残余元素含量要求严格,因此要针对工艺生产要求下发烘烤硬化钢专用合金的技术条件,对残余元素含量及氧氮含量均做出严格要求,对合金生产组装批次也进行了规定,降低合金元素含量波动对实际生产造成的不利影响。

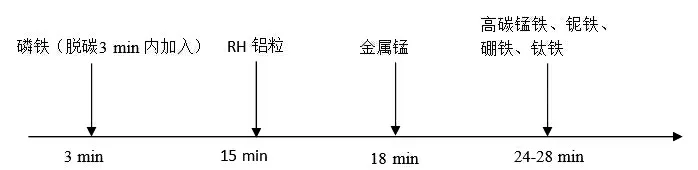

(2)合金化操作的精准控制。Nb 含量的多少直接影响钢水过剩碳,故当碳成分接近上限时,铌也要按上限控制,以保证过剩碳合格。要求对RH 合金化操作精准控制,使用金属锰调锰、磷铁调磷、高碳锰铁调碳、铌铁调铌、钛铁调钛、硼铁调硼。RH 操作合金化流程图如图2 所示。

图2 RH 操作合金化流程图

2.4 连铸过程控制

连铸过程的增碳也是烘烤硬化钢的控制重点。为保证连铸过程碳的稳定,对连铸工序耐材进行优化控制,以提高控制增碳的能力。

2.4.1 全流程耐材控碳

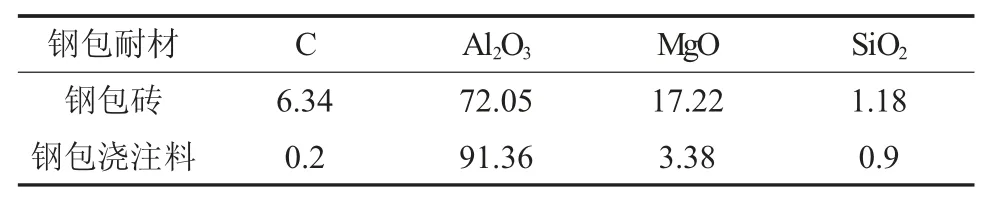

(1)使用钢包浇注料。对钢包砖进行检测,结果如下表2 所示。为控制增碳,冶炼烘烤硬化钢钢包由钢包砖换为钢包浇注料,保证渣线、包壁、包底均为无碳材料。

表2 钢包砖中心检测结果 /%

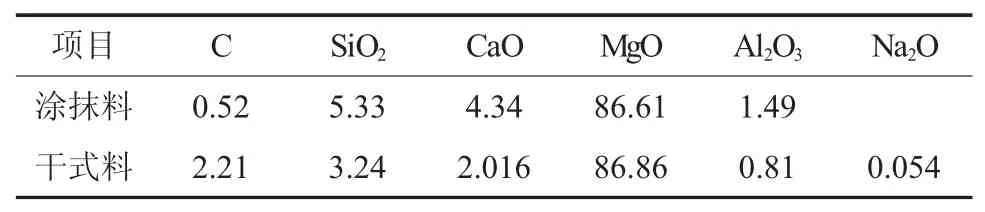

(2)使用无碳涂抹料中间包和无碳中包覆盖剂。干式料与中间包涂抹料成分对比如表3 所示。由表3 可知,涂抹料大大降低了C 成分含量。因此,为减少中间包增碳,冶炼烘烤硬化钢使用无碳中包涂抹料配合无碳中包覆盖剂。

表3 干式料与涂抹料成分对比 /%

2.4.2 保证化验准确性

烘烤硬化钢 C 含量低且范围窄,Nb、Ti、B 含量分析精度要求高,因此光谱分析难度较大。为保证化验准确性,化验室通过细化分析流程,对光谱仪的Nb、Ti、B 等的工作曲线进行分析,将参数优化并对现有超低碳标样值进行碳硫分析验证,对部分生产样品进行光谱与碳硫比对分析,验证检测结果,以减少检测偏差带来的影响,保证成分化验的准确性。

3 生产情况跟踪

经过各工序的相互配合,以及各项措施的实施,从2019 年5 月至今,唐山不锈钢公司生产烘烤硬化钢情况如表4 所示。由表4 可知,烘烤硬化钢过剩C、N 和T.O 水平控制良好,通过生产试制后的烘烤硬化值完全满足客户的使用需求。

4 结论

烘烤硬化钢CR180BH 开发的重点和难点是钢中碳含量的控制,其对CR180BH 钢烘烤硬化值影响很大。通过采取以下措施,有效控制了冶炼的过程增碳,最终实现了超低碳烘烤硬化钢的生产。

表4 烘烤硬化钢生产情况

(1)转炉冶炼过程中全程底吹氩、低终点氧位、高终点温度的操作有利于降低烘烤硬化钢氧、氮含量的水平,保证烘烤硬化钢冶炼合格率;

(2)RH 生产过程中,尽可能缩短脱碳周期,通过调整进站钢水条件、气体流量、终脱氧位、真空度、脱碳时间等参数,保证RH 在15 min 内稳定控碳≤15 ppm;

(3)使用专用合金控制钢中残余合金元素,并对合金化操作进行精准控制,降低了合金残余元素对烘烤硬化钢成分的影响;

(4)加强对全流程耐材的管理,使用渣线、包壁、包底均为无碳材料的钢包,无碳涂抹料中间包和无碳中包覆盖剂,能够有效控制过程增碳。