小导洞迂回反向支护在TBM卡机脱困中的应用

刘晓瑞

摘 要:引汉济渭水利工程岭北段TBM掘进通过断层破碎带时,受流渣状变质千枚岩、糜棱岩及夹杂断层泥砾影响,刀盘和护盾段被坍塌碎屑体卡死受困。为实现TBM脱困,在掘进面右侧围岩较好段,通过设置爬坡孔并采用风镐人工开挖纵向超前导洞,导洞迂回通过塌腔并开挖至刀盘前12 m后横向扩挖形成管棚工作室。在工作室反向大管棚支护条件下,开挖至受困刀盘处并实现TBM顺利脱困。小导洞迂回反向支护技术在TBM卡机脱困中的应用表明:①为防止坍塌体进一步碎胀挤压盾体,TBM脱困处理前需采用套拱完成盾尾急剧收敛段加固;②爬坡孔和纵向导洞需设置在围岩较好段,采用Φ32自进式锚管结合H150门型钢架支护,循环进尺控制在0.5 m以内;③按照“分区分段、由上及下、管前严注、短挖强支”原则,由纵向超前导洞向盾体两侧开挖横向小导洞处理坍塌体并设内外两层环形钢拱架,在拱架间灌注C30混凝土形成型钢混凝土结构,以此保护盾体并释压脱困。

关键词:TBM卡机;脱困;导洞迂回;反向支护;引汉济渭;秦岭隧洞

中图分类号:TV53 文献标志码:A

doi:10.3969/j.issn.1000-1379.2020.02.023

Abstract:Affected by phyllite, mylonite and fault gouge, cutter head and shield are frequently trapped by the collapsed debris in Qinling water delivery tunnel from Han to Weihe River. In order to achieve TBM relief,the climbing hole and the longitudinal leading guide hole were manually excavated with a pick through the better surrounding rock on the right side of the heading face. Then the guide hole, after passing through the collapse cavity and excavated to 12 m in front of the cutter plate, was excavated horizontally to form the pipe shed studio. Furthermore, under the supporting conditions of the large inverted pipe shed in the studio, the TBM was successfully extricated. The application of reverse large pipe-shed technology indicates that: a)in order to prevent the collapse body from further crushing and squeezing the shield, it is necessary to reinforce the sharp convergence section of the tail of the shield; b)Climbing hole and longitudinal guide hole should be set in the better section of surrounding rock with 32 self-feeding anchor pipe and H150 steel frame and the stepping distance is controlled within 0.5 m; c)In accordance with the conception“partition and segmentation, from up to down, pipe in advance and strictly grouting, short excavation and strong support”,the collapse body is treated by excavating the transverse small guide hole from the longitudinal leading guide hole to both sides of the shield body and the inner and outer ring steel arches with C30 concrete poured between the arches are used to protect the shield body and relieve pressure.

Key words: TBM jamming; out of trouble; indirect guide hole; reverse supporting;Hanjiang-to-Weihe River Valley Water Diversion Project; Qinling tunnel

我國水资源空间分布不平衡,为合理利用水资源、实现水资源合理调配,跨流域调水、引水隧洞工程不断涌现。TBM因安全、高效、环保、机电一体化程度高的优点而被广泛应用于长大引水隧洞掘进施工。然而,在穿越断层破碎带、软岩大变形、高地应力等特殊地质段落时,TBM时常因围岩碎胀挤压而出现卡机事故,必须进行脱困处理。

TBM脱困的核心是解决围岩与护盾的相互挤压作用,常用的工程措施有管棚与化学灌浆法、设备改造及后退法、冻结法等。罗毅等[1-3]研究了地质钻中空钻杆作为注浆通道实现化学灌浆及管棚支护,解决了辽宁、新疆等地引水隧洞TBM穿越断层带卡机事故。陈兴龙[4]研究了竖直冻结和水平冻结相结合的冻结方案实现引洮7#隧洞TBM解困,冻结维护期达到65 d但投资较大。孟晓燕[5]研究了注浆辅助刀盘周边人工扩挖并结合设备后退技术,该技术实现了新疆某水工隧道TBM首次脱困,但再次掘进通过断层时反复出现卡机。程建龙等[6]通过数值计算手段研究了不同围岩条件下TBM与围岩的相互作用关系。温森等[7]通过理论方法,提出了基于霍克布朗准则的深部岩体流变模型,以此提出临界预留计算公式。

从工程实践角度看,当围岩挤压变形(接触压力)引起的阻力远大于刀盘瞬时脱困扭矩、大体积坍塌碎胀岩体密贴盾体时,根本无有效作业空间实现掌子面化学灌浆和护盾上部超前管棚支护,设备改造及冻结法又会带来经济成本过高问题。同时,应用理论公式进行TBM临界预留量预设计难度大。基于此,为实现一次性TBM脱困,避免在穿越一处(组)断层时出现反复卡机现象,本文在辅助坑道法的理念上提出一种小导洞迂回反向管棚支护技术。即通过辅助坑道迂回至受卡刀盘前方并扩挖形成管棚工作室,利用工作室实施反向管棚支护,在管棚支护下采用上下导洞开(扩)挖至刀盘及护盾段,实现TBM释压脱困。

1 工程概况

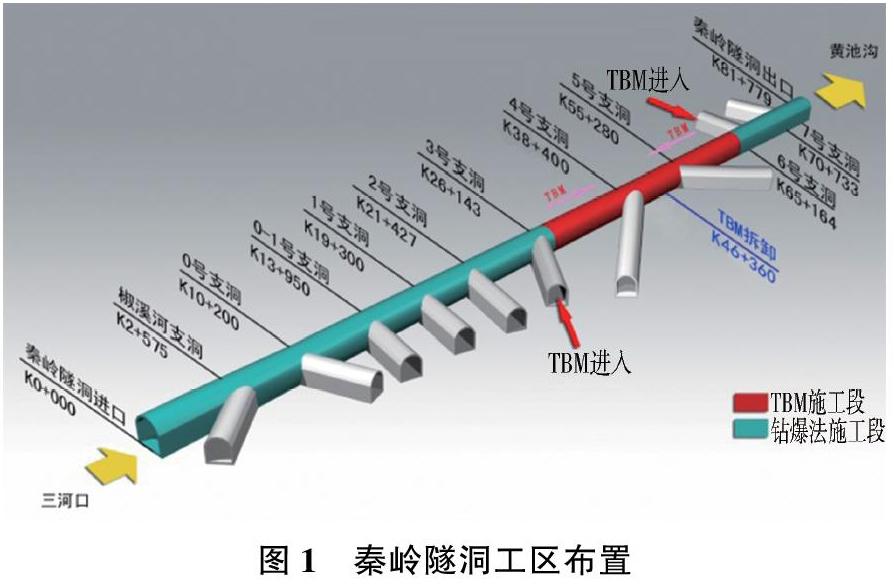

引汉济渭秦岭特长隧洞越岭段(简称秦岭隧洞)全长81.779 km,从底部横穿秦岭山脉,隧洞最大埋深2 012 m,平均纵坡为1/2 500。采用“2台TBM+钻爆法”施工方案,即秦岭岭脊段采用2台TBM相向施工,其余地段采用钻爆法施工。秦岭隧洞工区布置如图1所示。

2016年5月31日,岭北TBM掘进至K51+597.6時,盾尾左侧护盾下方有极破碎渣体不断流出,渣体高度超过主梁后停止外流,清渣后渣体继续涌出。

该段原设计为Ⅲ类围岩,岩性为千枚岩夹变砂岩,后开挖揭示(原设计未揭示)K51+616—K51+583段发育一断层,为逆断层,断层产状为N55°W/16°N,主带岩性主要为碎裂岩、糜棱岩和断层泥砾,岩石胶结差,自稳能力差,K51+616—K51+598段地下水弱发育、围岩多潮湿。现场刀盘内有股状水流出,不时有碎渣伴随水流流出,已支护段出现部分钢架变形现象,护盾受力较大,TBM监视器显示护盾压力超过30 MPa,且缓慢持续升高,护盾油缸被慢慢压回,刀盘无法转动。

2 卡机原因分析

通过勘测区域的地震波反射扫描成像三维图、掌子面地质观测的信息,推断其前方30 m范围内围岩破碎且富水,节理裂隙发育。现场断层核部围岩强度极低,TBM刀盘和护盾被卡在破碎带坍塌体内,围岩在护盾直径方向的相对收敛变形较大,停机后盾体与围岩间隙在塌腔岩渣碎胀挤压下更为密贴。

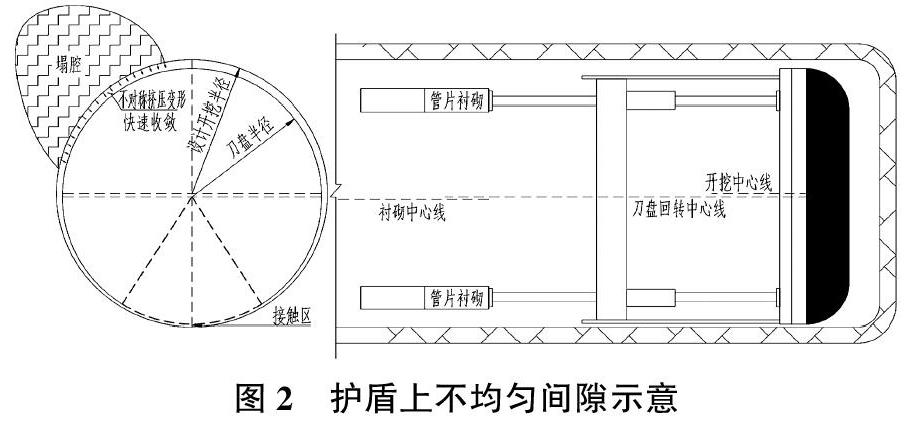

由图2可知,刀盘外缘略高于护盾中心,在软弱碎裂层或挤压地层中会导致护盾中心与隧道开挖形心不重合,二者产生不均匀间隙,继而导致卡机时超前注浆缓慢且难以组织实施,注浆效果更是难以控制。

3 卡机处理措施

卡机主要原因是塌腔岩体与盾体之间发生接触挤压,伴随盾尾局部收敛变形。为确保脱困处理及二次掘进安全,先对盾尾已变形段进行加固,再在盾尾右侧围岩较好段设置爬坡孔,人工开挖纵向导洞至刀盘前方,继而横向扩挖形成管棚工作室,利用工作室反向施作管棚支护并采用上下导洞法人工开挖处理断层坍塌带,清理盾体上部岩渣,实现TBM脱困,见图3。

3.1 盾尾急剧收敛区加固

K51+603—K51+625段,为防止已拼装的H150型钢拱架及钢筋排变形继续加大,利用TBM主梁作为支撑,用H150型钢对已拼装拱架进行竖向及斜向支撑。相邻拱架间用H150型钢代替纵向连接筋,型钢间距1 m。

3.2 护盾前方断层带处理

(1)护盾段纵向小导洞。爬坡段开挖完成后,向前开挖I号导洞,开挖前先施作双层Φ32自进式注浆锚管,锚管长4.5 m,环向间距30 cm,纵向0.9 m/环,外插角按25°、45°控制,采用风镐人工开挖,护盾上方开挖循环长度为45 cm。开挖完成后,架设H150@0.45 m钢架,拱架外缘内侧焊接钢筋排,钢架内侧焊接6 mm厚钢板加固,内灌混凝土回填密实。I号导洞内设置横向门洞,方便Ⅱ号导洞开挖,Ⅱ号导洞施工工艺同I号导洞。导洞断面布置及钢架支护见图4。

(2)刀盘前方纵向小导洞。开挖至刀盘前方时,为方便前方施工,可以将两个导洞中间的钢架支撑拆除,使I号和Ⅱ号导洞合并为一个纵向导洞。开挖前超前支护、钢拱架参数同护盾段小导洞。

(3)横向导洞及管棚工作间。纵向小导洞穿过塌腔影响区3~5 m进入原状岩层后,以左右扩挖形式形成横向导洞。横向导洞开挖轮廓为梯形断面,采用人工风镐进行,开挖循环长度控制在60 cm,拱架采用H150@0.45 m型钢门架,立柱底部焊制25 cm×25 cm钢板支撑,底部横向采用H150型钢连接,形成封闭拱架支护体系。横导洞成型后,在断面垂直方向采用上下分台阶方式开挖扩大断面,继而形成管棚工作间,为反向施作大管棚提供安全作业空间,见图5(a)~图(c)。工作间内采用直径108 mm大管棚,长度20 m,环向间距0.4 m并封孔。在反向超前支护完成后,先沿管棚间至刀盘段开挖上导洞,至刀盘后,反向由刀盘至管棚间分左右部开挖中导洞,见图5(d)~图(f)。

3.3 护盾上方段开挖及支护

护盾顶利用已开挖完成的Ⅰ号和Ⅱ号导洞向两侧开挖,采用人工风镐进行,开挖进尺0.6 m,拱架采用H150@0.45 m型钢门架,相邻拱架型钢横向连接,间距50 cm,顶部采用槽钢和钢板封闭,形成封闭拱架支护体系。门架施作完毕后,两侧喷射C20混凝土进行封闭,厚度为20 cm,顶部采用C30混凝土回填密实。

护盾顶开挖完成后,在门型架横梁下方环形拼接外层H150@0.45 m型钢钢架,钢架间用10号槽钢连接,槽钢间距0.5 m,外侧焊接6 mm厚钢板,钢板背后灌注混凝土。接着,在环形拱架内侧对应位置施作一环同样设计参数的型钢钢架,两层钢架之间灌注混凝土回填密实,形成永久结构。混凝土强度满足要求后,切除焊接在护盾顶部的立柱支撑。护盾顶部开挖及TBM脱困后横断面支护形式见图6。

3.4 脱困全程深孔位移监测分析

为监测TBM卡机脱困段(护盾后方-撑靴部位)围岩卸荷松弛变形情况,在K51+603布置了1套多点位移计,测点深度分别为2、6、9、16 m。通过监测整个脱困施工全过程(管棚间—刀盘部位第一层上导洞、第二层中导洞开挖,护盾上方、两侧扩挖支护),围岩变形时程曲线见图7。可见:①护盾后方岩体总体增量变形为4.0 mm,整体可控;②管棚间上、中导洞开挖过程中产生的变形突变表明,脱困段软弱围岩段变形增长与施工开挖支护相关性十分明显,门式钢架支护对于控制变形整体有效;③变形增长主要发生在管棚间上导洞及护盾上方两侧扩挖期间;④围岩主要变形和扰动区间在6~9 m范围。

4 结 语

(1)小导洞迂回反向支护技术可很好地处理TBM局部软岩坍塌卡机事故。其关键在于辅助导洞施工中应严格贯彻“分区分段、由上及下、管前严注、短挖强支”的原则。

(2)横向门式钢架配合多层环向钢架支护,能有效控制围岩再次扰动变形,可根据盾尾围岩深孔位移时程曲线数据判断前方脱困处理风险、岩体扰动范围及具体措施。

(3)综合TBM出渣量监控与盾尾段支护变形监测数据进行分析,提前预判潜在局部塌方体。

(4)卡机后迅速采取钻孔成像、声波测试等多种综合地质预报手段确定塌方部位、范围及TBM姿态。

(5)有必要对已支护段钢架提高监测频率,出现急剧变形时应立即采取换拱或加固措施。

参考文献:

[1] 罗毅.管棚与化学灌浆在TBM卡机脱困中的应用[J].水利规划与设计,2016(2):98-100.

[2] 徐虎城.断层破碎带敞开式TBM卡机处理与脱困技术探析[J].隧道建设,2018,38(增刊1):46-51.

[3] 赵毅.小直径双护盾TBM超前化学灌浆脱困施工技术[J].隧道建设,2013(1):73-77.

[4] 陈兴龙.引洮7#隧洞TBM卡机脱困冻结施工热固耦合分析[J].水利水电技术,2015,46(4):78-86.

[5] 孟晓燕.引水隧洞断层破碎带TBM掘进卡机处理措施[J].广西水利水电,2018(4):41-45.

[6] 程建龙,杨圣奇,杜立坤,等.复合地层中双护盾TBM与围岩相互作用机制三维数值模拟研究[J].岩石力学与工程学报,2016,35(3):511-523.

[7] 温森,杨圣奇,董正方,等.深埋隧道TBM卡机机理及控制措施研究[J].岩土工程学报,2015,37(7):1271-1277.

【责任编辑 张华岩】