引汉济渭秦岭输水隧洞硬岩TBM掘进施工技术

康斌 雷龙

摘 要:以陕西省引汉济渭调水工程秦岭隧洞TBM施工段岭南工程为依托,为克服TBM在长距离大埋深隧洞施工中遭遇的高磨蚀性硬岩、强烈岩爆和突涌水等施工难点,研究了掘进参数,优化了刀盘刀具,对岩爆预测并进行分类防治,采取了超前探水及堵排结合等多种措施、监测技术和施工工法。针对TBM在高磨蚀性硬岩掘进期间刀具磨损大、掘进效率低、施工成本高等问题,总结得出掘进参数选取宜遵循刀盘高转速、低贯入度,掘进高推力、低扭矩的掘进原则,通过加强刀具与围岩适应性研究,合理选择刀具,采用调整刀盘刮板座结构、易损件改用耐磨材料、优化刀盘喷水结构等刀盘升级措施可有效增加刀盘刀具使用寿命。针对岩爆给现场带来的施工难题,借助微震监测系统预判岩爆等级,分别就轻微、中等岩爆提出了防治措施,提出了“柔性结合刚性,辅以新材料”的组合工法。针对隧洞开挖出现的突涌水问题,根据“以堵为主、堵排结合、加强抽排”施工指导思路,总结出超前探水技术。这些措施大幅提高了TBM在高腐蚀硬岩洞段的掘进效率,有效吸收了岩爆发生时释放的能量,及时解除了突涌水淹没设备的风险。

关键词:TBM;硬岩;岩爆;突涌水;措施;引汉济渭工程

中图分类号:TV53 文献标志码:A

doi:10.3969/j.issn.1000-1379.2020.02.022

Abstract:During the construction process of long distance large deeply buried tunnel, full face tunnel boring machine (TBM) has the advantages such as high efficient boring, good tunnel formation and safety operation, at the same time, it brings great trouble for the constructors to choose the existing mature construction method flexibly when they are dealing with the geological tunnel section in adverse condition with poor adaptability of TBM. This paper was based on Lingnan Project of Qinling tunnel TBM construction section in Hanjiang to Weihe River Water Transfer Project in Shaanxi Province, in order to solve the construction difficulties suffered from the hard rock TBM in the long distance large deeply buried tunnel construction, such as highly abrasive hard rock, strong rock burst and sudden water gushing, etc., the corresponding measures of construction were summarized and put forward respectively through the multiple measures, monitoring technology and construction method such as analyzing and studying the boring parameter, optimizing the cutting disc & cutting tool, predicting the rock burst, classifying the prevention, detecting water in advance and combining the clogging and draining, which improved the boring efficiency of TBM in highly corrosive hard rock section significantly, absorbed the energy released effectively when the rock burst occurred and eliminated the risk of the equipment flooded by sudden water gushing timely. The research results can provide reference for similar engineering construction.

Key words: TBM; hard rock; rock burst; sudden water gushing; measures; Hanjiang-to-Weihe River Valley Water Diversion Project

全斷面隧洞掘进机(TBM)因工作效率高、隧洞成型好、对周边环境影响小及作业安全等优点而被广泛应用于国内外深埋长隧洞的施工中[1-3]。近年来,随着TBM的推广及应用,国内外学者和工程技术人员对TBM掘进施工提出了宝贵的建议。彭道福等[4]以秦岭Ⅰ线隧道出口段为例,提出了TBM通过不良地质地段的应对方法。杜彦良等[5]分析总结了TBM掘进施工技术。本文以引汉济渭秦岭隧洞TBM施工段岭南工程为依托,对TBM在硬岩地段掘进中所遭遇的高磨蚀性硬岩掘进难题、强涌水、强岩爆等进行分析与研究,探寻应对措施和方法,以期提高TBM在硬岩地段的掘进效率。

1 工程概况

引汉济渭工程是由汉江向渭河关中地区调水的省内南水北调骨干工程,是缓解关中渭河沿线城市和工业缺水问题的根本性措施,是促进“关中-天水经济区”发展的大型水利工程。秦岭隧洞全长81.78 km,设计流量70 m3/s,多年平均输水量15.0亿m3,隧洞平均坡降为1/2 500。岭南工程位于陕西省宁陕县,采用一台罗宾斯公司生产的Φ8.02 m全新敞开式隧道掘进机施工。

工程位于秦岭岭脊高中山区及岭南中低山区,地形起伏,高程范围1 050~2 420 m,洞室最大埋深约2 012 m。工程具有“三高、两强、一长”的特点,“三高”即围岩强度高、石英含量高、地应力高,“两强”即强涌水、强岩爆,“一长”即长距离独头掘进施工,地质复杂,综合施工难度极大。

2 高磨蚀性硬岩掘进研究

岭南TBM施工洞段围岩以石英岩、花岗岩为主,围岩强度最高达303.6 MPa、完整性好,围岩石英含量最高达92.6%,耐磨值最大5.71,掘进期间刀盘推力大、贯入度小,刀具磨损及异常损坏现象突出,掘进效率低,施工成本高。一旦出现刀盘整体强度和刚度不能满足要求时,易出现刀盘面板开裂现象,影响设备使用寿命。因此,如何优化掘进参数、降低刀具消耗、改良刀盘结构,以提高硬岩掘进效率显得尤为迫切。

2.1 掘进参数研究

岭南TBM试掘进以来,平均掘进速度仅1.19 m/h,掘进过程中参数波动大,平均贯入度约为3.5 mm/r,掘进效率低。其与国内类似的中天山隧洞硬岩TBM、西康线秦岭隧道TBM工程已掘进段围岩抗压强度—掘进速度关系见图1。

由图1可以看出,掘进速度与围岩强度不是线性关系,当围岩单轴饱和抗压强度大于120 MPa时,掘进速度随抗压强度的增大而明显降低。

对于高磨蚀性硬岩地段,TBM掘进参数选取宜遵循刀盘高转速、低贯入度,掘进高推力、低扭矩原则。根据不同围岩强度及破碎情况,通过分析拟定了秦岭隧洞岭南TBM施工段的掘进参数,见表1。

2.2 刀具消耗研究

岭南TBM已掘进完成段刀具磨损严重,刀具更换频繁,据统计,TBM已掘进段刀具消耗为0.73把/m。

为有效降低刀具消耗,一方面开展了刀具与围岩适应性试验研究,结合国内外刀具特性,确定了最适宜于该工程掘进的刀具;另一方面从掘进参数、刀盘检查管理、换刀人员配置等方面挖掘其改进及优化空间。除此之外,如果遇到局部围岩差导致掌子面围岩坍塌严重的情况,建议采取更换厚刀刃、提高刀圈韧性的措施,以提高刀具抗冲击能力。

2.3 刀盘升级研究

(1)优化刮板座结构。刮板母座由原来单个结构更改为整体结构,受力更均匀,刮渣板更换更简易。

(2)引进新材料。易磨损部件改用耐磨材料或堆焊耐磨材料,如V形耐磨块、挡渣块上安装高耐磨材料,通过与厂家沟通,对工艺进行改进优化达到增强挡渣块耐磨效果的目的。

(3)优化刀盘喷水结构。原设计的刀盘喷水喷嘴太小并且非常容易堵塞,旋转接头极易出现故障,导致喷水压力不足,达不到降尘和刀盘降温的效果,并且增加了除尘风机的工作荷载,给洞内施工环境温度和作业环境带来了较大压力。通过技术改进将刀盘喷水嘴增大,优化旋转接头设计结构,延长了旋转接头使用寿命,使刀盘喷水能有效降低刀具在破岩时产生的粉塵量和热量,间接保护了刀盘面板和其他结构件。

3 岩爆应对研究

3.1 岩爆预测研究

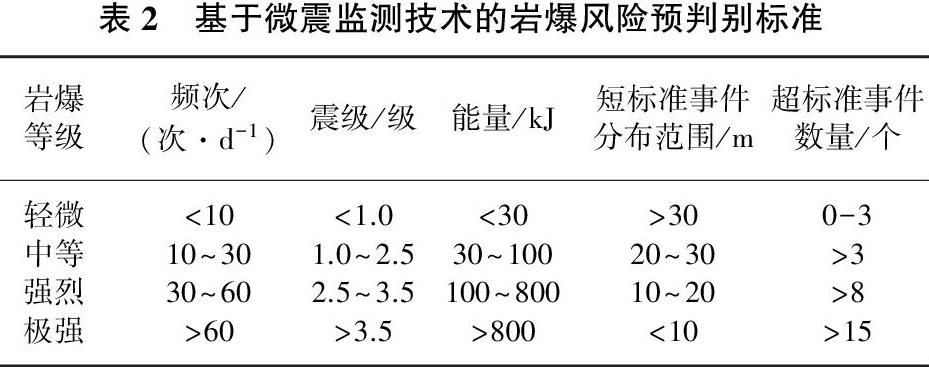

岭南TBM借助微震监测系统(Micro-seismic Monitoring System,MMS)利用岩体受力变形、破坏过程中发射的声波和微震对岩石的破裂、失稳进行分析,对三维空间中的岩体性状进行实时监测,通过对微地震波的采集和分析,判断岩体破裂的位置、震级、能量释放和岩体中由微震而伴生的非线性应变,从而获取岩体中应力、应变演化的过程。基于微震监测技术的岩爆风险预判别标准见表2。

3.2 岩爆治理研究

鉴于深埋隧洞深部或高应力下岩体在开挖前储存了大量能量,施工过程中控制的主要思路如下。

(1)控制TBM掘进开挖速率,以最大限度降低二次应力局部集中造成的隧洞四周高应力能量聚集。施工过程中查看待开挖洞段的地质条件,准确把握待开挖段岩石的力学性质及开挖卸荷下的力学行为,识别可能的岩爆类型。

(2)进行岩体地应力能量预释放及能量转移。根据地质分析及地应力监测数值分析等,确定应力集中和能量集中的部位,确定应力释放孔的位置及其优化布置参数。分析岩体的脆性转换围压效应,开挖后及时喷混凝土封闭基岩,增加岩体的延性,降低岩体的脆性。

(3)制定针对性支护方式,优化支护措施,避免或降低岩爆发生风险。如采用纳米或仿纤维混凝土、柔性钢丝网等新材料进行及时支护,尽可能吸收岩爆破坏时释放的能量,从而控制岩爆影响范围。

3.2.1 轻微岩爆防治措施

轻微岩爆治理应按照快速支护封闭原则,主要采取以下措施:①使用锚杆钻机在应力集中部位(剥落、掉块或拱部90°范围)施作应力释放孔,孔间距1.5 m×1.5 m,孔深0.5 m或1.0 m,同时喷射高压水等待(15~20 min),促使应力释放和调整;②借助微震监测、应力测试等预测手段进行观测,确定是否需要采用格栅拱架+钢筋排(Ф12~Ф14 mm)进行加强支护;③局部洞段采用Ф25 mm中空锚杆(2.5~3.0 m)+Ф8 mm钢筋网片(网格间距20 cm×20 cm)进行联合支护;④喷射C20混凝土对岩面进行封闭,厚度5~10 cm。

3.2.2 中等岩爆防治措施

中等岩爆能量较大,破坏力较强,加之其发生的不确定性和不可预见性,治理难度加大。通过对岭南TBM已施工段岩爆规律进行分析,总结如下。

一是出露护盾前岩爆,刀盘掘进过程中的切削作用导致围岩应力重分布,未出露护盾前即发生岩爆,围岩剥落、掉块、坍塌形成塌腔。主要采取以下治理措施:

(1)喷射高压水软化围岩,等待应力释放和调整(时间1~2 h)。

(2)初喷C20混凝土(厚5~8 cm)对岩面进行封闭。

(3)初凝后,挂设Ф8 mm钢筋网片和施作Ф25 mm中空锚杆(长3.0~3.5 m),稳固围岩。

(4)复喷C20混凝土(厚10~15 cm),整体厚度不低于15 cm。

(5)借助微震监测、应力测试等预测手段进行观测,确定是否需要按下述措施加强支护:①正洞断面立设H125(I16)全圆型钢拱架,拱架上视空腔情况安装一定的刚性材料与岩面形成有效支撑;②拱架间采用Ф22 mm螺纹钢进行加强连接,环向间距1.0 m,拱部180°范围内挂设Ф8 mm钢筋网片;③拱架外背采用1.5 mm厚铁皮对塌腔进行封闭并埋设Φ80 mm注浆管、排气管,采用C20细石混凝土将拱部塌腔回填密实;④喷射C20混凝土对岩面进行封闭,厚度10~15 cm。

二是出露护盾后岩爆,岭南TBM由于隧洞埋深大、围岩完整性好,因此多发生滞后性岩爆。主要采取以下治理措施:

(1)借助TBM自带的mcnally系统在拱部120°范围内采用Ф18 mm钢筋排辅以超前支护,以及时、有效稳固出露护盾围岩。

(2)正洞断面立设H125(I16)全圆型钢拱架,拱架上视空腔情况安装一定的刚性材料与岩面形成有效支撑。

(3)拱架间采用Ф22 mm螺纹钢进行连接,环向间距1.0 m,拱部120°范围外挂设Ф8 mm钢筋网片。

(4)拱架外背采用1.5 mm厚铁皮对塌腔进行封闭并埋设Φ80 mm注浆管、排气管,采用C20细石混凝土将拱部塌腔回填密实。

(5)喷射C20混凝土对岩面进行封闭,厚度为10~15 cm。

3.2.3 强烈岩爆防治措施

强烈岩爆对施工人员及设备威胁极大,其治理措施尚不够成熟,仍在进一步摸索和探寻之中,围岩在出露护盾前、后采取的主要防治措施如下。

(1)岩爆防治措施。①爆坑及周边围岩喷射高压水,促使应力进一步释放(持续2 h以上);②能量释放后,初喷纳米仿纤维混凝土,厚度8~10 cm;③借助微震监测、应力测试等预测手段进行观测,评估施工风险,确定能否进行下一步作业;④能够作业即按照3.2.2小节所述措施进行加强支护,无法作业则继续进行岩爆排险和等待。

(2)出露护盾后岩爆防治措施。①借助TBM自带的mcnally系统在拱部120°范围内采用Ф22 mm钢筋排辅以超前支护,以及时、有效稳固出露护盾围岩;②正洞断面立设H150~H180(I18~I20)全圆型钢拱架,拱架上视空腔情况安装一定的刚性材料与岩面形成有效支撑,拱架间采用H150半剖型钢进行加强连接,环向间距1.0 m;③采用L1区应急喷浆系统喷射纳米仿纤维混凝土封闭岩面,厚度10~15 cm;④腰部垮塌区域采用垫方木或浇筑混凝土进行支护,以确保作业安全并向前掘进;⑤拱部坍塌区域拱架外背采用1.5 mm铁皮对塌腔进行封闭并埋设Φ80 mm注浆管、排气管,采用C20细石混凝土将拱部塌腔回填密实;⑥喷射C20混凝土对岩面进行封闭,厚度10~15 cm。

3.2.4 极强岩爆防治措施

极强岩爆风险极大,目前在应对极强岩爆方面经验较少,稍有不慎将引起灾难性后果。在极强岩爆地段,现场遵循“前方地质不探明不开挖、施工方案未充分论证不开挖、后部支护体系不稳固不施工”的原则,主要采取以下防治措施:实施超前应力解除爆破(中部5 m、拱部10~20 m)降低岩爆等级;等待、观测岩爆是否降级,降级则按照强烈岩爆防治措施进行治理,未降级则停工召开岩爆专项方案研讨会,对TBM工法施工可行性进行分析;如果TBM法可继续施工,则建议采取侧方导洞法,如果TBM法施工风险极高,则改为钻爆法施工。

引汉济渭岭南敞开式TBM岩爆防治流程见图2。

4 突涌水应对研究

引汉济渭秦岭隧洞TBM施工段地表水较丰富,主要为萝卜峪沟、木河、东木河,为常年流水沟,水量较大,水量随季节性变化较大,夏季易发山洪,地下水为基岩裂隙水,水量较丰富[6]。岭南TBM标段桩号K28+058—K28+880洞段设计正常涌水流量164 m3/d,最大涌水量328 m3/d;桩号K28+880—K44+000洞段设计正常涌水量6 116 m3/d,最大涌水量12 226 m3/d。实际开挖出水量及采取应对措施后出水量局部统计见表3。

渗涌水成因及地质构造的复杂性,造成出水形式多样化,按照“以堵为主、堵排结合、限量排放,减少抽排”的思想,遵循“先拱脚后顶拱再边墙、先无水孔再小水孔、遇集中出水则预留”的总体原则,采用不同的工艺组合、技术参数和材料,大幅降低隧洞涌水量。按照“大管配小管、永临结合、方便现场施工”的原则对隧洞排水系统进行配置,并在充分利用现有排水资源的基础上进行优化调整,进而实现对隧洞涌水的有效治理,避免了设备被淹风险。

4.1 超前探水技术研究

为应对隧洞突涌水带来的施工风险,引进激发极化超前探水预测前方突涌水情况,其主要原理为:在向地下供入稳定电流的情况下测量电极之间的电位差,电位差随着时间变化趋于稳定的饱和值;断开供电电流后,电位差随时间缓慢下降并趋于零,如图3所示。

通過对激发极化法中极化率、电阻率以及半衰时之差等参数进行分析和反演,得到掌子面前方岩体的电阻率、极化率结构[7],激发极化形成三维成像,实现掌子面前方30 m左右的探测效果评价。借助激发极化对掌子面前方围岩渗水情况进行初步评估,之后对隧洞抽排水能力与出水量进行全面对比分析,并据此配置足够的排水设施,避免设备被淹。

4.2 硬岩堵水技术研究

为有效控制隧洞渗涌水量,减小洞内抽排水压力,结合引汉济渭秦岭隧洞出现的渗涌水情况,通过对隧洞突涌水机理进行分析,开展了常规堵水注浆技术研究及新型堵水注浆技术模拟试验研究,因地制宜地提出了“钻孔分流+表面嵌缝+浅层封堵+深层加固”隧道断面的分流与加固方案,采用特殊浆材灌浆方法对洞内出水段落进行径向注浆,取得了明显效果,具体施工工艺见图4。

(1)钻孔分流。目的是全方位分流裂隙水,降低水压。根据岩面出水量和水压大小,在裂隙两侧由浅入深布置一定数量的分流孔,以形成多条出水路径。当遇到多条裂隙面时,钻孔尽量与主裂隙面或岩体结构面斜交,钻孔角度以穿透多条裂隙为准,最大程度分流更多裂隙水,见图5。

(2)分流减压。选择一定数量出水流量大、出水深度深的孔作为分流减压孔,必要时可以扩大孔径,通过镶铸带高压球阀的无缝钢管引流,作为分流减压孔的同时,也可作为后期围岩闭水试验孔和灌浆孔。

(3)表面嵌缝。通过布设分流减压孔和集中引排孔,围岩表面裂隙出水量、水压力势必降低,及时对主裂隙和影响范围内的次生裂隙进行表面嵌缝,防止下步灌浆堵水时大面积出现串浆、漏浆现象。

(4)浅层封堵。对于大流量和散状发育的地下水,坚持先浅层后深层的封堵原则,即对大流量出水区域周边影响范围的洞段先集中进行浅层封堵灌浆,以便后期对集中出水区域灌浆封堵后,防止地下水通过周围浅层裂隙流出,從而行成新的出水通道,孔深3.5 m,孔间距1.0 m×1.0 m,梅花形布置,孔向横穿裂隙为主。

(5)深层加固。通过布设深层加固孔注浆实现,在大流量地下水出露区附近钻孔,孔深5~6 m,孔间距0.5 m×0.5 m,钻孔以横穿裂隙为主。注浆顺序宜先仰拱后边顶拱,以防地下水通过裂隙向底板扩散,如图6所示。

4.3 排水设计研究

(1)涌水量确定。结合设计资料及已掘进段涌水情况,适当考虑一定的富余能力(安全系数为1.2),为排水能力配置提供依据。

(2)排水方案布置。主洞排水设置五级永久泵站+TBM随机泵站,相邻两级永久泵站间距约2.0 km,掌子面涌水由各级泵站从内向外逐级抽排至3#支洞上游水仓,再从支洞抽排至洞外。

(3)水管配置。按照“大管配小管、永临结合、方便现场施工”的原则进行排水管路配置,小管道作为日常排水用,大管道在隧洞出现较大突涌水情况下应急排水启用。

(4)水泵配置。硬岩TBM掘进因石粉含量高,故水泵应尽可能选择潜污泵或者泥浆泵,以降低设备故障率。

5 结 论

针对引汉济渭秦岭隧洞TBM施工段存在的高磨蚀性硬岩、强烈岩爆和突涌水等施工难点,分别总结提出了应对措施,提高了TBM在该类洞段施工的适应能力,主要结论如下。

(1)在高磨蚀性硬岩TBM掘进期间,针对刀具磨损大、掘进效率低、施工成本高等问题,总结得出掘进参数选取宜遵循刀盘高转速、低贯入度,掘进高推力、低扭矩原则;通过加强刀具与围岩适应性研究,合理选择刀具;调整刀盘刮板座结构、易损件改用耐磨材料、优化刀盘喷水结构等刀盘升级措施可有效增加刀盘刀具使用寿命。

(2)针对岩爆给现场带来的施工难题,借助微震监测系统预判岩爆等级,分别就轻微、中等岩爆提出了防治措施,提出了“柔性结合刚性,辅以新材料”的组合工法,总结得出了有效的工作流程。强烈、极强岩爆治理措施尚不够成熟,提出了一些施工建议。

(3)针对隧洞开挖出现的突涌水问题,按照“以堵为主、堵排结合、加强抽排”施工指导思路,提出超前探水技术,通过钻孔分流、表面嵌缝、浅层封堵、深层加固等方式有效降低了围岩出水量。同时针对大量涌水情况提出了对应的排水方案。

参考文献:

[1] 乔世珊,芧承觉,刘春,等.全断面岩石掘进机[M].北京:石油工业出版社,2005:2.

[2] 王梦恕,李典璜,张镜剑,等.岩石隧道掘进机(TBM)施工及工程实例[M].北京:中国铁道出版社,2004:1-3.

[3] 翟进营.TBM法隧道施工的现状及未来发展[J].隧道建设,2002,22(4):60-63.

[4] 彭道富,李忠献.特长隧道TBM掘进施工技术研究[J].岩土工程学报,2003,25(2):179-183.

[5] 杜彦良,杜立杰.全断面岩石隧道掘进机:系统原理及集成设计[M].武汉:华中科技大学出版社, 2011:1.

[6] 黄俊阁.高磨蚀性硬岩地段敞开式TBM掘进参数优化和适应性研究[J].水利水电技术,2017,48(8):90-95.

[7] 刘泉维.综合地球物理方法在围岩探测中的应用及分析[J].土工基础,2017,31(3):372-377.

【责任编辑 张华岩】