基于CRUISE的纯电动汽车系统设计与仿真研究

摘 要:根据整车性能指标,分析电桥、电机、减速器、电池等关键部件的设计需求,利用CRUISE仿真软件,建立系统结构和控制模型,采用矩阵输入方法,完成速比的匹配优化、电池电量的确定、电机的验证,仿真结果表明,动力系统的选型匹配对整车动力性和经济性影响很大,同时该研究可以指导纯电动汽车的系统开发。

关键词:纯电动汽车;电桥参数匹配;速比优化

0 引言

近十年新能源汽车产业取得了飞速发展,越来越多的纯电动汽车产品走向个人市场,纯电动汽车的行驶环境也越来越复杂,如何开发一款高效节能的纯电动汽车,不论在常温还是高低温环境中,都能表现出良好的动力性能与续驶里程,显得尤为重要。驱动系统是纯电动汽车的核心部件,合理的动力系统参数匹配能够最大程度地提高纯电动汽车的动力性和能耗经济性[1]。

1 系统方案设计

1.1 动力系统结构

高压动力电池作为电动汽车唯一的动力源,通过电机及控制器将电能转化为机械能来驱动整车。目前普通开发的动力电池类型为锂电池,拥有高能量密度和高功率密度,电动机应用广泛的是永磁同步电机和交流异步电机,本文选用的是三元锂电池和永磁同步电机、单速比变速系统构成的电动汽车动力系统。当汽车起步加速和正常行驶时,电池给电机供电驱动车轮,当汽车滑行或制动时,电机作为发电机给动力电池充电,从而实现能量回收。

1.2 整车目标及关键参数

1.3 电桥参数确定

随着电驱动技术的发展,三合一产品越来越多,集成度高,效率高,本文首先确定电桥的基本参数,有更多的组合方案可供选择和选取最优方案。

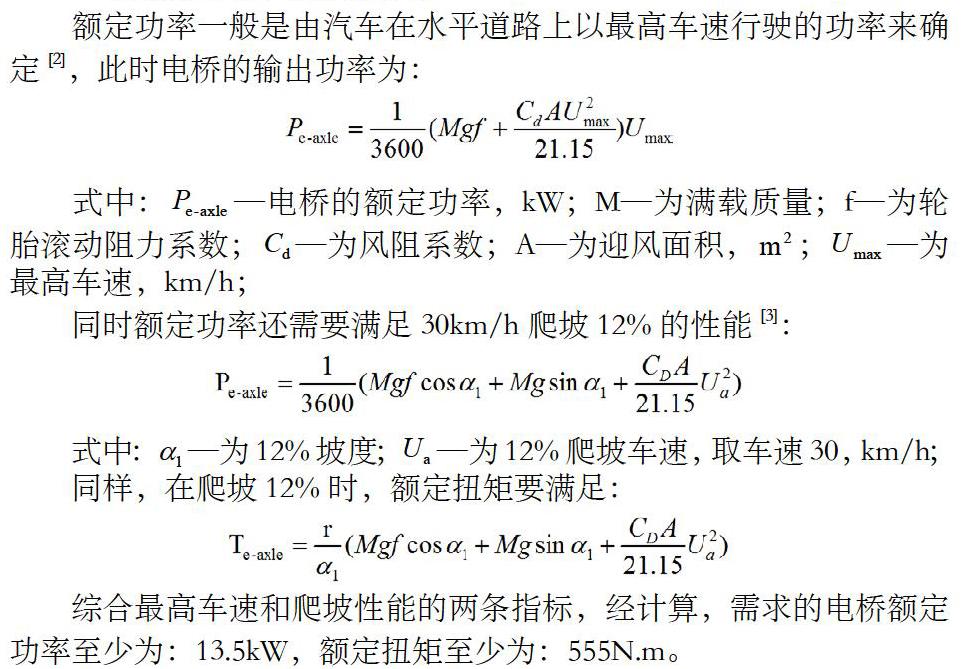

1.3.1 电桥额定功率和额定扭矩

额定功率一般是由汽车在水平道路上以最高车速行驶的功率来确定[2],此时电桥的输出功率为:

式中:—电桥的额定功率,kW;M—为满载质量;f—为轮胎滚动阻力系数;—为风阻系数;A—为迎风面积,;—为最高车速,km/h;

同时额定功率还需要满足30km/h爬坡12%的性能[3]:

式中:—為12%坡度;—为12%爬坡车速,取车速30,km/h;

同样,在爬坡12%时,额定扭矩要满足:

综合最高车速和爬坡性能的两条指标,经计算,需求的电桥额定功率至少为:13.5kW,额定扭矩至少为:555N.m。

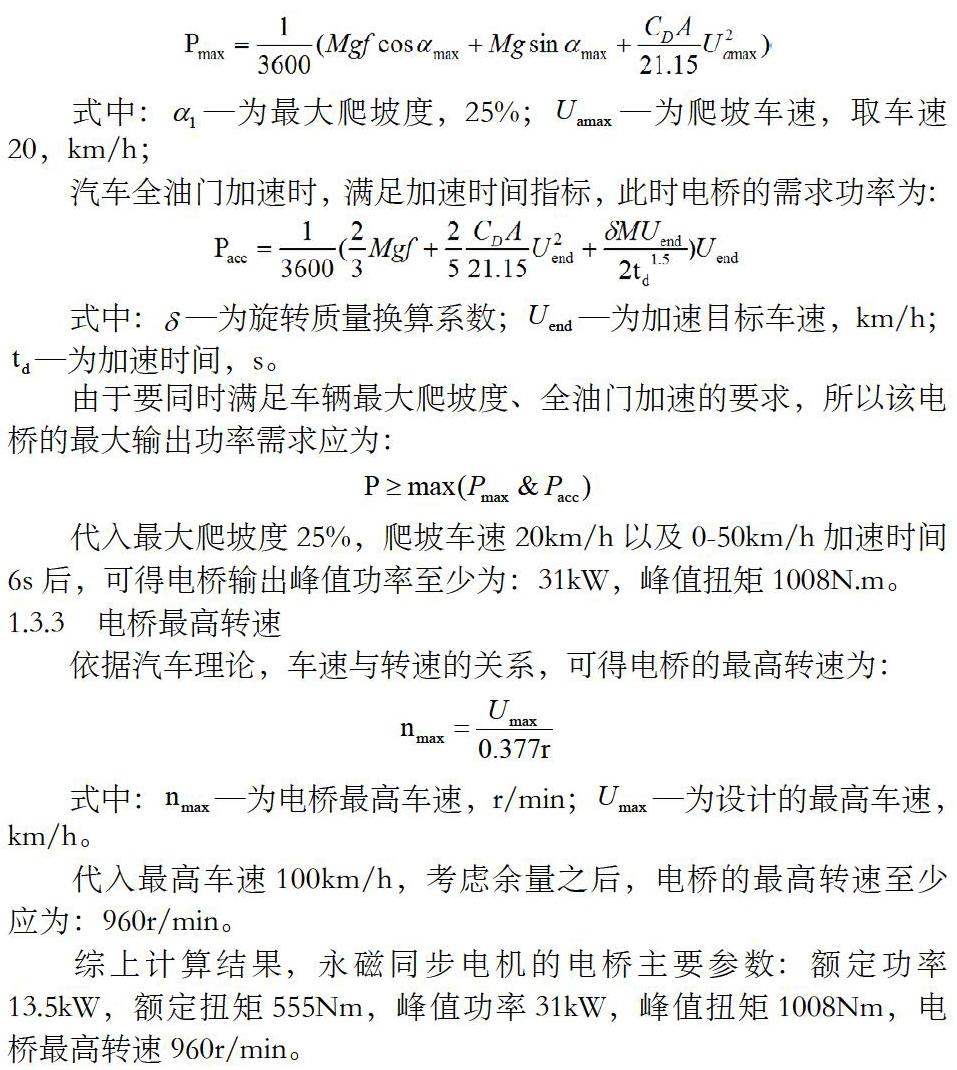

1.3.2 电桥峰值功率和峰值扭矩

电机的峰值功率一般出现在最大爬坡度和全油门加速时,其中满足最大爬坡时,电桥的峰值功率如下:

式中:—为最大爬坡度,25%;—为爬坡车速,取车速20,km/h;

汽车全油门加速时,满足加速时间指标,此时电桥的需求功率为:

式中:—为旋转质量换算系数;—为加速目标车速,km/h;—为加速时间,s。

由于要同时满足车辆最大爬坡度、全油门加速的要求,所以该电桥的最大输出功率需求应为:

代入最大爬坡度25%,爬坡车速20km/h以及0-50km/h加速时间6s后,可得电桥输出峰值功率至少为:31kW,峰值扭矩1008N.m。

1.3.3 电桥最高转速

依据汽车理论,车速与转速的关系,可得电桥的最高转速为:

式中:—为电桥最高车速,r/min;—为设计的最高车速,km/h。

代入最高车速100km/h,考虑余量之后,电桥的最高转速至少应为:960r/min。

综上计算结果,永磁同步电机的电桥主要参数:额定功率13.5kW,额定扭矩555Nm,峰值功率31kW,峰值扭矩1008Nm,电桥最高转速960r/min。

2 基于CRUISE的建模及优化仿真

AVL开发的CRUISE软件主要是研究整车动力性、经济性、排放性能及制动性能的软件,其模块化的建模理念,可以便捷地搭建不同布置结构的车辆模型,本文主要借助CRUISE软件进行动力性与经济性仿真研究。

2.1 建模

图1为在CRUISE里面搭建的纯电动单速比驱动架构模型,驱动形式为前置前驱。

2.2 电桥分解及速比优化

本文研究的是采用固定速比减速器的传动系统,对于符合电桥需求的产品进行筛选和优化[3],在速比7.9-9之间,利用CRUISE的矩阵式计算,进行基于经济性的速比优化分析。本研究选择的是欧洲的驾驶循环工况NEDC和中国乘用车工况CLTC-P作为循环行驶工况,计算两种工况下的续驶里程。经过矩阵式分析可知,在传动比8.15-8.35之间,拥有较长的续驶里程,电驱动效率较高,同时也保证较好的动力性能,最后以此速比范围进行产品选型开发。

2.3 动力电池电量确定

续驶里程是纯电动汽车开发的一项重要指标,本文的里程设计指标主要是NEDC工况,目标直接决定了动力电池电量的选取,通常以wh来表示能量源的能量EC的单位,能量的消耗就是循环工况中电池放电功率对时间的积分,电池放电功率就是电池当前工作电压与放电电流的乘积,其定义如下:

式中:u(t)—工作电压(V);i(t)—放电电流(A);t—放电时间(s)。

3 结论

根据驱动系统仿真模型的技术参数需求,最终选取的三合一电驱产品额定/峰值功率(15/35kW),额定/峰值扭矩(530/965Nm),电池可用放电量(27kWh),关键性能分析结果:最高车速(105km/h);0-50km/h加速时间(5.39s);最大爬坡度(28%);NEDC续驶里程(309km);通过仿真分析,整车的动力性能与经济性都满足目标要求,给出电桥总成的需求,可以更加灵活地选择电驱动产品,速比的优化,使得经济性与动力性达到了平衡。本文提出了良好的建模与优化控制方法,使得动力电池、电机以及传动装置达到最佳的匹配关系,同时也可以节约整车开发成本,为指导整车产品开发提供重要的支撑。

参考文献:

[1]徐东.基于蚁群算法的纯电动汽车动力参数优化研究[D].西安:长安大学汽车学院,2015.

[2]余志生.汽车理论[M].5版,北京:机械工业出版,2009.

[3]张奇,符晓玲,李珂,等.纯电动汽车动力系统匹配优化与再生制动策略[D].山东,山东大学控制科学与工程学院.

作者简介:梁新燕(1984-),女,河南卫辉人,本科,主管工程师,主要研究方向:新能源汽车动力系统匹配分析与动力性经济性性能开发。