破损禽蛋分拣装备定位设计与试验

摘要:针对国内禽蛋初加工流水线仍以人工作业为主的现状以及劳动强度大等问题,通过分析现有机械手的优缺点,设计了一种破损禽蛋分拣装备,其具有定位精度高、装备运行稳定性好的特点。通过分析速度PI闭环控制系统及电机S曲线加减速参数二者相互作用对机械手稳定性的影响,确定了机械手最佳工作参数的组合。对分拣装备定位作业效果进行试验,结果表明,各项指标达到国家相关标准技术要求,该研究初步可用于禽蛋初加工流水线。

关键词:破损;禽蛋;分拣;定位;试验

0 引言

目前,我国的破损禽蛋检测及分拣作业仍以人工作业为主,工作强度大,生产效率低。因此,研制一款造价低廉、适应性强、检测精度和速度高的破损禽蛋分拣装备势在必行。

文献[1]结合应用凸包算法,可以快速准确提取出群体鸡蛋图像上的特征参数,并按尺寸大小与扁圆程度进行分级,其正确率分别为90.5%和89.3%。

在家禽生产中,种蛋的筛选是影响孵化成效的直接因素,用小波变换求长短轴的方法,可以占用少量的存储空间和时间,提高运算效率[2]。

文献[3]基于偏振光和聚类分析对皮蛋壳裂纹进行无损检测。

文献[4]通过机器视觉检测系统进行鸡蛋的图像处理分析,可以完成鸡蛋的初步分级。

文献[5]通过DSP处理可以判断禽蛋蛋壳是否出现破损。

文献[6]采用机器视觉技术和支持向量机等技术手段,分析无裂纹蛋和裂纹蛋在图像上的差异,可以实现蛋壳裂纹的自动识别。

本文设计了符合实际且应用面广的圆柱坐标机械臂结构;并设计了由光电编码器构成的闭环系统,使机械臂定位精确度更高;采用双目立体视觉技术,实现机械臂对破损禽蛋的自动定位,并吸附破损禽蛋到指定存放箱。

1 材料与方法

1.1 机械结构及其工作原理

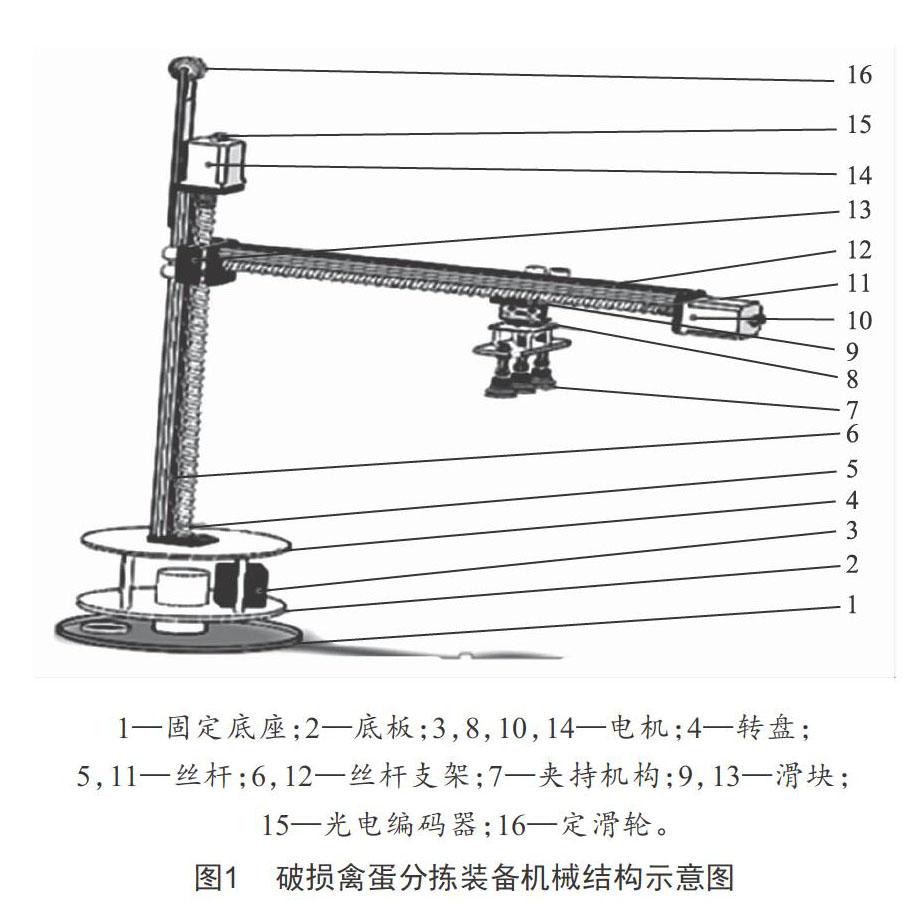

为达到破损禽蛋定位过程中的高精度性要求,经对禽蛋加工厂进行分析研制出一种新型破损禽蛋分拣装备。该装备的传动装置主要由末端执行器——带缓冲装置的吸盘机构和笛卡尔圆柱坐标机械手两部分组成,机械手和执行末端结构图如图1所示。

其中:定滑轮用于防止悬臂梁负载过大导致梁的倾斜;光电编码器用于构成闭环系统的检测装置;吸盘与真空电磁阀、真空泵及继电器构成气动系统,实现吸附功能;限位开关用于提高设备的安全性能。

手臂运动是通过依靠固定在底座1上一号电机3使手臂实现旋转功能;依靠一号丝杆支架6与一号丝杆5配合安装,并通过安装在其顶端的二号电机14驱动,使手臂实现升降功能;依靠一号滑块9与一号丝杆5构成滚珠丝杆滑动配合,将二号丝杆支架12水平固定安装在一号滑块9上且二号丝杆11安装在二号丝杆支架12之间,并通过安装在其右端的三号电机10驱动,使手臂实现横向运动功能。

1.2 机械手控制系统设计

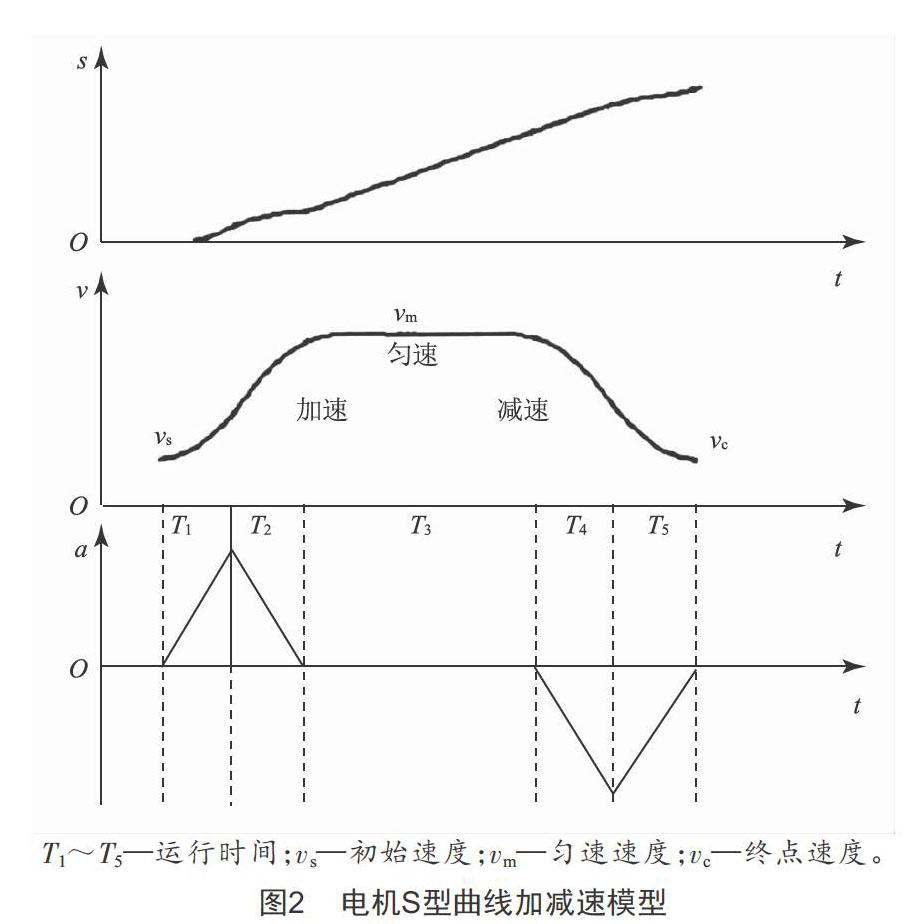

本文提出用电机S型曲线作为电机加减速控制算法。这种算法不但参数少,而且可控性强,是一种适用于机械手定位禽蛋的电机控制算法。这种算法相对于梯形算法,能保证速度、加速度连续,有效减少工作时间,满足吸附破损禽蛋的实时性要求。

1.2.1 电机S型曲线

电机S型曲线加减速模型如图2所示,假设电机的初始速度为vs,在T1时间中电机做加速度a增加的变加速运动,在T2时间中电机做加速度a减小的变加速运动,使电机稳定快速地达到最大速度vm并匀速保持T3时间,在T4、T5运行時间阶段电机做变减速运动,终点速度vc与初始速度vs一致。

运用THKDSP-1实验平台进行设计,根据现有电机速度PI参数确定了比例系数为0.244 1和0.500 0、微分系数为0.000 3和0.002 5、积分系数保持0.002 4不变的三种动态参数。应用THKDSP-1实验平台的运动控制模块对电机进行仿真分析。

比例控制Kpn加大,可以使系统动作灵敏,速度加快;但Kpn偏大,振荡次数增多,调节时间加长;当Kpn太大时,系统处于不稳定状态,Kpn太小,系统动作缓慢。同时,当Kin取得合适值时,可以减少系统的超调量,提高系统的稳定性,但当Kin太大时,其调节时间太长,系统的快速性降低。

1.2.2 电机S型曲线控制算法利用定时器的工作原理

由于考虑到DMA虽不占用CPU但是占用总线,而STM32定时器具有的级联功能能解决此问题,同时可提高电机的运行效果和CPU的效率,因此本项目设计的是基于定时器的级联或DMA方式步进电机S曲线控制算法。

1.3 机器视觉定位系统设计

机器视觉系统在此项目中的应用可以分为两大方面,一方面是破损禽蛋的检测,另一方面是破损禽蛋坐标的标定及反馈。

1.3.1 破损禽蛋的检测

为避免光照强弱对检测结果的干扰,对于图像的处理在HSV空间的H通道进行。对每个禽蛋的对应区域进行Canny边缘提取,得到一组图像A;进行自适应阈值处理,得到另一组图像B。容器A中的每个图像与容器B中的对应图像相减得到的目标图像如图3所示。

1.3.2 破损禽蛋坐标的标定及反馈

破损鸡蛋坐标的标定分为三步,第一步是利用含有已知长度黑线的破损禽蛋检测图得到黑线的像素长度,从而知道图像坐标与实际机械坐标的换算关系;第二步是对灰度处理后的图像进行霍夫圆检测得到禽蛋中心点的像素坐标,再换算成二维机械坐标;第三步是通过超声波测距仪检测禽蛋的高度坐标,通过串口通信将坐标传递给STM32。

2 结果分析

通过对机械手电机速度PI参数、电机加减速S模型结构参数和机器视觉定位工作参数的试验,确实了最优的电机速度PI参数和电机加减速S模型结构参数组合,即速度PI参数比例系统Kpn为0.244 1,积分系数Kin为0.000 3,微分Kcorn为0.002 4;S模型结构中加加速时间M_FRE_AA为0.3 s,匀加速时间M_T_UA为0.6 s,减加速时间M_T_RA为0.2 s,加减速时间M_FRE_AR为0.2 s,匀减速时间M_T_UR为0.6 s,减减速时间M_T_RR为0.3 s;电机工作最高速度为300 r/min。采用以上参数对破损禽蛋分拣装备整机作业效果进行测试。机械手距离静态破损禽蛋设定为300 mm,连续作业3次,每次对禽蛋坐标进行测试。

2.1 电机运动稳定性

机械手在进行定位的过程中,控制电机的频率变化时刻影响着电机运动速度的变化,即在3次连续作业状态下,在0.7 s、1.4 s、2.1 s三个同一时间段采样所测得控制电机的频率变化数据如表1所示。

2.2 机械手对破损禽蛋定位的准确率

需要测量机械手执行末端部分到指定坐标数据并进行误差分析,其中定位过程是以机械手旋转轴为基准,坐标为(200,0,300),结果如表2所示。

由表1和表2可知,在3次连续作业过程中,电机在0.7 s、1.4 s、2.1 s时,其频率平均值分别是2 466.67 Hz、9 733.33 Hz、5 233.33 Hz,频率在平均值上下波动,误差控制在0%~1%范围内,说明电机运动较稳定。同时,计算出机械手执行末端部分距离破损禽蛋坐标均方差为8.66 mm2、6.888 9 mm2,由此可知,横向位置和上升位置与原坐标中X、Z值大体一致。

对于任何坐标来说,Z值是根据机械手上升高度确定,而X、Y值则是根据旋转角度三角公式确定:

X=Asin C

Y=Acos C

式中:C为机械手旋转角度。

3 总结与讨论

(1)电机工作参数分析结果表明,电机的稳定性随着速度PI闭环控制系统参数及S型曲线参数的改变而改变,通过分析PI闭环控制系统和S型曲线二者交互作用对电机稳定性的影响,确定了各关键工作参数。

(2)对安装好吸盘机构的机械手进行定位作业效果试验,结果表明,机械手在工作过程中电机速度误差在1%范围之内,而其定位误差也较小,各项指标达到国家相关指标要求。

(3)对于机械手在禽蛋初加工流水线环境下出现的振动特性及动态视觉定位还需要进一步研究。

[参考文献]

[1] 段宇飞,王巧华,李小明,等.基于凸包算法的鸡蛋尺寸形状在线视觉高通量检测方法[J].农业工程学报,2016,32(15):282-288.

[2] 马秀莲,崔业勤.小波分析的种蛋蛋形指数提取研究[J].中国家禽,2012,34(13):64-65.

[3] 王芳,文友先,谭佐军,等.基于偏振光和聚类分析的皮蛋壳裂纹无损检测[J].农业工程学报,2014,30(9):249-255.

[4] 王亮,郁志宏,温鹿,等.鸡蛋自动检测分级与包装装置的设计[J].农机化研究,2013(3):117-120.

[5] 王至秋,李胜多,纪晶,等.禽蛋检测与装箱自动化装置设计[J].食品工业,2016,37(1):226-231.

[6] 熊利荣,谢灿,祝志慧.基于Adaboosting_SVM算法的多特征蛋壳裂纹识别[J].华中农业大学学报,2015,34(2):136-140.

收稿日期:2020-07-07

作者简介:崔航浩(1997—),男,山東枣庄人,在读硕士研究生,研究方向:智能制造。