中药材提取自动投料系统的应用

冷胡峰 万小伟 龙勇涛

摘要:中药材提取过程中所需要的批次物料是根据工艺要求经过称重、配比后,通过周转投运至提取罐进行煎煮提取。鉴于此,介绍了中药材提取自动投料系统,能够实现前处理接料、称重、信息录入、在线缓存、投料编组、提升输送、投料前缓存、翻转投料及除尘、信息校验、周转桶清洗、除水烘干、渣液排放等过程,自动化程度高,大大降低了劳动强度,提高了工作效率,减少了人工物料污染,具有积极的现实意义。

关键词:中药材提取;自动投料;缓存系统

0 引言

中药材提取前的物料配比、投料过程,一直以来是一个需要消耗大量劳动力的工序,在物料周转和缓存过程中,存在现场环境脏、乱、差等现象,由于需要大量的人工参与,也会存在一定的人工、物料交叉感染风险,同时人工转运速度慢,影响生产效率。如果采用自动化投料,自动完成物料的接料、配比称重、缓存、运输等过程,可降低劳动强度,改善现场工作环境,防止物料交叉污染,提高生产效率。

1 工作过程

中药材投料系统由称重喂料系统、智能缓存系统、提升输送系统、投料前缓存系统、翻转投料系统、清洗系统、信息条码跟踪系统及计算机信息系统组成,实现了料桶输送、喂料、称重、缓存、投料、清洗等功能。该系统能够实现前处理接料、称重、信息录入、在线缓存、投料编组、提升输送、投料前缓存、翻转投料及除尘、信息校验、空桶返回及清洗冲渣、除水烘干、渣液排出等流程。通过系统协同配合,实现各生产环节精准控制,完成产品配方管理。开发伺服系统、电子标签信息跟踪系统等,实现基础信息的绑定、跟踪、反馈,实现了中药材品名、批号、生产日期等基础信息实时采集、绑定、跟踪、反馈,过程监控可视化,生产过程参数化。

2 关键技术

2.1 在线自动精准称量、喂料功能

根据不同物料生产工艺所设定的不同生产工艺参数(品种配方、处方量),通过周转料桶进行接料,装好药材的周转料桶在输送平台上进行自動称重以及称重复核,重量偏差控制在3‰以内,每个周转容器上配有RFID卡,每个RFID内容为周转容器号和物料信息,周转箱号具有唯一性。料桶接收物料经过称重复核后,由穿梭车将其运输至需要暂存的货位进行物料暂存。

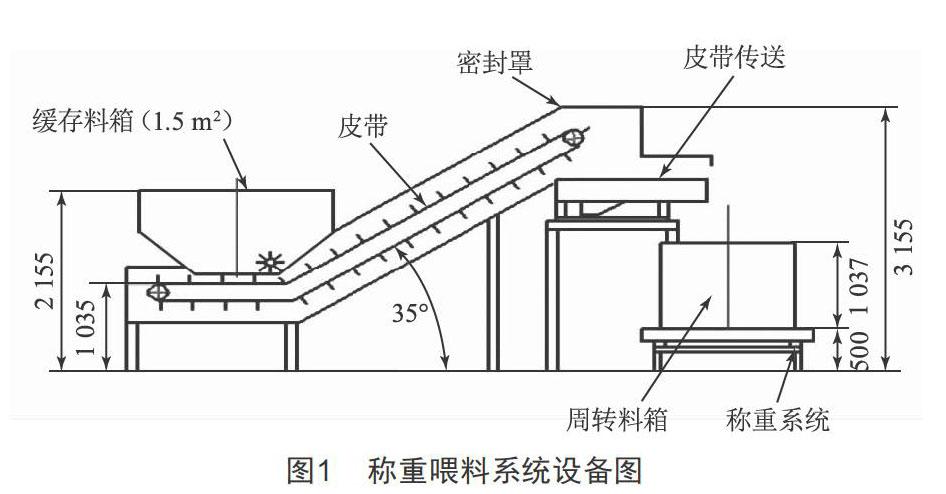

如图1所示,经过前处理的物料经输送进入缓存料箱,当称重系统传感器检测到缺物料较多时,为了保证喂料效率,爬坡皮带和水平皮带以同样的速度快速喂料,当称重系统传感器检测到料箱(周转料箱)内物料重量接近设定重量值后,爬坡皮带和水平皮带减速,为了使水平皮带上的物料均匀分布,保证喂料精度,爬坡皮带和水平皮带会使用不同的传送速度。利用速度差,实现精准喂料。

2.2 智能缓存功能

缓存部分料斗内有多种物料配比,可以通过计算机信息管理系统对缓存位信息进行自动管理,能够根据需求提示或显示料桶存放的位置。在物料智能缓存系统中,核心设备是货叉式智能穿梭车(图2),它配合智能缓存调度系统完成物料的存入和取出。穿梭车输送系统由穿梭车单车、穿梭车控制系统、穿梭车供电滑触线系统、穿梭车运行双轨道系统、其他辅助器材组成。穿梭车上安装有确保安全运行的检测及联锁装置,并且首次将堆垛机上的双向货叉应用在了穿梭车上,采用穿梭车和滚筒线或链条机配合使用的方式实现物流输送功能,动作节拍快,不用提前调整方向,只要根据逻辑关系编好程序即可实现自动向两侧缓存。该机构结构简单,完全省去旋转部件,通过货叉实现调整方向和移出两个功能,降低了机构的复杂性,也降低了机构出错的风险,精度高,充分保证了缓存过程中的定位精度,而左右完全对称,也保证了两侧缓存的对称精度。

2.3 提升输送系统

提升输送设备如图3所示,主要工作是将物料智能缓存系统中存储的物料输送至投料前缓存系统中。提升机是利用升降平台的上下往复运动来实现物料的垂直输送,升降平台上可安装不同种类的输送设备,并与出入口输送设备相配合,使输送过程实现完全自动化。升降平台的上下行程均可输送物料,在升降平台的一个循环过程中可使物料同时双方向流动。提升行程范围大,输送量随着行程的增加而减少。升降平台靠提升链条与主机架连接,并有滚轮和导轨导向,提升链条的另一端与平衡配重块连接。升降平台上可安装辊式输送机或链式输送机。往复式提升机形式多样、布置灵活,物料可以从各个方向上进出提升机,便于生产设备布局;承载范围大,可设置各种安全装置,提高设备运行的安全性,适用于各个行业的垂直输送。

2.4 投料前缓存系统

投料前缓存系统(图4)主要用于缓存需要进行投料的物料。采用辊式输送机进行缓存,辊式输送机是配合堆垛机实现托盘货物出入自动化立体仓库的主要设备之一,其依靠环链传递扭矩,驱动辊筒来连续地输送物料,具有噪声低、输送平稳、承载大、性能优异、外型美观等优点。辊式输送机主要由机架辊道组件、支腿、驱动架、链条、防护罩等经连接件组合而成,以马达驱动链条牵引驱动滚筒,驱动滚筒采用级连式传动驱动其他滚筒到达输送物料的搬运机械。机架辊筒组件由机架和辊筒组成,辊筒轴和机架采用螺栓连接,辊筒轴的两端有内螺纹孔,通过辊筒轴与两片机架的连接增强了机架的刚性。支腿数量取决于辊式输送机的长度和负载重量。辊筒传动是由电机链轮通过链条传动其上的2根辊筒,各辊筒按一定间距排列,每根辊筒上有一个双排链轮,再由这2根辊筒一环套一环依次传动其余辊筒,各驱动辊筒的连续运行带动单元负载向前运行。

电机在驱动架上居中,电机链条通过驱动架上的螺栓进行张紧,根据输送系统布局和空间大小放置在内侧或外侧。驱动装置采用SEW电机减速机链条驱动。

2.5 智能投料系统

采用翻转投料设备将投料前缓存部分的物料投至相对应的投料口,其主体为龙门式桁架结构,即五轴龙门机械手,具体实现方式为:采用五轴龙门机械手(图5)实现工艺要求的两侧翻转投料,通过X、Y、Z三轴实现不同投料口、取料斗和送空料斗的定位,通过夹抱和旋转实现翻转投料过程。料斗的输送、提升、旋转均采用伦茨电机驱动方式,其中输送、提升、旋转均伺服变频控制,充分保证各部分的实现精度。整个投料过程智能化、自动化,旋转采用伺服电机驱动,旋转速度和旋转角度可自动控制,并且根据不同的药材可自动做适当调整,满足不同物料投送的要求。

2.6 清洗系统

随着制药行业企业规模的不断扩大及自动提升混合机的普及,容器(料桶等)清洗成了固体制剂生产中的重要环节,这就使得制药企业对容器(料桶等)清洗的效率和质量提出了更高的要求。全自动容器洗涤烘干机能对容器的内外部进行彻底清洗烘干,完全符合药品生产的GMP要求。该机采用高压、高温清洗原理,通过高压泵在管道内对清洗介质进行提压,然后由各部的喷嘴喷射出高压液滴,将容器的内外彻底清洗干净,再采用常温洁净风风淋,将容器壁上的液滴吹净,其后用50 ℃的洁净风进行烘干,最后用常温洁净风将容器冷却至常温。工作时,只需将所需清洗的容器安放到洗涤机的箱体内就位,启动自动清洗程序,即可完成容器的清洗、烘干和冷却。

2.7 信息条码跟踪系统

采用信息条码跟踪系统,对产品信息的绑定、跟踪、分类、存储以及出入库实行智能化管理。对物料信息进行全程跟踪,在每个周转容器上均配有唯一标识条码,条码内容为周转容器号和物料信息,能记录和读取产品名称、批号、生产日期、状态、重量等。通过在不同位置扫描不同物品的不同条码,可将条码上的信息传递给系统,实施物品信息跟踪。通过对周转容器工序间转运的自动化控制及过程监控,实现监控显示可视化,生产过程控制参数化;并减少人为信息差错,提高产品质量的稳定性,为实现生产管理全流程信息可追溯提供数据支持。

3 结语

应用中药材提取自动投料系统,能够自动完成物料的接料、配比称重、缓存、运输等过程,大大降低了人工劳动强度,改善了现场工作环境;同时能够防止人为的物料交叉污染,提高生产效率,因而具有积极的现实意义。

收稿日期:2020-08-06

作者简介:冷胡峰(1986—),男,江西九江人,助理工程师,研究方向:生物制药设备技术。