鞍钢烧结成品自动取样化检验系统应用实践

于明珠,夏铁玉,曹炳发,张崇

(1.鞍钢股份有限公司炼铁总厂,辽宁 鞍山114021;2.鞍钢股份有限公司投资规划部,辽宁 鞍山114021)

鞍钢股份有限公司炼铁总厂二烧、三烧成品自动取样化检验系统包含二烧和三烧作业区的烧结矿全自动采制样系统和全自动样品风送系统,铁化化验室全自动检验分析系统。该套自动取样化检验设备由上海宝钢工业技术服务有限公司与上海冬暄赫尔斯测控技术有限公司联合开发,在传统取样分析设备基础上,利用风力送样、机械手操作、一体化化检验,实现了全程智能化作业,是国内烧结取样制样自动化检验唯一成功实施案例。本文对此系统的工作流程、系统特点及鞍钢二烧的应用效果进行了介绍。

1 工艺简介

烧结成品自动取样化检验系统能够实现烧结矿化检验过程采样、制样、送样、分析和数据上传的全流程自动控制,具有在线提供烧结成品矿粒度分级、自动配鼓并自动计算转鼓指数、低温还原样制备、化学样制备、自动样品风送至800 m以外炼铁实验室、自动制成X荧光分析所需的样品、自动分析烧结矿各种化学成分并上传至上级管理部门的功能。该设备现代化水平显著提升,缩短了烧结矿分析时间,能及时为管理部门提供相关数据,为调整配矿提供有效数据支撑,有助于提高烧结矿指标的稳定性。

2 烧结成品自动取样化检验系统

2.1 烧结成品自动取制样系统

烧结成品自动取样系统工作流程为采样→配样→破碎→缩分→筛分→微粉碎→转鼓→筛分→全自动风送系统→全自动检验分析系统。鞍钢二烧作业区全自动取制样系统流程如图1所示。

2.1.1 采样方式

每台烧结机每2 h取一次样,所采集的样品进入系统进行后续制样及相关试验。

2.1.2 一次采样

2台一次采样机分别布置在烧结筛分楼后出厂皮带机的落料口处,从带式输送机的头部滚筒落料处取得样品,根据颗粒大小将样品分为大于12 mm和小于12 mm两部分,按照质量比例配置成分样和粒度样,将试样通过送样皮带机和提升装置送到制样楼内。根据皮带称上称量信号自动跟踪,采用变频无级调速方式调整采样机旋转截取速度,确保每次截取的质量相同。

2.1.3 成分试样调制单元

样品通过皮带输送机进入试验楼内,以均匀的速度经过单斗提升机、皮带给料机、送样皮带给料机后到达破碎机破碎到13 mm以下,然后通过可逆皮带输送机(变频调速)正转进入直线缩分机缩分,进入破碎机破碎到6.3 mm以下后,再进入可逆皮带输送机(变频调速)按所设速度均匀送入立式旋转缩分机进行缩分,缩分后其中1.2 kg样品通过微型电磁振动给料器进入微粉碎机粉碎至0.15 mm以下,另一部分样品返回主系统皮带机。

2.1.4 粒度筛分单元

筛分粒级分别为40、25、16、10、5、-5 mm。样品通过皮带输送机进入试验楼内,以均匀的速度经过单斗提升机、皮带给料机、调速皮带给料机进入振幅和频率可调的直线振筛机,并保证样品经过筛分后粒级无损伤,按规定程序进行粒度筛分考核。经过筛分后,根据样品各自重量自动计算出各粒级的百分含量,并根据百分含量计算出样品的平均粒度(MS)。

2.1.5 转鼓指数测定单元

筛分后将10~16 mm、16~25 mm、25~40 mm粒级的样品通过减量称按比例配成(15±0.15)kg的样品,经皮带给料机进入全自动转鼓,进行转鼓指数试验,并防止试样损失和污染环境。转鼓试验完成后需静鼓2 min,并将试样全部送入鼓下机械筛,将试样筛分成≥6.3 mm和<6.3 mm两个部分。然后依次进入料斗称出重量,系统据此计算出试样的转鼓指数。

2.1.6 物理冶金性能试样收集单元

直线缩分机按一定比例缩分得到10 kg样品(13 mm粒级)送入单层双网筛(筛孔10 mm、12.5 mm),筛分出>12.5 mm、10~12.5 mm、<10 mm三个粒级的样品。其中10~12.5 mm粒级的样品通过溜管进入低温还原样收集器(不少于2 kg),人工拿取。

2.1.7 还原试验样品的后续处理

试验室得到2个10~12.5 mm粒级的约4 kg样品后,将其分成2份各2kg,一份作为低温粉化样品(500 g,每24 h做一次,其余保管);一份用10 mm小方孔筛得到10~12.5 mm样品与第二个周期的样品合并,每24 h做一次还原样。还原样品的制备在控制上设计成可选模式。

2.2 全自动样品风送系统和全自动化检验分析系统

(1)机械手将0.147 mm(100目)约100 g的样品倒入在等待位上的试样盒(俗称炮弹)中,试样盒自动闭盖,通过发送站发送至分析试验室的接收站,试验室接收站接收到试样盒后,样盒盖自动打开。

(2)化验室机械手拿出样盒,将样盒中的样品倒入等待位上的试样杯中,样盒放回到接收站,盒盖自动盖上,样盒自动返回发送站,自动开盖,对样盒进行清洗后,放回等待位。

(3)试样杯由机械手送入自动缩分机,一部分约50 g自动备样保存,一部分50 g进入全自动制样装置,样品通过定量、自动加入粘结剂、细磨、压块(试样杯由机械手返回到等待位上),加工后的样品由机械手自动送入出料皮带。

(4)人工在出料皮带的出料口拿出样品,进行荧光分析,分析结果上传至上位机。

(5)分析后的样品放回到制样装置中,将样品破碎,破碎的样品通过除尘被抽走,压制样品的钢环被放置在等待位重复使用。

3 系统特点

烧结成品自动取样化检验系统采用集中一体化钢结构取制样楼,烧结机每2 h自动取制样一次,所有试样接收、不同工序间的搬运、试样输出等动作均由中央机器人完成,具有渣样初碎、吸铁、定量、研磨、压片、清扫六大功能,并实现视频监控、试样远程气力输送、全自动化检验分析,全程无需人工干预。

(1)采用德国赫尔佐格的气力管道输送和接收系统实现远程输送。样盒的远程气力输送系统见图2。

图2 样盒的远程气力输送系统Fig.2 Long-distance Sample-sending System by Pneumatic Power

(2)应用一体化的德国赫尔佐格化检验设备和ABB的机械手,实现全自动化检验分析,全程无人操作。

(3)取样楼采用六层钢结构框架结构和格栅板平台,采光、通风、采暖、照明以及清扫都非常便利。

4 运行效果

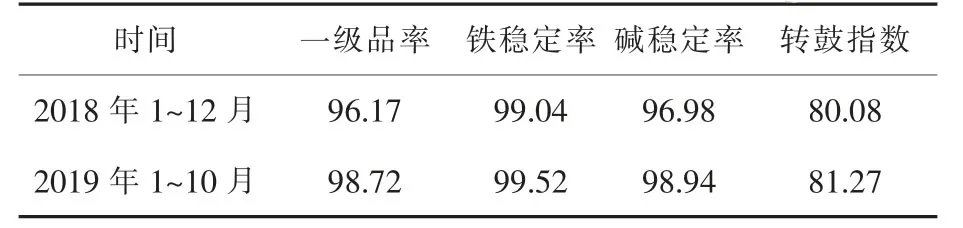

鞍钢二、三烧作业区成品自动取样化检验系统自应用以来运行状况良好,实现了二烧、三烧作业区全自动取样,全自动冷态性能物理检验,全自动化学分析试样的制样,全自动样品风动送样,全自动粉末压片的制备。全过程实现了无人值守的全自动控制完成,既解决了烧结矿取样偏析和试样代表性不强的问题,又解决了人工试样制备标准化操作程度低、人为因素干扰等问题。对2018年1~12月(该项目运行前)和2019年1~10月二烧作业区烧结矿检验数据进行统计,具体数据见表1。

表1 二烧作业区烧结矿检验数据Table 1 Test Data of Sintered Ore at No.2 Sintering Area%

由表1可以看出,烧结矿的各项检验数据指标均得到提高,该系统投入使用后得到的样品更具有代表性,冷态性能检验和化学成分检验数据能够真实准确地反映实物质量,为烧结和高炉的生产操作提供了及时、准确、有效的指导,通过精准的调整,烧结矿的品质得到不断提高。

5 结语

鞍钢股份有限公司炼铁总厂二、三烧作业区烧结成品自动取样化检验系统包括全自动采制样系统、全自动风送系统和全自动检验分析系统,将传统取样分析设备与风力送样、机械手操作和一体化化检验相结合,实现了全程智能化作业。应用该系统得到的样品代表性强,冷态性能检验和化学成分检验数据更加真实、准确,解决了烧结矿取样偏析、试样代表性不强及人工试样制备标准化操作程度低、人为因素干扰等问题,为烧结和高炉生产操作提供了及时、准确、有效的指导。目前,设备运行较稳定,是炼铁厂实现先进制造的有益探索。