闪速熔炼精矿喷嘴的改进研究

瞿桂科

(江西铜业集团(贵溪)冶金化工工程有限公司,江西 贵溪 335424)

硫化铜矿的炼制工艺中,闪速熔炼则是较为先进和主流的方法。而闪速熔炼精矿喷嘴是闪速熔炼系统中的重要组成部分,主要作用是将铜精矿、熔剂、燃料甚至空气喷入闪速熔炼反应炉中进行快速反应,闪速熔炼法正常高效进行的前提条件是将进入闪速炉内的颗粒分散均匀。传统奥拓昆普中央扩散型的精矿喷嘴在实际应用过程中容易出现物料偏析问题,同时容易导致反应炉使用寿命缩短及氧利用率降低等诸多问题[1]。并且传统喷嘴由于其技术保密性,对于喷嘴的技术指标、内部细节等诸多问题的理解均不透彻,因此使用者在参数调节上只能趋于保守,从而无法将其参数调到最优,以优化喷嘴性能[2]。

对于传统精矿喷嘴的研究主要还是以对现有精矿喷嘴的优化为主,汤才铄等人通过研究喷嘴气-粒的均匀混合动力学来给出对中央扩散型精矿喷嘴的参数进行优化[3]。但参数的优化无法从根本上来解决传统喷嘴的结构缺陷问题,也并未很好的解决物料偏析的问题。本文在前人研究的基础上通过数值模拟对传统型奥拓昆普精矿喷嘴进行模拟分析。并且对现有精矿喷嘴进行了改进研究,提出了一种预分散的全新喷嘴,并且通过仿真模拟验证了其改进先进性。

1 中央喷射扩散喷嘴

目前,国内应用较多的闪速熔炼精矿喷嘴类型多为中央喷射扩散型喷嘴,中央喷射扩散型精矿喷嘴能够得到广泛的使用,原因在于其具有精矿处理效率高、烟尘率低、可高富氧环境冶炼[4]。主要存在的问题是存在必然的物料偏析问题。

图1 中央喷射扩散型精矿喷嘴

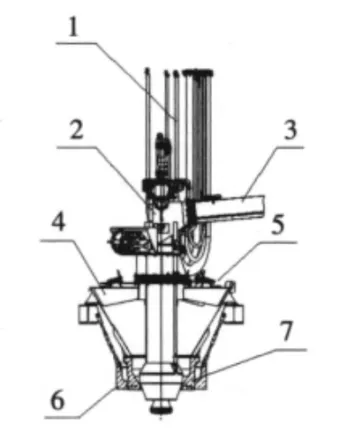

2 喷嘴下料管仿真

2.1 模型构建

通过有限元软件ANSYS构建了下料管的三维模型。

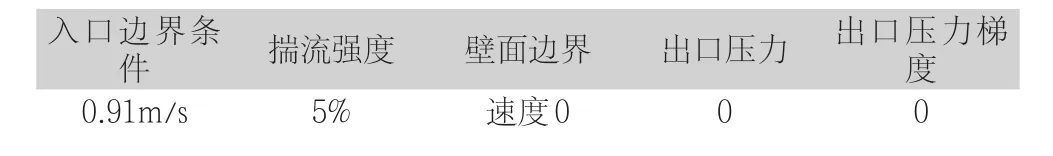

表1 仿真边界条件参数表

图2 下料管网格图

2.2 数学模型

闪速熔炼的过程是连续的,因此对于气相与颗粒相的运动过程是相互影响的,所以相互的计算需要进行耦合。为了对问题进行简化,假设如下:

(1)流场气体为定常流。

(2)对颗粒附近的流场进行忽略。

2.3 中央喷射扩散喷嘴颗粒运动仿真结果

将传统的中央式喷嘴风溜槽风量设置为300Nm3/h。1区的运动模拟结果如图3所示:

图3 传统喷嘴下料出口颗粒分布

从图中可知,1区域为出料的主要集中区域,物料的偏析现象很明显。并且出口颗粒粒度越小,则相对的分散均匀性也要更好[5,6]。同时通过对粒子流动速度进行分析,近外圆周和垂直隔板相交的处颗粒流动速度大,出越靠近壁面颗粒速度越低。

2.4 预分散精矿喷嘴颗粒运动仿真分析

通过流体或者机械的方式来对颗粒流体进行预先分散干预。

在模型中引入预分散风量,设置参数如表2所示:

表2 预分散风参数表

图4 预分散喷嘴下料口颗粒分布

由图中可知,颗粒集中从第1区域进入时,颗粒在下料管出口的分布非常均匀,粒度分布均匀,无明显的物料偏析现象出现。整体颗粒速度均匀。

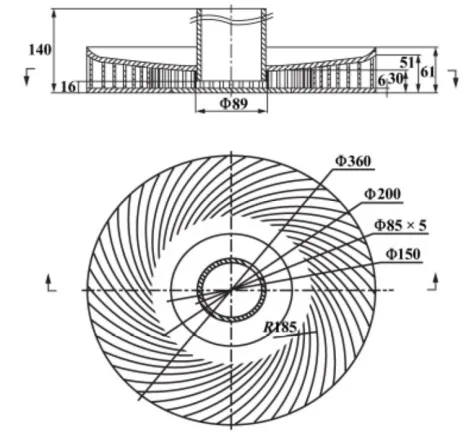

3 精矿喷醉的结构优化及改进

通过在传统喷嘴的基础上增加一集风器,结构如图5所示:

图5 集风器

集风器置于喷嘴底部密封,中央氧管顶部配置用于鼓入空气的压缩空气管道,用于补充中央氧压力偏低问题,精矿喷嘴中央氧管内的富氧空气就由原来的垂直射出改为通过集风器水平旋流而出,从而实现对初次风未打散的铜精矿进行二次分散。

4 结语

传统的中央喷射扩散型精矿喷嘴容易产生物料偏析问题,通过本文对精矿喷嘴进行了改进,增加预分散装置能够有效解决物料偏析问题。