刍议飞机发动机插装安装装备的设计及应用

任焕 闫喜强 赵远鹏

摘 要 为了解决某型机飞机发动机插装安装的生产需求,在飞机发动机插装安装流程及安装难点分析的基础上,提出一种飞机发动机插装安装装备方案,其主要由发动机调整机构和发动机安装辅助机构组成,应用结果表明:该飞机发动机插装安装装备可将发动机沿6自由度精确调整,实现飞机发动机快速、安全、精确的安装到发动机安装舱内;安装效率高,每台发动机平均安装时间15min。

关键词 飞机发动机;插装;安装装备;位姿调整

Design and Application of Aircraft engine Plug-in installation equipment

Ren Huan, Yan Xiqiang, Zhao Yuanpeng

Department of Manufacturing Engineering, avic xian aircraft industry(group) company ltd., Xian Shanxi 710089,China

Abstract In order to solve the production demand of a certain type of aircraft engine plug-in installation,based on the analysis of the process and difficulties of aircraft engine plug-in installation, a scheme of aircraft engine plug-in installation equipment is proposed,the engine installiation equipment is composed of engine adjustment mechanism and engine installation auxiliary mechanism.The application results show that the engine can be accurately adjusted along 6 degrees of freedom, and the engine can be quickly, safely and accurately installed in the engine installation cabin by the engine plug-in installiation equipment; the installation efficiency is high, and the average installation time of each engine is 15 minutes.

Key words Aircraft engine; Plug-in installation; Installation equipment; Position and attitude adjustment

引言

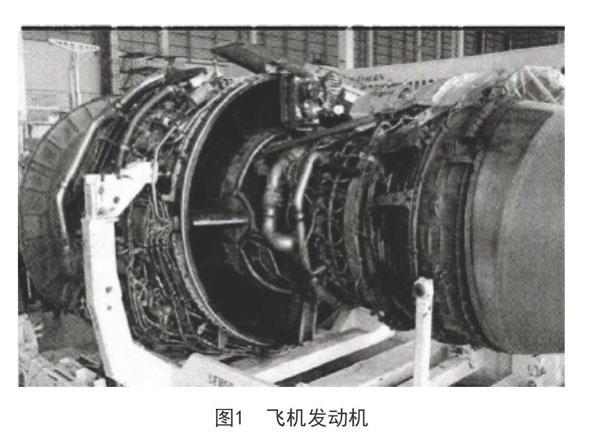

飞机发动机的安装是飞机整机装配的最后一个环节,其安装质量将直接影响整个飞机的动力性能,因此飞机发动机的安装在飞机装配中占有较重要的地位。飞机发动机外形为不规则的圆柱体,表面安装有大量复杂管路,如图1所示[1-3]。发动机安装舱为一个内径类圆形的柱状构造,其内同样安装有各种复杂管路及机构。因此在发动机安装的过程中极易与发动机安装舱内的管路、机构、舱内壁发生剐蹭、碰撞,损坏发动机[4-5]。飞机发动机常见的安装方法,主要有吊装安装、托装安装和插装安装三种安装方法。吊装的安装方法是采用大型吊车将飞机发动机吊送到安装位置,然后对飞机和发动机进行连接和固定,该方法适用于飞机发动机安装空间较大或飞机发动机舱为上开口方式情况;托装的安裝方法是采用具有升降功能和支撑功能的安装托架或者车将发动机升降到飞机发动机舱内,该方法适用于飞机发动机舱为下开口的方式;插装的安装方法是采用具有水平移动功能的发动机安装车将飞机发动机推送到飞机发动机安装舱内,从而完成飞机与发动机对接工作,多用于喷气式战斗机。目前对于发动机采用插装安装的飞机,其发动机安装舱内均设有引导机构,由引导机构引导发动机进入发动机安装舱内,防止发生碰撞干涉,方便发动机的安装[6-9]。

对于发动机安装舱内无引导机构的一般情况,由于插装安装时安装空间较小,很难实现发动机位置、姿态的调整,难以实现自动化,因此目前国内对适用这一情况的发动机插装安装装备的研究较少[10]。针对实际生产中某型机发动机尺寸为长3.5m,最大直径1.1m,质量约为1吨,发动机安装舱距离地面高度为2.5m,发动机安装舱内无引导机构,且需采用插装安装,如图2所示。由于该发动机存在体积大、重量大、结构复杂、表面存在各种复杂管路等特点,发动机安装舱安装空间小,导致发动机插装安装过程中位姿调整、控制较为困难,因此,为了满足生产需要,亟待研究一种适用于发动机舱内无引导机构的飞机发动机插装安装装备。

1飞机发动机插装安装流程

飞机发动机由运输车运输至发动机安装舱附近,使用发动机吊挂将发动机吊至发动机插装安装装备上,发动机插装安装装备携载发动机进行初步定位,将发动机升高至与发动机安装舱等高位置,且发动机轴线与动机安装舱轴线基本一致,操作发动机插装安装装备将发动机逆航向进给至安装舱内安装位置,微量调整发动机姿态,将发动机安装节与安装舱内的发动机拉杆连接固定,撤离发动机插装安装装备,如图3所示。

2飞机发动机插装安装难点分析

飞机发动机具有体积大、重量大、结构复杂、表面存在各种复杂管路等特点,发动机安装舱内同样设有各种机构及管路,留给发动机的安装空间较小,飞机发动机插装安装时,位置、姿态不易控制,使其极易与发动机安装舱内零部件碰撞干涉;此外,发动机安装节与安装舱内的发动机拉杆之间为间隙配合,发动机拉杆绕其顶端铰链旋转至发动机安装节处与其连接固定,工人现场手动安装,为使其安装顺利,安装时需使发动机在一定范围内蠕动或晃动,且不与发动机安装舱内零部件碰撞干涉,使得发动机插装安装较为困难,如图4所示。因此,为了满足生产需要,亟待研究一种飞机发动机插装安装装备。

3插装安装装备设计

该插装安装装备主要由AGV运输车、剪刀叉升降机构、发动机调整机构、发动机安装辅助机构。AGV运输车处于飞机发动机插装安装装置的最底部,剪刀叉升降机构安装于AGV运输车两侧,发动机安装辅助机构安装于AGV运输车上表面,嵌置于剪刀叉升降机构内,发动机调整机构安装于剪刀叉升降机构上,如图5所示。AGV运输车和剪刀叉升降机构可实现飞机发动机沿X、Y、Z向移动,进行初步定位;发动机调整机构可实现飞机发动机沿6自由度微量精确调整,最终将飞机发动机安全、精确的送至发动机安装舱内;且发动机调整机构具有一定的柔性,可使发动机在较小范围内蠕动或晃动,便于工人手动快速安装。

3.1 发动机调整机构设计

插装安装装备中的发动机调整机构主要由X向导轨、框架、Y向导轨、伺服电动缸、钢索、定滑轮机构、关节轴承、前移动板、后移动板、吊环、控制系统组成,具体结构形式如图6所示。

发动机调整机构的框架为龙门桁架结构,两条平行的X向导轨沿剪刀叉升降机构的长度方向安装于剪刀叉升降机构上表面,框架横跨且安装在X向导轨上,并可沿X向导轨运动,两组平行的Y向导轨分别设置在框架顶部前后端面上,前后端面的Y向导轨上分别设有前移动板和后移动板,伺服电动缸分别安装在前、后移动板上,并可沿Y向导轨运动,关节轴承安装在前端面的伺服电动缸伸出的轴端上,吊环与关节轴承连接并可绕关节轴承自由旋转,钢索、吊环安装在后端面的伺服电动缸伸出的轴端上,吊环通过定滑轮机构可沿Z向上下运动,如图6所示;通过控制系统控制X、Y、Z方向上的驱动机构运动,可使得吊环上悬挂的飞机发动机沿X、Y、Z方向精确移动,以及绕X、Y、Z轴精确转动。

根据对飞机发动机插装安装难点分析,可知发动机调整机构在满足发动机6自由度精确调整的基础上,还应具有一定的柔性,可使发动机在一定范围内蠕动或晃动。发动机调整机构与飞机发动机之间的连接均为柔性连接,一处为刚性杆、关节轴承连接,两处为钢索、吊环连接。根据发动机质量1吨、工人最大推力200N可知,发动机最大蠕动或晃动角度为±1.14°,根据发动机与发动机安装舱之间最小间隙,确定刚性杆、钢索的伸出长度为300~500mm,发动机最大蠕动或晃动最大位移为±6~±10mm,满足发动机插装安装要求。

3.2 发动机安装辅助机构设计

插装安装装备中的发动机安装辅助机构主要由发动机放置架、工作平台组成,如图5所示。工作平台放置于AGV运输车台面上,为发动机装配人员提供工作空间;发动机放置架安装于AGV运输车上并位于工作平台中间,承托、放置飞机发动机。

发动机放置架包括支撑座、支撑立柱、升降系统,如图7所示。升降系统固定在AGV运输车上,每个支撑立柱与升降系统的升降模块连接,支撑座位于支撑立柱顶端,在升降系统的带动下,支撑座和支撑立柱可沿升降模块Z向上下移动,发动机放置在支承座上。

工作平台包括固定平台、可移动平台、工作台滑轮机构、钢索、爬梯、护栏,如图8所示。固定平台安装于AGV运输车上部,位于发动机放置架与剪刀叉升降机构之间,爬梯固定于固定平台侧面,护栏固定于固定平台上,工作台滑轮机构固定于固定平台侧面,可移动平台处于发动机放置架内部,通过工作台滑轮机构、钢索与发动机放置架的支撑立柱连接,发动机放置架上下移动可带动可移动平台反向移动。

4应用分析

根据详细设计内容,研制了一套飞机发动机插装安装装备,根据飞机发动机插装安装流程分析,其与发动机、初步定位区域、发动机安装舱的相对位置关系如图9所示,初步定位区域与发动机安装舱端面之间距离为1.5m。

实际应用时,飞机发动机插装安装的具体工艺流程及步骤如下:

(1)将发动机插装安装装备移动到规定区域,发动机插装安装装备中的剪刀叉升降机构降低至最低位置,移动发动机调整机构远离发动机放置架至最远处,同时升起发动机放置架,降下可移动平台,使发动机插装安装装备处于初始状态。

(2)通过厂房吊车将发动机吊装放置于发动机放置架上,发动机插装安装装备携带发动机移动至初步定位区域。

(3)移动发动机调整机构至发动机正上方位置,并将发动机调整机构上的吊环与发动机连接,操作剪刀叉升降机构,使发动机上升至理论安装高度,移动发动机调整机构回到初始位置,同时降下发动机放置架,升起可移动平台,使发动机插装安装装备处于预装配状态。

(4)操作发动机插装安装装备中的AGV运输车、剪刀叉升降机构协同运动,使发动机沿X、Y、Z向移动,初步调整发动机与发动机安装舱的相对位置,在保证安全距离大于50mm的情况下,将发动机一部分送进发动机安装舱内。

(5)AGV运输车、剪刀叉升降机构停止运动,发动机调整机构带动发动机沿发动机安装舱轴线方向移动,将发动机安全的送进发动机安装舱内。

(6)通过发动机调整机构控制系统和驱动机构的带动,控制发动机调整机构将发动机沿X、Y、Z向微量精确移动,以及绕X、Y、Z轴微量精确转动,使发动机在整个送进过程中不与其他部件發生碰撞、干涉,且最终在发动机安装舱内处于正确的安装姿态。

(7)工作人员通过爬梯到达工作平台上面,对发动机的姿态进行微量的调整,使得发动机与发动机安装舱之间的连接件精确的装配固连。

(8)将发动机调整机构上的吊环与发动机脱离,沿X向导轨移动发动机调整机构至安全位置,然后操作AGV运输车、剪刀叉升降机构协同运动,将发动机插装安装装备与发动机完全脱离,完成发动机的安装。

该飞机发动机插装安装装备在整个工艺流程过程中,各个部分运行平稳顺畅,无卡顿现象;飞机发动机插装安装装备初步定位速度快,总用时较短,约3min;初步定位精度高,发动机与发动机安装舱同轴度为±10mm;在发动机被送进至发动机安装舱内的过程中,可将发动机沿6自由度精确调整,实现发动机位姿稳定、可控、可调,送进过程安全可靠;发动机安装时可实现较小范围的蠕动或晃动,蠕动或晃动角度为±1.14°,最大位移为±6~±10mm,工人安装顺利,安装精度满足要求;飞机发动机插装安装装备安装发动机速度快,效率高,平均为每台15min。

5结束语

本研究针对某型机发动机插装安装过程设计了一种含有发动机调整机构的飞机发动机插装安装装备,并进行了详细设计和应用验证,应用结果表明:该飞机发动机插装安装装备可实现将飞机发动机快速、安全、精确的安装到发动机安装舱内;在发动机被送进至发动机安装舱内的过程中,可将发动机沿6自由度精确调整,实现发动机位姿稳定、可控、可调,送进过程安全可靠;发动机安装时可实现较小范围的蠕动或晃动,蠕动或晃动角度为±1.14°,最大位移为±6~±10mm,便于工人快速、精确安装;该装备安装发动机速度快,效率高,平均安装每台发动机耗时15min。

参考文献

[1] 赵长辉,刘屹巍,段洪伟,等.发动机安装车技术分析[J].航空制造技术,2016(22):58-65.

[2] 赵长辉,赵彩霞,李铁,等.发动机安装车设计问题解决方案[J].飞机设计,2017,37(5):42-47.

[3] 姜涛.飞机发动机安装设备伺服系统与控制算法研究[D].辽宁:大连理工大学,2015.

[4] 王杰.飞机发动机安装系统主控电路与轨迹规划研究[D].辽宁:大连理工大学,2015.

[5] 赵哲.航空发动机数控安装架车的研制[D].辽宁:大连理工大学,2014.

[6] 魏晓彪.大型飞机发动机安装方法及装备研究[D].浙江:浙江大学,2014.

[7] 雷海峰.航空发动机数控安装架车的设计及结构分析[D].辽宁:大连理工大学,2013.

[8] 赵长辉,王猛,贺美珠,等.喷气战斗机发动机安装车设计和发展研究[J].航空工程进展,2016(4):397-407.

[9] 赵长辉,卢黎波,李文丽,等.现代喷气战斗机的发动机安装设计[J].航空工程进展,2016(2):241-252.

[10] 王凯强.基于全向移动的多自由度飞机发动机拆装车的研究[D].江苏:扬州大学,2018.