浅谈无级变速器的研究进展

胡宇博

摘 要:文章首先介绍了无级变速器的组成以及工作原理,然后从皮带式、金属带、金属链以及新型结构四种类别无级变速器介绍了当前的研究进展,重点介绍了国内独创的活齿无级变速器,最后指出当前我国无级变速器在汽车变速器领域的发展前景。

关键词:无级变速;压力钢带;HNCVT

一、无级变速器概述

变速器是车辆的重要部件,其性能对整车的动力性、经济性和舒适性等有着重要影响。在早期的汽车发展进程中,人们就意识到了在发动机与传动系之间实现无级变速调节才能使汽车达到理想的行驶工况。无级变速的概念最早由达·芬奇提出,但直到1958年,荷兰人Hub Van Doorne 才设计出了现代意义上的CVT无级变速箱。CVT(Continuously Variable Transmission)技术即无级变速技术,它采用传动带和工作直径可变的主、从动轮相配合来传递动力,可以实现传动比的连续改变,从而得到传动系与发动机工况的最佳匹配。

无级变速器一般由四个部分组成:机械传动机构、变速控制机构、液压控制和电子控制[1]。其中核心结构由传动带、滑轮、移动锥盘等组成,传统摩擦式传动带部分采用的是V形钢带。主、从动轮部分由两个滑轮构成,一个滑轮由两个间距可变化的锥盘构成,V型钢带置于这两个锥盘的凹槽内。CVT具体工作原理如下,由高挡位变到低挡位,主动锥盘加大对传动带的压紧力,使其向外边缘移动,增大旋转半径;相反,从动锥盘减小一定的压紧力,使其旋转半径减小,从而实现了由小圆带动大圆到大圆带动小圆的变化,传动比降低,这样便从低挡位变到高挡位。压紧力的逐渐变化带动旋转半径的逐渐变化最终产生无级变速效果。

二、无级变速器研究进展

机械无级变速器广义上分为定轴式、行星式、牵引式、行星式以及变节距式[2]。由于前四种无级变速器发展较为低迷,所以上文所提出的无级变速器相关概念便是围绕变节距式无级变速器,变节距式无级变速器是近年来发展最快的一种无级变速装置。传动带的材质和结构可以采用不同的传动介质,主要有皮带、金属带、金属链以及新型结构等。

(1)皮带式CVT。皮带式CVT的主要优点是价格低廉,因此被广泛应用于农业机械。但是该变速器中皮带动磨损和发热非常严重,大大降低了使用寿命,需要频繁地更换皮带以达到连续工作的目的。另外皮带在工作过程中的打滑也降低了传动的精确度,因此只能应用于对速度控制要求不高的情况。日本学者廣瀨聡等[3]指出采用皮带式CVT的前轮驱动车销售正在日本国内,以及北美、亚洲等市场逐渐扩大份额。阮天林[4]指出在早期摩托车踏板车中,由于结构限制,最常采用齿形皮带无级变速器,这种V形皮带又称同步带。重庆大学任大鹏等[5]研究了这种摩托车V形皮带式无级变速器的力学分析模型,并给出了传动效率的改进方法。

(2)金属带式CVT。金属型带CVT是目前在汽车上应用最多的一种无级变速器,与皮带CVT相比,它有更大的传动能力,效率比皮带式CVT略高。这条金属带一般又称压力钢带,专利来自德国博世公司。在博世第一代压力钢带问世前,金属带如何解决变轨带来的挤压力作用下的打滑现象是一大难点,但博世采用推力单元和多层金属环的组合很好的解决了这样的难题,博世钢带的局部构造以及横截面如图1。目前,博世已经研发和生产出24/6、24/9、24/12以及30/10四种型号钢带。当然,国内外学者对于金属带式CVT本身的相关研究发展也十分重视。在传动效率上,BONSEN等[6]采用实验方法对金属带式CVT的夹紧力进行了研究,并从滑移率角度分析提出了夹紧力控制的策略。国内东北大学程乃士教授以及吉林大学张伯英教授等对金属带式CVT的液压控制原理以及液压系统的模型进行了研究。王红岩等[7]对金属带式CVT的液压控制系统的结构进行了分析,构建整车动力传动系统模型。基于相关领域学者的成果,日本的加特可(Jatco)企业以及爱信派系等专门生产变速箱的企业都在将CVT技术不断革新,同时变速器的更新换代也随之而来。日系的天籁,奇骏,欧蓝德等车系采用了CVT7,CVT8等新型金属带式CVT变速箱。

图1 钢带的局部构造以及横截面

(3)金属链式CVT。链式CVT与带式CVT结构原理基本相同,区别在于传统的带型被啮合链条取代。带式CVT在进行扭矩的传递时,需要依靠推力单元之间的推力。对于钢链式CVT来说,需要依靠拉力来对扭矩进行传递。带式CVT是由金属层层叠加到一块的,因此每一层金属半径会产生细小的差别,因此金属带之间的蠕动就会产生。但是,链式CVT由于其自身结构的特性,可以解决这个问题,自然也能够传递更大的扭矩。最早金属链式的产生,在于博世对CVT核心技术的封锁,所以奥迪联合舍弗勒公司就想到用链条式的钢带作为锥盘间的传动装置。德国GCI公司则设计出了一款销轴不等长的CVT链条,即采用两款不同的销轴进行摩擦动力传递,这种传递方式在只有滚动以及静态接触,不会产生相对滑动,销轴根据链条的运动通过滚动改变接触位置。Neumann等[8]对链式无级变速器中的链片和滚销的几何形状进行优化,以降低运动过程中的噪声,并建立了链式无级变速的动力学模型。冯增铭等[9]将与链板接触的滚销轮轮廓型线优化成渐开线,并利用心形线改进了销轴对滚型线,开发了一款新型滚销链式CVT传動系统。目前,丰田、雷克萨斯等品牌的混动车型也都有采用链式CVT变速箱。

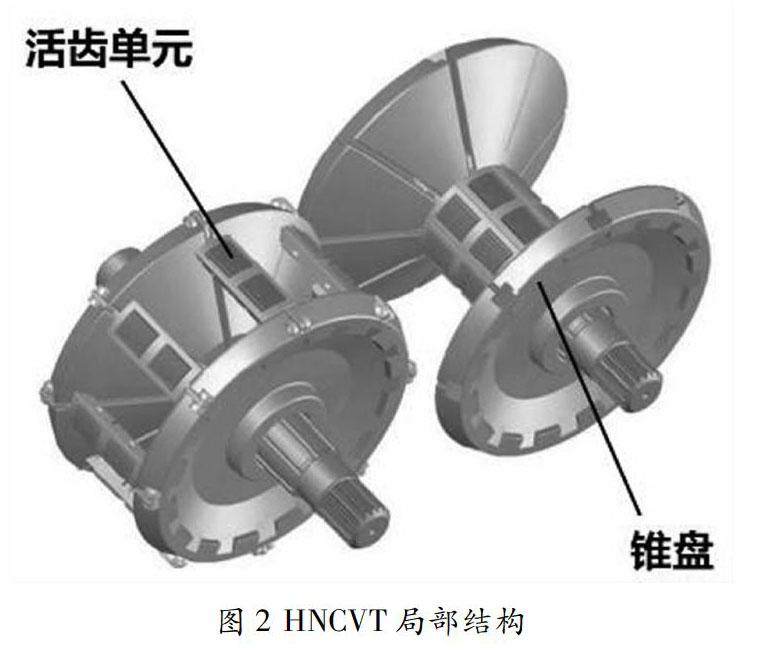

(4)活齿式CVT(HNCVT)。在新型CVT的研制方面,北京维艾迪公司所研发的HNCVT独居特色,该变速箱的实验机搭载在东风猛士上,能够承受猛士550Nm的高扭矩。与前文提到的几类CVT相比,HNCVT无疑在承受扭矩输入上占据明显优势。活齿CVT变速箱在两个锥轮间增加几组活齿单元,如图2。当主、从动轮旋转时,活齿单元上的齿片在离心力作用下甩出从而与带有齿形钢带实现啮合传动。由于齿片是自由活动的,所以仍然可以实现无级变速。另一方面,HNCVT采用电机控制锥轮,而传统CVT通过液压系统操纵,所以在重量、成本以及零部件的数量上HNCVT也更具有优势。但HNCVT也有一定缺陷,活齿变速箱能够承受高扭矩在于采用了啮合传动,而能够承受多高的扭矩则取决于活齿片的厚度和宽度。这就意味着提高承受扭矩的同时变速箱的体积也会随之增长。这对于乘用车市场在车辆空间利用上力求最大化乘坐空间,留给动力总成的越来越少的现象来说是一个需要取舍的难题。

图2 HNCVT局部结构

三、结语

我国在自主研发变速器领域起步较晚,但近年来仍取得不少的研究成果,相较于国外仍有一定差距,应当进一步加大投入力度,加快研究进展。无级变速器与在汽车自动变速器领域大热的AT、DCT等中相对处在小众化的地步。日本、德国等国外车企在CVT领域仍走在前列,但国内维艾迪等汽车科技公司也能够自主研发新型CVT技术,尽管HNCVT体积大等劣势存在,但可以从活齿片本身的材料等方面考虑进一步提高抗扭矩的能力。总体上,我国目前无级变速器的发展仍处在缓步提升阶段,而无级变速技术本身相信在进一步的研究发展中能够投入应用到各个领域中。

参考文献:

[1]周有强,崔学良,董志峰.机械无级变速器发展概述[J].机械传动,2005,29(1):65-68.

[2]邢伟.机械式无级变速器技术综述[J].科技尚品,2017,(5):176.

[3]廣瀨聡,茂木靖裕,彭惠民,等.先进的无级变速器技术[J].国外内燃机,2016,48(3):20-25.

[4]阮天林.浅谈无级变速传动机构的检修(1)[J].摩托车技术,2012,(3):73-76.

[5]任大鹏,秦伟.摩托车V型皮带式无级变速器的力学分析[J].机械传动,2005,29(2):21-24.

[6]Klaassen T W G L,Bonsen B,Meerakker K G O V D,et al.The Empact CVT:modelling,simulation and experiments[J].International Journal of Modelling Identification & Control,2008,3(3):286.

[7]王红岩,秦大同,周云山,等.汽车无级变速传动系统综合控制的研究[J].机械工程学报,2000,036(002):38-41.

[8]Neumann L,Ulbrich H,Pfeiffer,F.Optimierung der dynamik einer CVT-kette;Optimisation of the dynamics of a CVT-Chain[J].VDI Berichte,2005:269-285.

[9]馮增铭,浦前帅,程亚兵,李俊龙,罗彦茹,刘广武,常奇志.一种无级变速用滚销链[P].吉林:CN102635667A,2012-08-15.