自动化生产线装配单元三维仿真平台的构建

李光平,唐月夏

(南宁学院 机电与质量技术工程学院,广西 南宁 530200)

自动化生产线是现代化生产加工、部件组装、搬运分拣等生产过程的重要设备。由于设备复杂,直接进行现场调试存在很大风险。建立三维仿真平台,对自动化生产线进行运动控制仿真,可以使设备的调试既高效、又安全。

自动化生产线仿真平台可以通过力控、MCGS 等软件平台实现,目前较多的是采用MCGS 软件平台和插入图元的方法设计仿真界面[1-6]。然而,用 MCGS软件平台开发的三维模型只是以二维图元变换表示,尚不能直观、多角度地反映设备的真实状态。本文以自动化生产线的一个工位装配单元为例,利用 CAD建立其3DS 模型,以三菱PLC 为核心控制器,在“态神”组态软件的框架上构建装配单元的三维仿真平台,并进行三维运动模型研究。该仿真实验平台能直观地反映装配单元的真实运动,实时执行零件的装配任务,提高了设备运行调试的效率和安全性。

1 实验平台总体设计

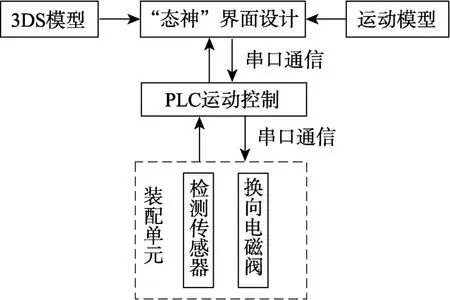

如图1 所示,自动化生产线装配单元三维仿真平台主要由3DS 模型、三维运动模型、PLC 运动控制、“态神”界面设计、装配单元实物5 个模块组成。

(1)3DS 模型模块。该模块主要是利用 CAD 软件建立装配单元的3DS 模型,根据装配单元实体设备,测量其关键运动部位的尺寸,选择合适的比例建立三维模型。

(2)三维运动模型模块。建模时,每个3DS 子对象都有一个默认基点,其旋转运动和直线运动都参照此基点,该基点是建模时确定的。根据该基点,建立装配单元的运动模型。

图1 装配单元三维仿真实验平台的结构

(3)PLC 运动控制模块。以三菱FX 系列PLC 为运动控制核心,读入开关信号和各检测传感器信号,输出运行信号,控制三维模型和换向电磁阀的动作。

图2 落料机构三维模型

(4)“态神”界面设计模块。通过“态神”组态软件为实验平台设计上位机界面,该界面能与PLC 进行串口通信,并能在多种模式下完成对装配单元的运行调试,例如与PLC 单独连接进行模拟仿真,与PLC、装配单元联机调试等。

(5)装配单元模块。以自动化生产线上的一个工位为例,通过研究其三维仿真调试,为其他工位乃至整个生产线的三维仿真提供参考[7-10]。

2 建立 3DS 模型

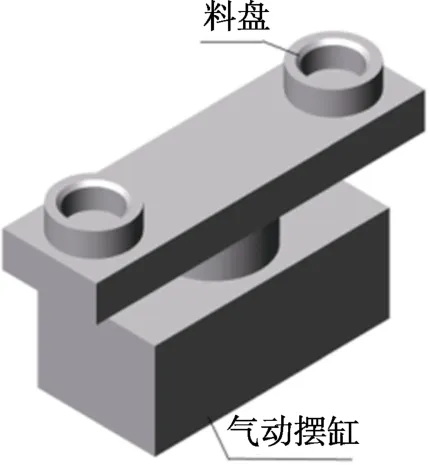

装配单元主要由落料机构、回转物料台和装配机械手组成,其功能是将料仓内的零件嵌入到装配台的待装配工件中。利用 AutoCAD 建立三维模型如图 2—图4 所示。落料机构由管形料仓、顶料气缸和挡料气缸组成;回转物料台由气动摆缸和2 个料盘组成;装配机械手是装配单元的核心,由水平伸缩气缸、升降气缸和气动手指组成。

图3 回转物料台三维模型

图4 装配机械手三维模型

落料机构、回转物料台和装配机械手安装配在支架上,得到装配单元的整体模型,如图5 所示。为保证3DS 模型导入态神组态软件后,每个运动部位都能够独立的动作,在建模时需将运动部位建立在AutoCAD 的不同图层上。

图5 装配单元整体模型

3 三维运动模型

3.1 直线运动模型

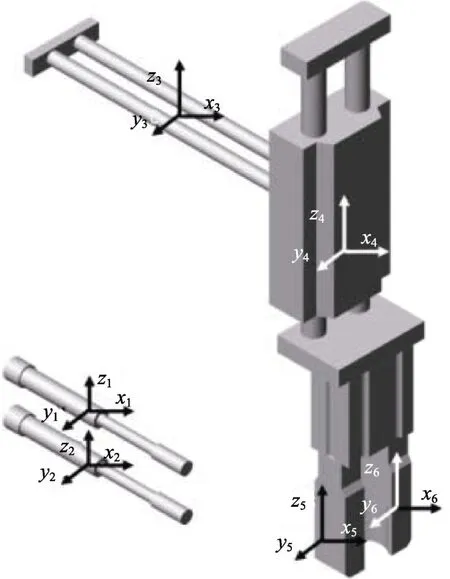

装配单元各部件中,直线运动对象为挡料气缸、顶料气缸、伸缩气缸、升降气缸以及两个气动手指共6 个部件。3DS 模型建好后,以各部件的中心作为移动的初始位置,如图6 所示。

以升降气缸为例,其移动矩阵表示为

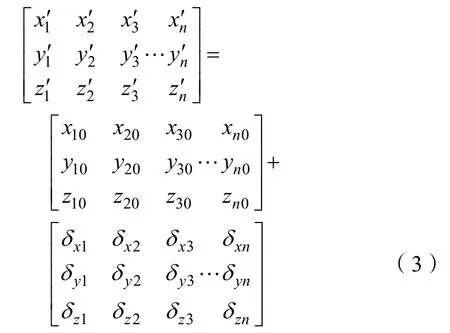

装配单元直线移动的矩阵表示为:

图6 直线坐标系

更普遍地,直线移动的位 移矩阵表示为

3.2 旋转运动模型

在装配单元的各部件中,进行旋转运动的是回转物料台。3DS 模型建好后,设默认的旋转中心为O,旋转物料台的中心为O1,旋转物料台绕O点旋转θ角度后的中心为O2,如图7 所示。

旋转物料台旋转后的移动量为

图7 旋转坐标系

依据以上公式,可以得到装配单元的运动模型,由此可设置三维实体模型的动作。

4 控制程序设计

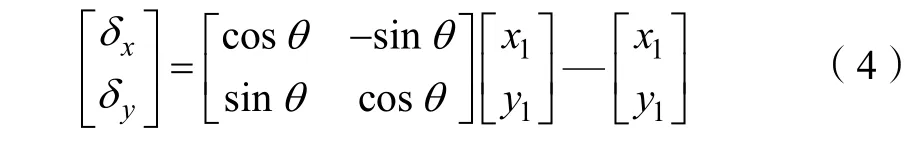

对于装配单元系统控制对象为各气缸的电磁换向阀,需要检测的参数为各气缸动作的极限位置以及物料的到位情况。根据装配单元的控制要求,整个装配单元的数字量输入点数为18 点,数字量输出点数为6点,I/O 地址分配表如表1、表2 所示。考虑到10%~15%的 I/O 点数余量,选取 PLC 型号为三菱FX2N-48MR,其硬件接线如图8 所示。

表1 输入端口分配表

表2 输出端口分配表

装配单元控制程序利用 GX Developer 软件的顺序功能图(SFC)完成。顺序功能图将一个完整的控制过程分为若干阶段,阶段间有一定的转换条件。如果满足转换条件就实现阶段转移,即上一阶段动作结束,下一阶段动作开始[11]。通过分析部件的运动要求,编写了装配单元的控制程序。装配单元工作流程如图9 所示。

图8 PLC 硬件连接示意图

图9 装配单元工作流程图

5 上位机界面设计

采用“态神”组态软件进行上位机界面设计,实现装配单元工作过程的实时控制和图像监视。“态神”组态软件既可以直接建立三维模型,也可以导入其他软件建立的三维模型。上位机界面设计包括新建工程、创建I/O 设备通信、建立实时数据库、设计界面以及动画连接[12]。I/O 设备通信主要功能是驱动系统与现场设备进行通信采集,读取 PLC 各端口数据。根据PLC 硬件选型,新建三菱FX 编程口系列驱动。

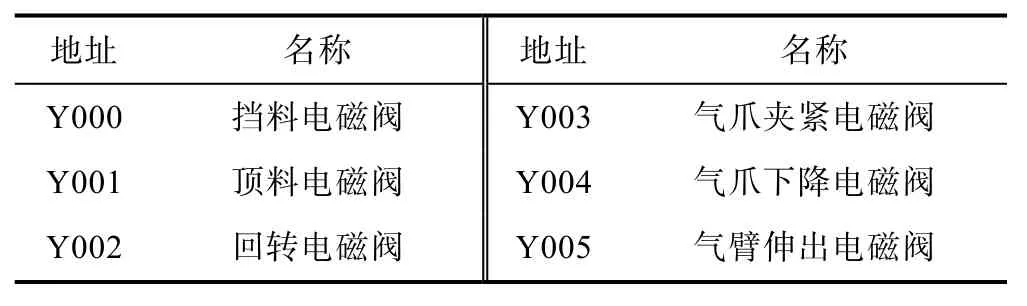

根据装配单元的控制要求及I/O 分配表,定义变量、建立实时数据库。在三维窗口处插入一个3DS 模型,导入装配单元的三维模型,调整比例,得到上位机界面如图10 所示。

图10 上位机界面

将上位机界面中的图形对象与实时数据库中的数据对象链接,并根据三维运动模型设置相应的动画动作,完成装配单元三维仿真实验平台的构建。

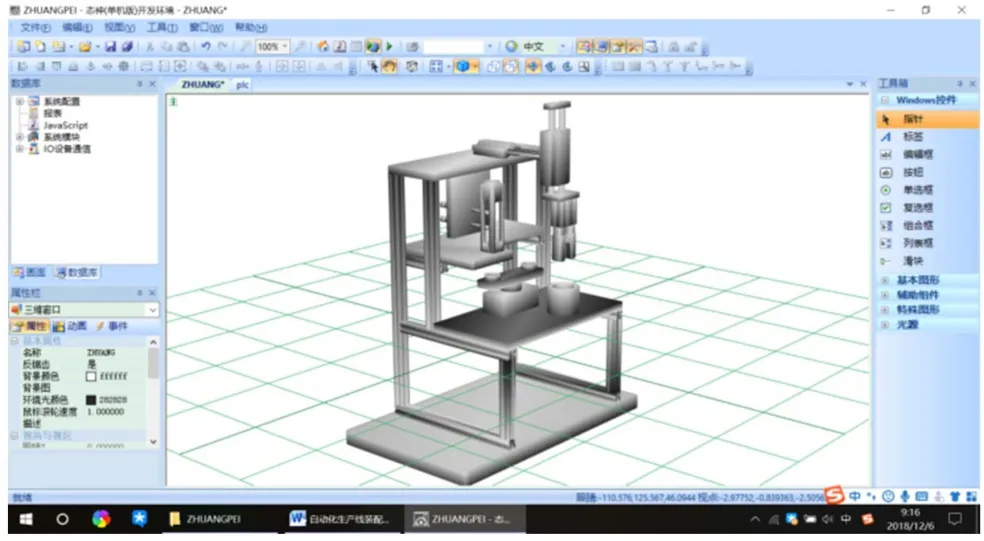

6 运行调试及仿真效果

建立自动化生产线装配单元三维仿真实验平台与PLC 的通信,下载控制程序并运行。调试结果证明该仿真实验平台与PLC 通信良好,装配单元在上位机界面的动态显示实时、准确。通过拖动鼠标,可以从各个角度对模型进行观察,真正实现了三维仿真,仿真效果如图11、图12 所示。

图11 机械手下降抓取

图12 机械手伸出

该仿真实验平台能很好地反映装配单元的真实运动,提高仿真实验的直观性、有效性。该平台可用于设备的控制程序调试,降低现场设备调试的风险;亦可与设备同时运行,实现设备的远程同步监视。