双节顶升式液压启闭机在金湾闸的应用检修及技术改进

陈 华, 缪慧丽, 田磊磊

(江苏省江都水利工程管理处, 江苏 扬州 225200)

1 概 述

随着国内液压技术的发展,使得液压启闭机的类型与性能得到迅速提升。在水利工程特别是水闸的实际运用中,液压启闭机与普通启闭机相比有着启闭力大,调速调向方便,自带液压过载保护不易影响电气控制系统,便于实现自动化控制等方面的优势,因此被广泛应用于水利工程。

但鉴于液压系统的复杂性,密封件的高性能要求,泄漏可能造成的污染,检修专业技术要求高,与自动化联合调试诊断的交叉影响等也对水闸运行管理提出不小的挑战。

2 金湾闸液压启闭系统

2.1 工程简介

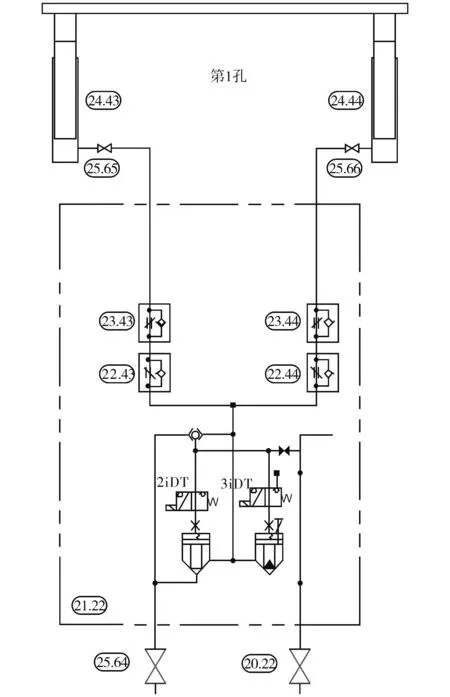

金湾闸系淮河入江水道的控制工程之一,属于大型水闸、Ⅱ级建筑物,具有排洪、蓄水、引潮功能。工程配备22孔实腹式平板钢闸门,每孔配有56T双节顶升式液压启闭机2台(见图1)。配套液压系统:采用3只常闭高压球阀将液压系统从水闸中间向两边分为2套独立的系统,每套分别控制东、西两侧各11孔闸门。特别情况下,也可以打开上述3只球阀,使供油母管连通使用。

图1 柱塞固接立装双吊点平面闸门启闭机示意图

2.2 单孔闸门启闭方式

单孔闸门启闭方式(见图2):采用伸缩式单作用柱塞缸液压启闭机,压力油会通过单作用方式进行运作。闸门开启时通过液压启闭机2节柱塞逐级向上伸出,顶托闸门横梁实现上升运行,闸门到上限位后自动锁定。闸门关闭时,液压启闭机2节柱塞再伸出200 mm,使锁定脱扣,然后2节柱塞在闸门的自重下逐级向下缩回油缸,实现闸门下降运行,到下限位后停止。

图2 单孔闸门液压系统

2.3 双节顶升式启闭机结构

液压启闭机型号:QPPYIII,启门力2*360 kN,油缸外径Φ299 mm,油缸内径:Φ263 mm、Φ213 mm,柱塞杆直径:Φ240 mm、Φ190 mm,工作压力:8.0 MPa,试验压力:12.0 MP,行程:10 800 mm。其中第一节柱塞杆行程5.35 m,第二节柱塞杆行程5.45 m。这种双节顶升式启闭机是一种伸缩式单作用柱塞缸结构。

(1)其单作用是指压力油从唯一的油口(既是进油口也是回油口)进入缸筒,推动柱塞向上运动。其特点是靠液压力只能实现一个方向的运动,柱塞的回程要靠其自重,对于闸门闭门无需另外的回油管路。

(2)其伸缩式结构[1]主要由缸筒、柱塞杆一、柱塞杆二、上限位一、下限位一、上限位二、下限位二、导向套、端盖、防尘端盖及密封件等零部件组成(详见图3、图4)。缸筒与柱塞杆一、柱塞杆二,层层相套,启门运行时柱塞杆一与柱塞杆二作为整体共同伸出,到达缸筒内上限位一即行程至5.35 m,再由柱塞杆二单独伸出,到达柱塞杆一内的上限位二即行程至5.45 m,从而达到启闭机总行程10.8 m的启门高度。

图3 单作用伸缩式柱塞缸部件图

图4 单作用伸缩式柱塞缸组装图

(3)其适用性表现在柱塞只靠缸筒支承而不与缸筒接触,这样缸筒易加工,并可加导向辅助装置,适于做长行程[1]液压启闭机。

(4)其受力特点是工作时液压缸总受压,因此刚度必须足够。

所以金湾闸液压启闭机的设计制造结合了柱塞式液压缸的单作用运用方式和伸缩式液压缸的长行程特点,以两级顶升的方式来实现闸门开启。

3 运行中的问题

金湾闸液压系统油缸使用超过10年,经长期运行后普遍存在油缸密封、防尘端盖漏油情况,且部分启闭机运行时伴有爬行、启闭速度不够、泄漏等现象。

4 问题分析

液压系统发生故障的原因很多,这里不讨论人为操作失当、电气自动化系统故障、液压系统其它元件故障,仅就故障率最高也是最根本的核心部件——液压缸进行分析。

4.1 爬行现象

液压缸的柱塞杆在油压作用下进行伸出或缩回动作,有时会出现动作速度不均匀,伴有振动和异响,严重时还会引起整个液压系统共振,即产生低速爬行。一般是由于外界空气进入缸内,密封件压得太紧,柱塞与柱塞杆不同轴,柱塞杆弯曲变形,缸筒内壁拉毛,局部磨损严重或腐蚀,安装位置有误差等原因造成。

4.2 速度不够

一般是由于缸与柱塞配合间隙过大或O型密封圈破坏,产生内泄漏,缸端柱塞杆压得太紧,摩擦力太大,柱塞杆弯曲使运动阻力增大等原因造成。

4.3 外泄漏

一般是密封圈损坏或装配不当,柱塞杆表面损伤,缸盖处密封不良等原因造成。

5 维修

5.1 维修程序

拆缸→零部件清洗→零部件复测(特别是缸筒内孔、铜导向套、柱塞杆、柱塞等零部件表面,根据复测结果确定缸筒内孔、铜导向套、柱塞杆、柱塞等零部件的维修方案)→零部件损坏记录(柱塞杆表面、缸筒内孔、柱塞表面、铜导向套等重要零部件表面如有拉伤,需记录并确定维修)→锈蚀零部件防腐或更新→密封件更新→重新装缸→出厂验收(按启闭机验收规范)→现场安装调试(根据拆除的顺序逆向进行)→试运行。

5.2 维修的非常规处理

5.2.1“上限位一”的进油槽改造

在调试时发现部分油缸启闭“顿挫”,特别是启门速度一直缓慢,经检查发现上限位一的进油槽在配套缸筒内的轴向定位因台阶加工面的完好因而是准确的,但周向定位发生旋转偏移,导致上限位一进油槽与缸筒进油孔连接油路不对正,口径变小,油量变小,致使速度下降。

检修中解决两个问题,一是通过将上限位一在缸筒内定位点焊固定,保证进油槽与进油孔的对正及周向定位;二是改造上限位一的进油槽结构(见图5),在原油槽处环形面用铣床加工出腰形孔辅助油槽的新工艺,适当拓宽油路,从而保障通油量。经实际试运行,效果良好,解决了金湾闸闸门启闭过程中启闭速度缓慢问题。

图5 上限位一油槽改造示意图

5.2.2利用测压接头加装排气旋塞

现在油缸一般是没有排气阀的。而设计规范[2]中规定“液压缸无杆腔和有杆腔应设置排气装置”。针对拆卸、安装造成油缸内有残留空气,利用油缸法兰面的测压接头加装排气旋塞,在试运行时,打开旋塞排出缸内残存空气,待运行正常后再旋紧旋塞以防喷油,解决启闭机运行过程中的爬行、抖动问题。

5.2.3镀铬工艺

柱塞杆表面有严重划伤或是碰伤后,单独进行表面抛光已达不到修复要求,应对柱塞杆表面进行重新电镀处理,按以下工艺方案执行。

(1)去除柱塞杆表面镀层。

(2)外圆珩磨、抛光外圆,保证外径尺寸公差,表面粗糙度,注意珩磨时温度对尺寸偏差的影响。

(3)镀铬(镀铬2次)。

①半成品检验,清洗除油。

②装工装及导线。

③清洗下镀铬槽。预热,装阴极导线,温度55±2℃,时间20~30 min。

阳极浸蚀,缓慢旋转零件。电流密度10 A/dm2,温度55±2℃,时间30~45s。

正镀,缓慢旋转零件。电流密度15 A/dm2,温度72±2℃,时间360 min,300 min后降温。

零件起槽砂光。

预热,温度50±2℃,时间20~30 min。

阳极浸蚀,缓慢旋转零件。电流密度10 A/dm2,温度50±2℃,时间5~10 min。

正镀,缓慢旋转零件。电流密度15 A/dm2,温度45±2℃,时间1 560 min。

④起槽→清洗→砂光,进行油煮去氢处理。

⑤检验:柱塞杆全长表面乳白铬、硬络层均匀分布,应按乳白铬一层,厚度0.04~0.05 mm,硬铬一层,厚度0.04~0.05 mm[3]。

(4)外圆镀后珩磨、抛光外圆,保证外径尺寸公差,表面粗糙度。注意珩磨时温度对尺寸偏差的影响。

(5)抛光处理。

①清理电镀引起的各种毛剌,修磨,修圆倒角接合部。

②再次全面检查镀层表面质量及厚度。

③外圆抛光达设计图纸要求,注意防止工件起吊过程中磕碰。

5.3 油缸检测

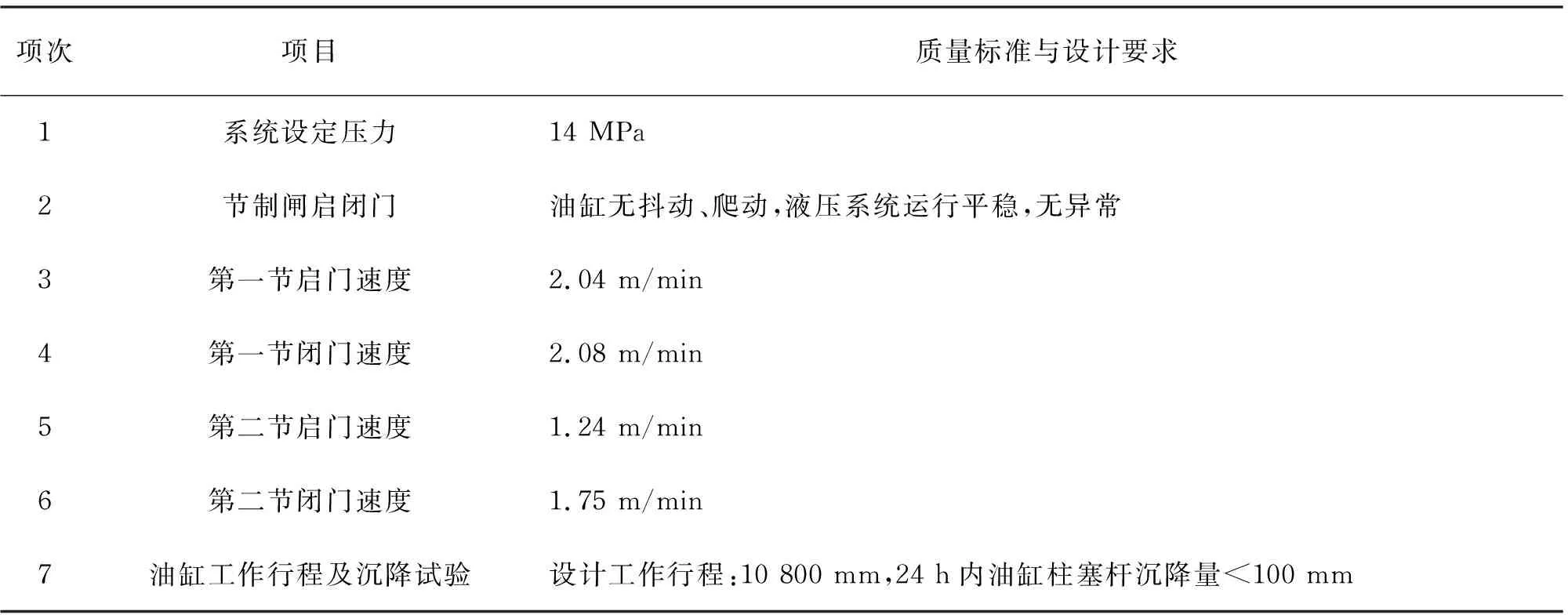

油缸应按设计要求进行打压试验,次数在3次以上。在试验过程中,如果油缸不出现爬行和卡阻现象,缸筒与缸盖之间无渗漏,并且油缸没有内泄,即为合格[4]。金湾闸液压启闭机油缸总成出厂验收试验检测记录见表1。

表1 金湾闸液压启闭机油缸总成出厂验收试验检测记录

5.4 现场调试

金湾闸工作闸门液压启闭机现场调试记录见表2。

表2 金湾闸工作闸门液压启闭机现场调试记录

6 结 语

液压启闭机是一套复杂的控制系统,对其运行管理中发现的异常现象,要综合分析,甚至解体检查。通过改进维修工艺方法,经试运行及阶段性运用检验,才能保障其安全稳定运行。本次维修中油缸的启闭缓慢、爬行、抖动现象在其他水利工程液压系统的运用中也屡见不鲜,但管理单位往往不能很好地解决,此维修案例的实际成功实施也为同类型设备的故障排查分析与检修工艺方法提出了新思路。