某300 MW燃煤锅炉空气预热器差压高分析与处理

刘建航,石贤捷,马国智,欧兆华

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引 言

近年来,随着国家对环保治理力度不断加大,根据环保要求,燃煤火电机组外排烟尘、SO2、NOx质量浓度必须分别控制在不高于5、35、50 mg/Nm3[1]。菏泽发电公司二期两台300 MW燃煤机组先后进行了超低排放技术改造并加装了SCR脱硝系统反应装置,NOx排放得到了有效控制,但随着脱硝系统长时间投运也引发了新的问题,造成空气预热器严重堵塞现象,风烟系统内部阻力增大,送、引风机耗电率增加,严重影响机组的安全运行和经济性。在经过研究分析和优化调整后,大大降低了空气预热器严重堵灰、差压高现象,提高了机组运行经济性。

1 基本概况

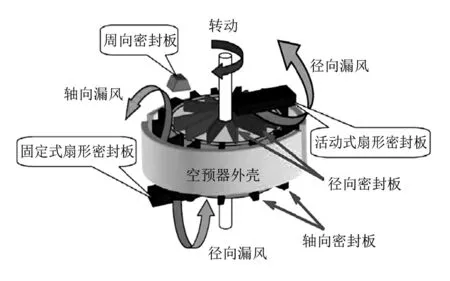

二期3号机组锅炉由英国三井巴布科克能源有限公司制造,为亚临界、自然循环、W型火焰燃煤锅炉,型号MBEL-1025/17.3-541/541。该机组在原有设备基础上于2014年进行了超低排放改造,新增一套SCR脱硝系统,采用选择性催化还原工艺(selective catalytic reduction,SCR),还原剂是成品液氨+尿素水解制氨、催化剂选用蜂窝式、“3+1”布置,空气预热器采用蓄热回转式三分仓空气预热器(如图1所示)[2]。

脱硝系统能够满足机组在各种工况下自动运行要求,在标准运行工况下机组脱硝效率大于80%,NH3逃逸量控制在0.025 mg/L 以下,SO2向SO3的氧化率可控制在1%以内[3]。

图1 回转式三分仓空气预热器

2 基本原理及现状

2.1 基本原理

经过化学还原方式,烟气中的氮氧化合物通常由95%的NO和5%的NO2组成[4],基本化学反应式为:

4NO + 4NH3+ O2= 4N2+ 6H2O

(1)

2NO2+ 4NH3+ O2= 3N2+ 6H2O

(2)

但在实际运行过程中,脱硝系统在温度超过450 ℃时会加速催化剂老化,使其化学反应效果变差;而当温度在300 ℃左右时,会发生副反应生成NH4HSO4,其主要化学反应式为:

2SO2+ O2= 2SO3

(3)

NH3+ H2O + SO3= NH4HSO4

(4)

由于化学反应式(3)、式(4)生成的NH4HSO4黏性很大,极易黏结在催化剂和空气预热器换热元件上,造成传热元件表面粗糙不平,加重积灰堵塞现象发生,从而引起传热元件与烟气、空气之间的传热恶化,导致空气预热不足,空气预热器差压不断升高,严重影响锅炉的安全、经济运行。

2.2 运行现状

通过对3号机组SCR 烟气脱硝改造之后长期运行现场工况变化发现,空气预热器多次出现蓄热原件冷端低温腐蚀堵灰的现象,受热面受到腐蚀,降低其使用寿命。空气预热器堵灰使空气预热器差压增大,漏风量增大,导致空气预热器电流变大,尤其是该机组B侧空气预热器差压在高负荷运行时差压达到2.6 kPa以上,严重影响锅炉经济、安全稳定运行。

3 原因分析

通过查找相关资料和运行人员长期运行经验分析总结,主要有以下几点原因影响:

1)在正常运行过程中,运行人员人为因素增加喷氨量以控制脱硝出口NOx含量及脱硝效率。但由于调节不及时,喷氨格栅管道较长,加剧管道磨损,直接影响混合反应效果,造成氨逃逸升高,生成的副反应物NH4HSO4很大程度上加剧换热元件的腐蚀和堵灰[5],导致空气预热器的阻力变大。

2)吹灰装置采用声波吹灰器,由于所用气源仪用空压机压力不稳定,造成定期吹灰效果变差,在催化剂周围及表面容易产生积灰,进一步影响反应效果[6]。

3)SCR改造时采用“高灰段布置方式”布置(即反应器布置在锅炉省煤器与空气预热器之间),大量烟气流经省煤器后在脱硝烟道入口处急速转向上升,导致部分烟尘颗粒在转向段沉积。由于SCR系统与空气预热器热端压差增大,造成空气预热器漏风率增大,使排烟温度降低,在一定程度上加剧了低温腐蚀。

此外,由于空气预热器烟气两侧差压升高,容易引起引风机“失速”现象发生,造成炉膛负压波动较明显,如图2所示为该机组发生“失速”现象,炉膛负压变化趋势。

图2 炉膛负压波动实时曲线

4 解决对策

1)从煤质源头上加强管理,确保入炉煤符合机组运行掺配需要[7],保证有一定数量发热量和挥发份较高的煤质入炉,以减少不完全燃烧产物的生成。

2)为保证空气预热器吹灰进汽压力正常,在DCS系统内锅炉受热面吹灰画面增加空气预热器吹灰顺控逻辑,提高空气预热器吹灰效果,防止空气预热器蓄热元件积灰堵塞。通过实际运行发现,吹灰优化程序实施后,在一定程度上避免了空气预热器吹灰频繁启停、遗漏吹灰等现象的发生,吹灰效果明显好转。

3)加强对运行方式的调整,提升空气预热器冷端的排烟温度到180 ℃~200 ℃,将NH4HSO4由固态转变为液态或气态。在运行过程中:当排烟温度升高至170 ℃稳定后对空气预热器进行连续吹灰,调整吹灰蒸汽母管压力2.0 MPa左右,时间暂定为8 h。吹灰期间观察记录A空气预热器烟气侧、风侧差压、排烟温度等参数的变化趋势。

4)通过手动调整SCR装置入口处每根喷氨支管的喷氨量进行喷氨优化调整,使出口NOx和NH3分布更均匀,提高SCR装置的可用率。经运行人员试验,可在一定程度上对喷嘴调阀进行手动调节,在减少喷氨量的同时可降低氨逃逸率。

5)运行中加强对参数的调整监视,当发现空气预热器差压有升高趋势时,寻找合适的负荷区间,稳定机组负荷在240 MW左右,通过调整两侧送引风机出力、适当关小单侧空气预热器入口烟气挡板等手段,提升另一侧空气预热器冷端出口烟温至180 ℃~200 ℃,将NH4HSO4由固态转变为液态或气态,同时进行空气预热器连续吹灰。通过升温法处理将NH4HSO4气化来缓解空气预热器堵塞情况,从而降低空气预热器的差压[8]。

5 优化效果

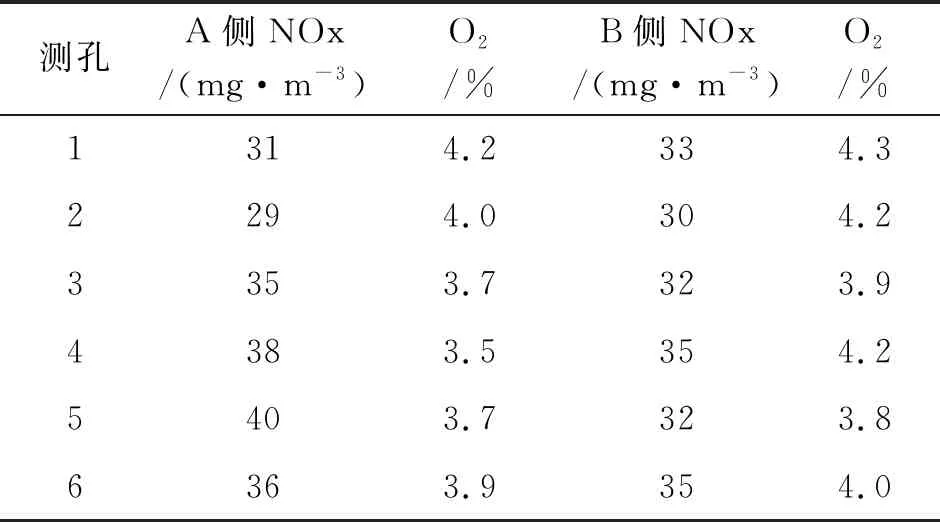

通过一系列的措施实施后,发现3号机组SCR脱硝系统NOx分布不均匀度得到明显改善(如表1、表2所示),消除了局部氨逃逸峰值,并降低了氨逃逸率。

表1 3号炉优化前SCR出口NOx测量数据

表2 3号炉优化后SCR出口NOx测量数据

同时,空气预热器堵灰情况明显减轻,空气预热器压差得到有效控制,空气预热器差压由满负荷的2.6 kPa以上降低到2.2 kPa以内(见图3、图4),大大降低了系统阻力,降低吸风机单耗效果明显。

图4 3号炉优化后空气预热器差压

按照引、送风机耗电率降低0.13%、排烟温度降低3 ℃计算,则可降低煤耗0.911 g/kWh;年发电量按照1700 GWh计算,则节约标煤1 548.7 t,经济和环保效益显著。

6 结 语

通过上述一系列运行调整措施实施后,3号机组空气预热器堵灰情况明显减轻,大大降低了系统阻力,降低引、送风机的厂用耗电率,提高了机组的经济效益和环保效益,可为同类机组运行调整提供参考与借鉴。