逆向工程在小导管数字化构建与虚拟装配中的应用

郭广鑫,李 澍,郭逸婧,李 莉,王 建,王 哲,侯杰然

(1.北京宇航系统工程研究所,北京 100076;2.上海无线电设备研究所,上海 201109;3.上海神添实业有限公司,上海 200090;4.上海目标识别与环境感知工程技术研究中心,上海 200090)

0 引言

逆向工程是在构建汽车、飞机等数字样机中广泛应用的一种技术。在管路逆向工程方面,研究对象主要为汽车排气岐管[1,2]、航空导管[3]设计、制造与维修环节[4-8]等。在数据采集环节、数据处理环节涉及的自由曲面拟合、测量点数据拟合算法研究等[9,10]已经形成一批研究成果,针对通径100 mm左右大导管、铸铁件等的CATIA曲面整形[11]已经投入工程应用。针对小通径航天铝合金多段弯曲小导管逆向,面向数字化制造的导管逆向建模方法[12]具有较强的理论可行性,但文献中仅给出基于CATIA的三维模型逆向重构方法,未明确方案与进行对比试验。

长征七号火箭作为我国新一代中型运载火箭的主力型号之一,以打造数字火箭为目标,在型号研制中广泛应用数字化技术,全面提高设计、制造水平。但在产品全三维下厂中,虽然设计花费了大量时间,将三维管路进行了建模和标注,但由于车间现有加工能力有限,仍有一部分管路采用了现场取样方式,由此导致三维模型和实际产品的不一致。为解决上述问题、确保数字样机的正确性,为后续模装干涉检查及有限元仿真等工作提供可信数据支撑,本文重点开展小导管逆向数字化构建及虚拟装配技术研究,为运载火箭增压输送管路三维模型状态管控做好技术储备。

基于高效、低成本的约束条件,本文在分析逆向工程基本原理的基础上,在方案设计之初考虑从试验多方案设计及可行性验证方面提出了小导管逆向实施方案,并在新一代中型运载火箭长征七号上采用先进的逆向建模手段成功实现了测压小导管数字化构建与虚拟装配,有效支撑了产品研发。

1 逆向工程基本原理

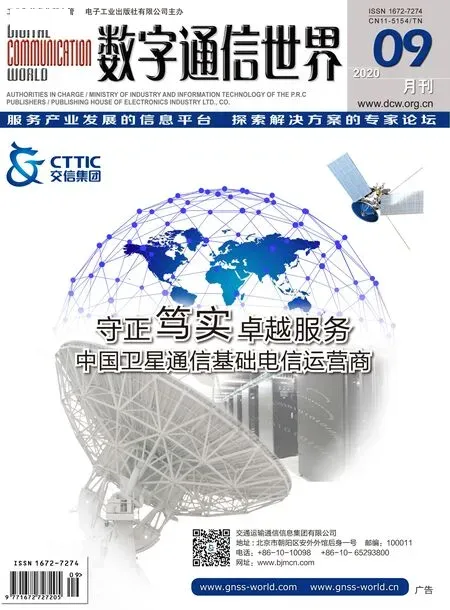

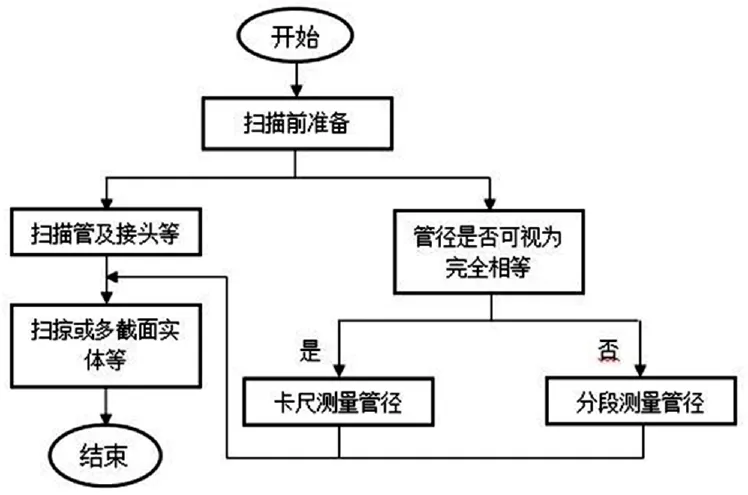

逆向工程是利用三坐标测量机或激光扫描仪对产品进行扫描或测量,得到实物样品的点云数据,导入软件进行模型重构和装配。主要包括逆向测量、数据处理、实体重建、虚拟装配等步骤,如图1所示。

图1 逆向建模流程图

逆向测量一般采用非接触式技术或接触式测量技术,实现被测物体整体测量数据的获取。逆向建模的基本原理是按点-曲线-曲面原则,以实物点云作为参照,对样件进行重构还原。一般采用专用逆向软件或专业CAD软件,如CATIA、Pro/E等。

为保证逆向建模的效率和精度,设计合理的逆向建模方案是本文研究的关键。本文提出了两种方案,并利用小导管样件对两种方案进行了实例验证。以下为具体方案内容。

2 小导管逆向构建与虚拟装配方案

小导管逆向构建与装配方案有两种:

(1)专用设备+关键特征拟合:基于专用的弯管类零件测量设备,获取管件中心轴的空间走向曲线,结合游标卡尺等工具测量获得的管件直径,通过扫掠建立管件模型,最终与两端的标准连接件装配,形成完整的管件三维实体模型。

(2)三维扫描+曲面拟合:基于三维激光扫描与曲面拟合逆向建模方法,获取管件外表面的曲面造型,最终还原为管件的三维实体零件图。

为了选取专门针对管路的、效率更高、成本更低的方案,本文对上述两种逆向建模方法进行对比试验。

3 小导管逆向工程试验

3.1 试验对象

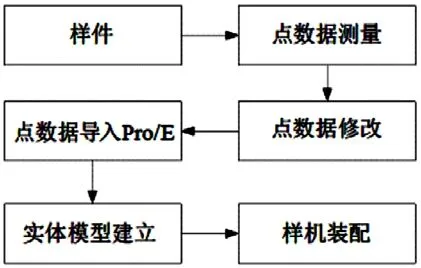

选取新一代运载火箭工程研制现场取样获得的燃箱测压小导管作为本文的试验管件。

图2 煤油测压小导管

开展上述两种逆向建模方法的对比试验:

3.2 方案一:弯管零件测量设备+CATIA

3.2.1 设备概述

关节臂测量机体积小、重量轻、移动方便;测量范围大、死角少,对被测量零件本身材质无要求;可做在线检测,适合车间使用;具有触发式测头,红外线测头,激光测头等多种测头,适于针对异型管与不规则曲面尺寸做全面的对比分析及逆向工程数据反求。

管件测量系统提供了独特的检测手段,可以检测管件长度、形状、位置、弯曲半径、弯曲修正数据等,数据以多种方式输出。

图3 关节臂测量机与管件测量系统

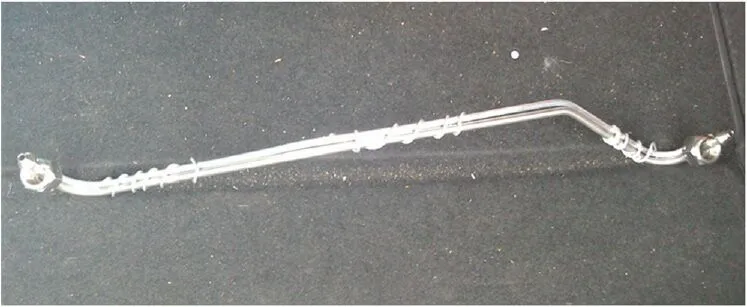

基于上述设备的特点,本文采用了在关节臂测量机上加装专业的管件测量系统(见图3),通过获取管件中心轴的空间走向曲线,结合游标卡尺等工具测量获得的管件直径,扫掠建立管件模型,最终与两端的标准连接件装配,形成完整的管件三维实体模型,如图4所示。

图4 管件测量数据示意图

3.2.2 建模流程

利用管件轴线结合卡尺测量的基本流程如图5所示。通过管件测量系统获得轴线的空间走向曲线,再以建立的圆端面沿轴线扫掠建模。该方法简易、高效、精确。

图5 管件轴线测量与端面扫掠逆向建模流程

3.2.3 建模与装配过程简介

通过关节臂与管件测量系统进行检测,经软件处理后获得管件的轴线空间走向曲线。再在管的一端建立与曲线垂直的平面,并在平面上绘制管的内外径(经测量样管的外径为6.00 mm),最后使所绘制的轮廓曲线图沿扫描得到的中心线进行实体扫掠得到实体模型,具体过程如图6–图8所示。

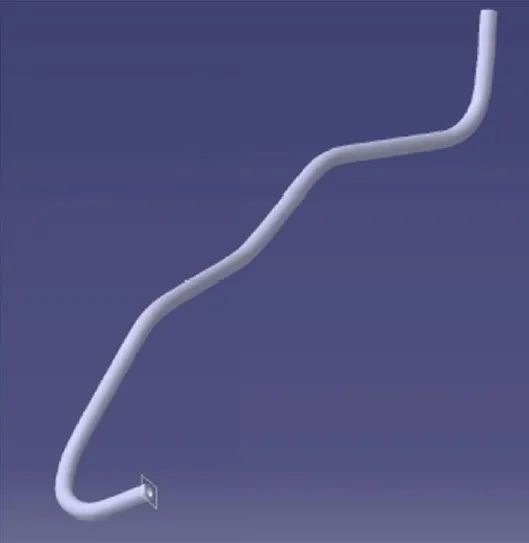

图6 管中心走向曲线

图7 管截面轮廓曲线

图8 扫掠得到的管三维模型

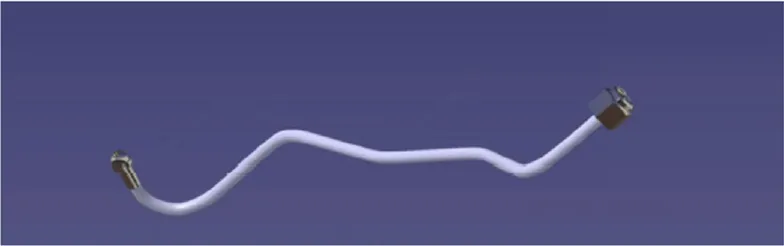

由于样管上的螺母和接头都是标准件,所以在构建完成小导管的模型后只需与相应代号的连接件组装即可获得管件的完整三维模型,如图9所示。

图9 完整的管装配图

3.3 方案二:激光扫描仪+RapidForm

3.3.1 设备概述

手持式激光扫描仪(图10)工作原理是通过转动装置的扫描运动,完成对物体的全方位扫描,接着进行数据整理,通过一系列去除野点、离散稀疏等处理获取目标表面的点云数据。因目标物体为高反光物体,在管件表面喷涂显像剂(图11),并在表面粘贴设置了一系列标记点用来完成产品空间定位。

图10 手持式激光扫描仪

图11 显像剂

3.3.2 扫描流程

基本流程如图12–图14所示。通过正面扫描,反面扫描,整体扫描,把正反面的数据拼接到整体数据中形成完成点云数据。为了保证拼接的准确性,在被测物体上设置定位标定点,利用软件对标定点进行识别,扫描过程中软件自动跟踪标定点进行拟合拼接,通过多次扫描拟合拼接,形成最终的结果点云数据。

图12 正面扫描

图13 整体扫描

图14 数据拼接

3.3.3 建模及装配过程简介

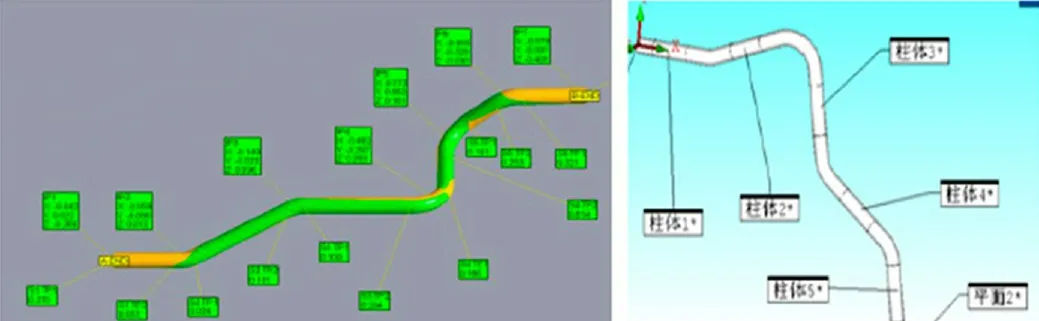

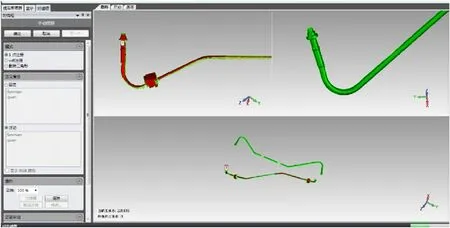

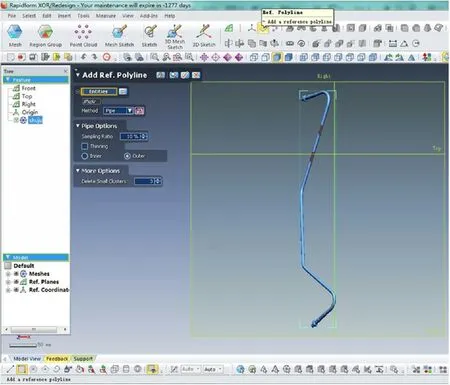

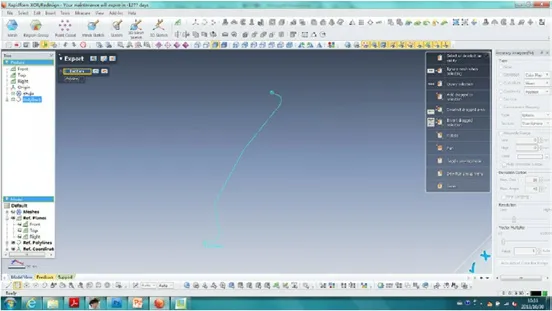

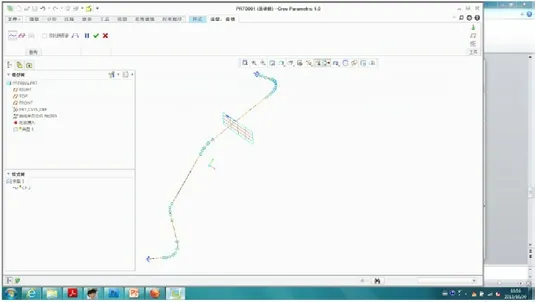

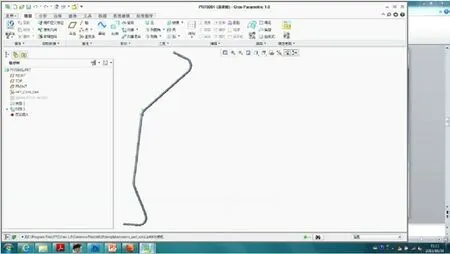

通过扫描仪进行检测,经软件自动拟合生成管径,导出STP格式并导入Creo1.0(ProE4.0系统也适用),利用自由曲线命令捕捉导入参考线,获得管件的轴线空间走向曲线。再在管的一端建立与曲线垂直的平面,并在平面上绘制管的内外径(经测量样管的外经为6.00 mm)。最后使所绘制的轮廓曲线图沿扫描得到的中心线进行实体扫掠得到实体模型,具体过程见图15–图18。

图15 自动拟合生成管径

图16 导出STP格式文件

图17 导入Creo1.0生成中心轴曲线

图18 扫掠生成管路实体模型

经软件处理后获得管件轴线的空间走向曲线,再以建立的圆端面沿轴线扫掠建模。同样,由于样管上的螺母和接头都是标准件,在构建完成小导管的模型后与相应代号的连接件组装即可建立管件的完整三维模型。

上述两种方法不仅简易、高效、精确,且实施简单可行。试验表明,逆向建模偏差不超过0.1 mm,均满足小导管数字样机建模精度要求。相比而言,前者适用于空间较开敞的操作环境或固定工位,以便放置体积较大的关节臂测量机与管件测量系统;后者则携带方便,对空间要求相对较低,允许在狭小和窄环境中实施。同时,两者都需要开展大量的设备启动、精度校准等前期准备及数据后处理工作。

4 结束语

利用逆向工程技术已经在汽车、航空、航天、电子等很多领域得到了充分地成功应用。本文提出的小导管逆向构建与装配实施两种方案,均能支持新一代中型火箭增压输送系统三维模型更新,不仅速度快、效率高,且能进一步推广应用到其他的航天型号产品。逆向建模技术在小导管数字化构建与虚拟装配上的成功实施,证明了逆向工程方法的可行性,不仅能确保数字化设计与装配的正确性,也能为管路局部改装验证提供了很好的技术手段,有效支持设计与生产,为型号研制带来可观的效率。