噪声与静压载荷同时作用下飞机壁板试验研究

张立,郭定文,潘凯,刘志宏

(1.中国飞机强度研究所,西安 710065;2.西北工业大学 航海学院,西安 710072)

目前,结构承受噪声与静压联合载荷工况的测试试验[1-20]通常是在风洞中开展,但风洞试验对试验装置有所限制,一般仅用于部件级验证试验,如美国开展的F-22 主弹舱舱门开启时所做的风洞试验[2]。然而,部件级实验前,在飞机设计初期、结构选型阶段,相关的测试试验却很难实施。针对这种情况,本文提出了一种准确评估结构响应特性及破环特性的声静联合加载试验方法,该方法可针对不同声压级及静力要求,开展选型阶段结构的声静联合试验。

1 声静联合试验

声静联合试验测试包括噪声测试、静压测试和响应测试三部分。图1 为声静联合试验的流程图。

图1 声静联合试验框图Fig.1 Block diagram of combined acoustic and static test

(1)试件安装。试验件通过螺栓安装在行波管侧壁上,周围采用万能粘土密封,防止气体与噪声泄露。

(2)噪声加载方法。使用行波管提供噪声加载。由空压机提供压缩空气,驱动电动气流扬声器,由声控制系统设定噪声谱形,并通过传声器实现声场的闭环控制。

(3)静压加载方法。行波管内部装设静压加载装置,空压机提供的压缩空气直接输入行波管内部,为试验件受声面提供正压,并在试验件受声面粘贴压力传感器;封闭气室内静压由移动式空气压缩机提供,模拟试验件受声面负压,并在封闭气室安装压力传感器,正压与负压由声采集系统测试。

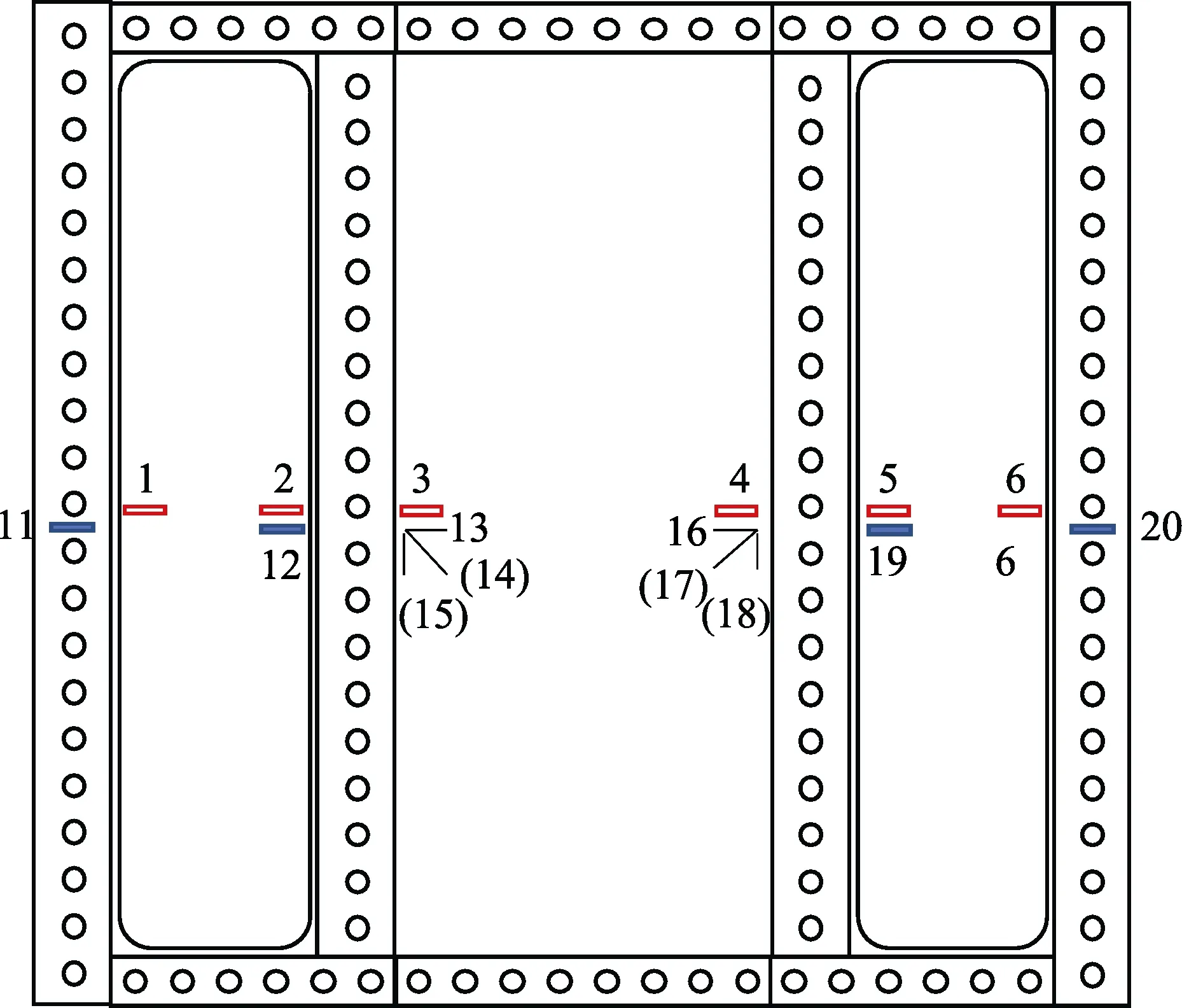

(4)响应测试。应变响应由试验件上粘贴的应变片获得。应变测试位置选择在试验件与加筋条平行边的中间位置,如图2 所示,测点1—测点6 在试验件加筋面,以实心框表示;测点11—测点20 在试验件非加筋面,以空心框表示。其中测点13、测点16为应变花,其余为应变片。

为开展进气道典型结构声静联合试验,专门设计了噪声与静载联合加载装置。试验件通过螺栓螺接安装在行波管侧壁上,周围采用万能粘土密封,防止气体与噪声泄露。试验件加筋面为受声面,面向行波管内,安装照片如图3 所示。另外,行波管内部装设静压加载装置,由空气压缩机持续提供高压气体,为试验件受声面提供正压,可实现噪声与静压同侧加载,在正对静压加载处安装压力传感器。行波管外部安装封闭气室,由移动式空气压缩机提供气体产生静压,模拟试验件受声面的负压,用于噪声与静压两侧加载,进气阀、泄气阀用于调节静载压力,压力表、压力传感器用于静载压力数据的采集,如图4 所示,且封闭气室与试验件时间采用密封胶条密封,防止封闭气室中气体泄露。

图2 应变测点位置Fig.2 Position of strain points

图3 试验件安装(正压加载)Fig.3 Installation of test pieces (positive pressure loading)

图4 试验件安装(负压加载)Fig.4 Installation of test pieces (negative pressure loading)

2 声静联合试验分析

为了验证声静联合试验方法,本文以飞机壁板结构作为研究对象开展声静联合试验研究,验证了试验方法的可靠性,获得了结构件动静应变响应规律。

2.1 噪声对结构应变的影响

以飞机壁板结构为研究对象,开展了三组不同静压条件下,结构静应变及动应变响应随噪声级变化的试验研究。

图5 给出了在正压0.06 MPa、负压0.01 MPa、负压0.06 MPa 作用下,不同声压级下静应变测试比较结果。由图5a、5b 可知,在噪声与静压载荷同时作用下,随着噪声级的增大,试验件静应变整体呈增大趋势。但是对图5c 观察发现,随着负压增大到0.06 MPa 时,这种静应变随噪声级变大递增的变化趋势变小,分析认为试验件已经发生了破坏,经检查确认试验件蒙皮与筋条发生了明显的塑性变形(如图6中红圈所示)。

图5 静应变测试结果比较Fig.5 Comparison of static strain under different pressure:a) positive pressure 0.06 MPa, b) negative pressure 0.01 MPa, c) negative pressure 0.06 MPa

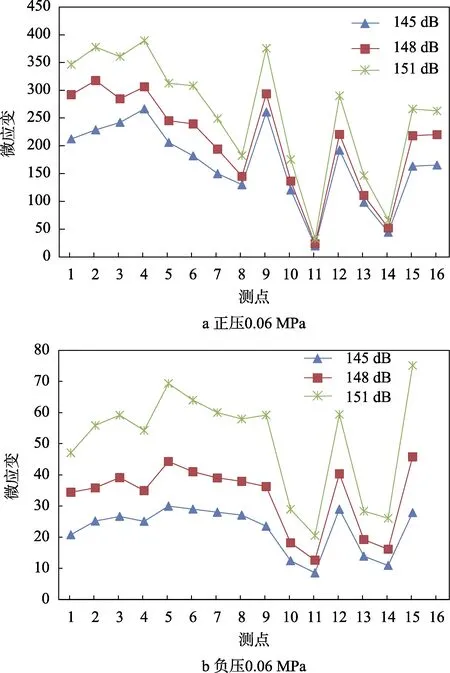

图7 给出了噪声与静压联合载荷作用下,试验件的动应变均方根值随噪声量级变化的曲线。由图可以看出,随着噪声级增大,试验件的动应变也随之增大,呈上升趋势。

图6 声静联合试验中发生塑性变形的试验件Fig.6 Test pieces for plastic deformation in combined acoustic and static test

图7 动应变测试结果比较Fig.7 Comparison of dynamic strain test results under different pressure: a) positive pressure 0.06 MPa,b) negative pressure 0.06 MPa

2.2 静压对结构应变的影响

图8 给出了噪声声压级151 dB 下,试验件在不同负压量级下的静应变测试结果比较图,图9 给出了相应的动应变对比图。由图8 和图9 可以看出,随着负压量级的增大,试验件的静应变变大,动应变变小。

图8 静应变测试结果比较图(声压级151 dB)Fig.8 Comparison of static strain test results under 151 dB

图9 动应变测试结果比较图(声压级151 dB)Fig.9 Comparison of dynamic strain test results under 151 dB

2.3 不同载荷对结构的破坏

图10 为相似试验件的声疲劳试验破坏照片。由对图10 所示的实验件分析得知,声疲劳下试验件发生蒙皮裂纹或铆钉脱落,与声静联合试验导致试验件发生塑性变形(如图6 所示)的破坏方式截然不同。通过对比两种工况下的试验结果发现,声静联合载荷作用下的结构破坏比声疲劳破坏更恶劣。因此,在结构选型阶段开展声静联合试验具有重要的工程实践意义。

3 结论

1)提出了飞机选型阶段噪声与静压载荷联合加载的试验方法,实现了噪声与静压同侧加载。

图10 声疲劳破坏试验件Fig.10 Test pieces in acoustic fatigue test

2)以飞机壁板结构件为例,开展了声静联合试验,验证了飞机壁板结构的噪声与静压联合试验方法;进而获得了声静联合载荷下结构的破坏方式及其应变随噪声与静压量级的变化规律。

在噪声与静压载荷同时作用下,若静压载荷过大,结构会发生塑性变形,这与单独噪声载荷作用下的结构破坏方式不同;

在相同的静压载荷作用下,随着噪声量级的增大,结构的静应变变化不明显,结构动应变随着噪声量级的增大呈上升趋势;

在相同噪声载荷作用下,结构的静应变随着静压载荷量级的增大而变大,动应变随静压载荷量级的增大而减小。