电动汽车电机驱动系统传导干扰分析与实验

杨文荣,孙亚男,王子龙,赵明丽

(1. 河北工业大学 电气工程学院 省部共建电工装备可靠性与智能化国家重点实验室,天津 300130;2. 河北工业大学 电气工程学院 河北省电磁场与电器可靠性重点实验室,天津 300130;3. 中国汽车技术研究中心有限公司,天津 300162)

随着中国经济迅速发展,人们对能源短缺和环境污染等问题越来越重视,电动汽车因拥有高效节能、环境友好、噪声低等众多优点得到了迅速发展。电机控制系统是电动汽车的动力部件,为满足其高功率和高集成度的发展趋势,控制系统中的IGBT 等开关管的开关速度会越来越高,导致瞬变的高电压和大电流出现,并通过电机驱动系统中的分布参数产生严重的传导干扰,不仅影响系统内部零部件的性能,还会导致其他的零部件及整车的电磁兼容性能变差,甚至影响人身安全[1]。

由于电动汽车电机控制系统耦合路径的复杂性较高,因此建立电机驱动系统的预测模型一直是电动汽车领域的热点之一。文[2-4]通过分析传导干扰途径,在实验平台上测量逆变器侧产生的电磁干扰源注入仿真预测模型中对系统在150 kHz~30 MHz 频段范围内的共模传导干扰进行分析研究;文[5-6]研究了电机驱动系统的共模传导干扰的等效电路及预测模型;文[7-10]研究了电机驱动系统中的部件的传导干扰预测模型以及改进策略;文[11-14]研究了PWM 电机控制系统的传导干扰以及抑制措施;Wu[15]等对电机制动系统中的变频器进行传导干扰分析并进行了优化研究。

本文基于电动汽车永磁同步电机驱动系统,研究了系统的传导干扰产生机理,建立了电机驱动系统的传导干扰仿真预测模型,在国标GB/T 18655 零部件传导干扰规定的150 kHz~108 MHz 范围内进行仿真分析。在半电波暗室内搭建了电机驱动系统传导干扰实验测试平台,分析比较仿真与实验结果,证明了仿真预测模型的正确性和有效性。

1 电机控制系统传导干扰理论基础

1.1 电机控制系统的结构和工作原理

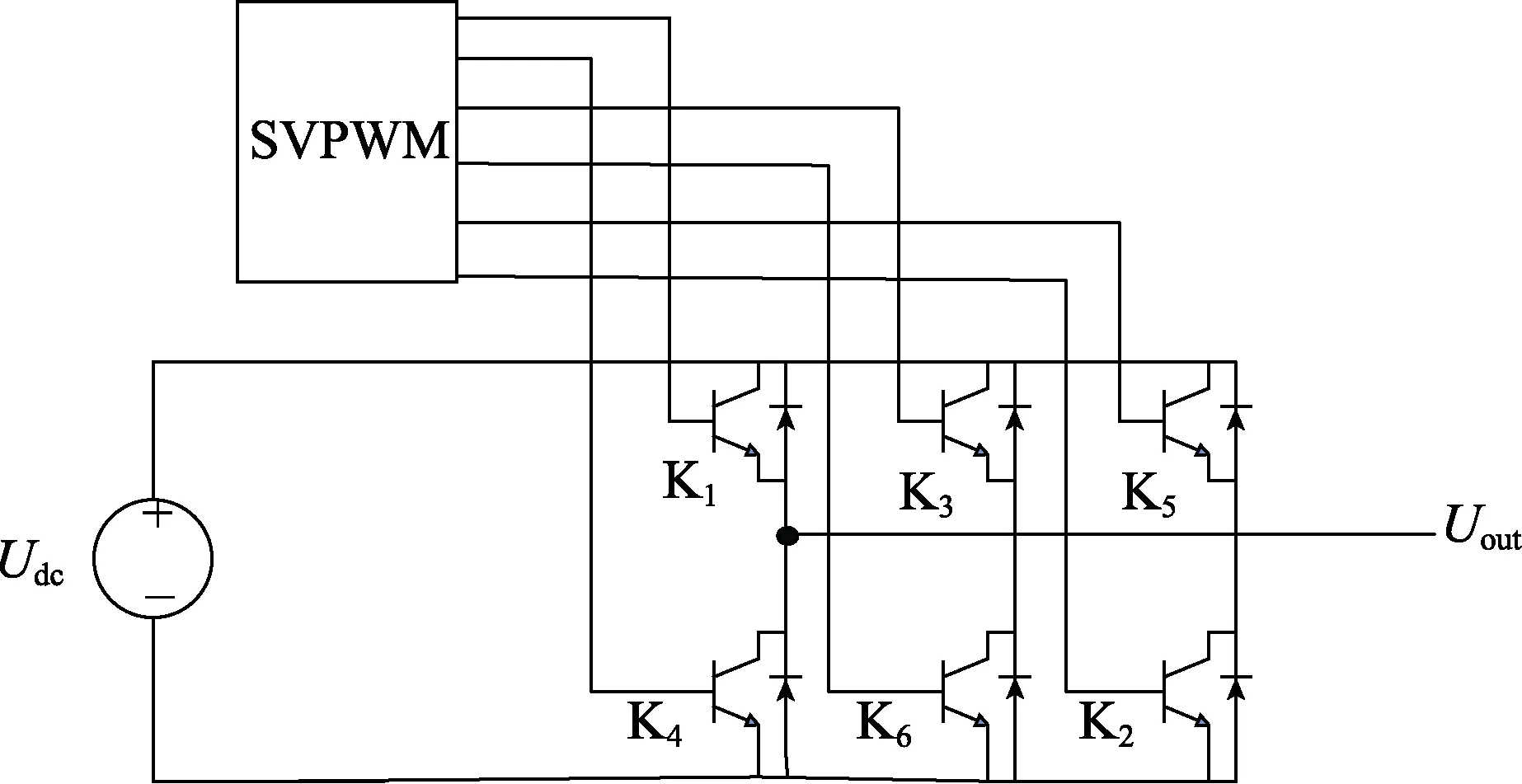

电机驱动系统中主要的零部件有直流电压源、直流侧高压输入线缆、三相逆变器、三相高压输出线缆和电动机,如图1 所示。

其中电机控制器可以分为:(1)逆变器部分即主电路部分,主要部件有IGBT 功率开关管、反向二极管和寄生电容等。(2)控制器部分,主要有:调制电路部分,给IGBT 功率开关管提供控制其导通和关断的电压脉冲;双闭环控制部分,将电机三相电流解耦,给调制电路部分提供电压波形。

本文中的逆变器调制电路采用空间矢量脉宽调制(space vector pulse width modulation,SVPWM)技术,相较于正弦波脉宽调制开关损耗小,直流电压的利用率高,谐波分量小。SVPWM 技术目的是利用平均值等效原理和6 个非零基本矢量的线性组合得到使电动机磁链轨迹接近于圆形的电压空间矢量。采用SVPWM 调制技术时,逆变器输出的最大圆形旋转电压矢量轨迹是6 个基本矢量幅值所组成的正六边形内接圆,输出的不失真最大相电压幅值为直流侧电压的1/ 3 倍。

1.2 电机驱动系统传导干扰产生机理

在电机控制器中,控制开关管导通和关断的脉冲是由空间矢量脉宽调制电路输出的矩形波,高电平矩形波对应的开关管导通,低电平矩形波对应的开关管关断。在三相逆变器电路中共有3 个桥臂6 个开关管,每个桥臂都有上下2 个互补的开关管,如图2 所示,其中用Udc表示直流侧电压,用Uout表示桥臂上的输出电压。由于每个桥臂的2 个开关管互补,因此当开关管K1导通时开关管K4关断,Uout=Udc/2;反之,开关管K1关断时开关管K4导通,Uout=-Udc/2。因此,逆变器输出的相电压只有±Udc/2两种电平。开关管的导通和关断时间决定着矩形波的上升和下降时间,而且开关管的导通和关断均在瞬间完成,时间很短,因此矩形波会出现较大的尖峰dv/dt,从而导致严重的传导干扰。当波形的上升和下降时间一定时,dv/dt则由电压大小来决定,本文中的开关管采用IGBT 开关管,由于IGBT 开关管的集电极和发射极间的电压脉冲的幅值远大于控制IGBT 开关管导通和关断的电压幅值,进而可知电机驱动系统中三相逆变器的各个IGBT 开关管集电极和发射极之间的电压脉冲是产生传导干扰的主要干扰源。

图2 逆变器基本结构图

2 电机驱动系统传导干扰预测模型的建立

2.1 电机控制器

电机控制系统主要由开关管控制电机系统的性能,且电磁干扰中的干扰源主要来源于逆变器中的开关管,本文采用双闭环矢量控制,实时控制开关管的导通和关断。矢量控制本质是对电机的定子电流的控制,通过矢量变换实现对交直轴电流的解耦控制,从而达到模拟直流电机的控制方法对永磁同步电机进行控制的目的。在矢量控制中,速度参考与速度反馈的差值经速度控制器(ASR)调节得到交直轴电流给定,通过检测电动机的三相电流经变换得到同步旋转坐标下的反馈电流,与上面的给定值经过电流控制器(ACR)调节及派克反变换获得反馈电压值,通过SVPWM 技术产生PWM 信号控制逆变器工作。

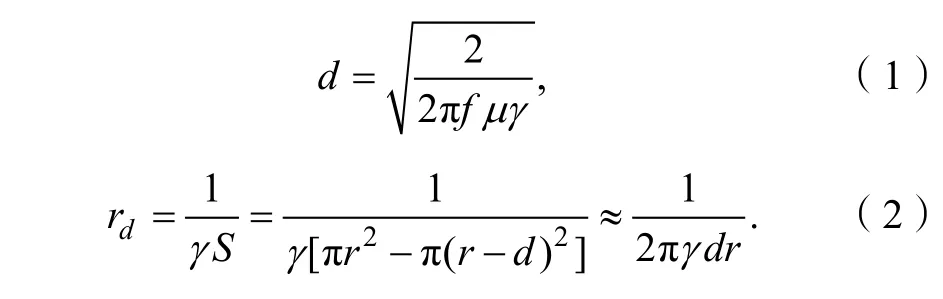

2.2 高压线缆

因为集肤效应的影响,导线中流过较高频率的电流时,更多的电流会在导线的截面上集中,用d表示距离导线表面的厚度,其计算公式如式(1),当频率f达到一定数值时,即r>>d,大多数电流分布在距离表面深度为d的导体横截面内,式(2)为单位长度导体电阻rd的表达式[3]。

式中:r、μ、γ为内导体半径、内导体磁导率、内导体电导率;f为流过导线截面的电流频率;S为电流的分布面积。

本文电机驱动系统中高压线缆采用的是屏蔽线缆,线缆的电阻参数利用上述公式求得,并采用数值法求解线缆的电感、电容参数。通过查阅电缆技术规格书可知屏蔽线缆的具体参数为:内导体与屏蔽层均为铜材料,内导体直径为 9.5 mm,屏蔽层厚度为0.40 mm;内绝缘层材料为聚烯烃,厚度为0.85 mm;外绝缘层材料同样为聚烯烃,厚度为0.55 mm。由于电阻参数会随频率的不同发生变化,因此在求解电阻参数时,取传导电磁干扰的中心频率54 MHz,再根据式(2)计算得到。

逆变器直流侧线缆是2 根平行放置的屏蔽线缆,两者之间的中心距离为3.5 cm。每根线缆长2 m,将其分成2 段,每段长1 m,在数值仿真软件中建立模型如图3(a)所示,其中一段的等效电路如图3(b)所示。由于2 根线缆之间的中心距离较远,线缆中导体与其屏蔽层构成了回路,并且两回路间的磁耦合很弱,因此忽略了2 根线缆之间的互感。再将2 段相同的等效电路模型级联即为逆变器直流侧线缆的等效电路模型。

三相逆变器的交流侧线缆是三根相邻线缆中心距离为3.5 cm 的平行屏蔽线缆,在数值仿真软件中建立模型如图4(a)所示,三相逆变器交流侧每根线缆长0.8 m,等效电路图如图4(b)所示,忽略线缆间的互感。

图3 直流侧输入线缆模型

图4 交流侧输出线缆模型

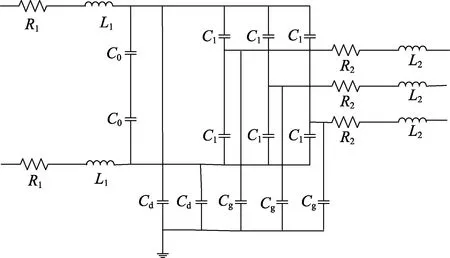

2.3 逆变器的寄生参数

逆变器直流侧的电压等级越来越高,开关频率也越来越高,并且还是电机驱动系统中产生干扰源的主要部件。因此,在较高频率下逆变器中存在的寄生参数不可以忽略不计。如图5 所示为简化的逆变器寄生参数等效模型。从图中可以看出寄生参数主要有逆变器对地的寄生电容Cd、与散热器间的寄生电容Cg、开关管的集电极与发射极之间的极间电容C1。另外,线路中还包含有电感L1、L2和电阻R1、R2。通过E4990A阻抗分析仪中已有的等效电路图对图5 中简化的等效电路图中寄生参数直接测量计算得到。为不影响计算的参数的准确性,将电解电容C0在测量之前拆掉且电解电容C0的值由技术参数查询可得到:(1)首先测量电机控制器的一个直流电源输入端与机壳间的阻抗特性,由图5 可知端口等效电路图为RLC 串联,通过阻抗分析仪测量计算可以得出参数R1、L1、Cd的数值;(2)测量电机控制器一个三相输出端U与机壳的阻抗特性,通过阻抗分析仪中的等效电路模拟出各个参数R2、L2、Cg;(3)测量电机控制器三相输出端任意两相如测量U和V两端口的阻抗特性,通过阻抗分析仪中的等效电路模拟出电阻、电感、电容的值,并根据R=2R2,L=2L2,C=C1+1/2Cg可得到C1的值。

图5 逆变器寄生参数简化电路图

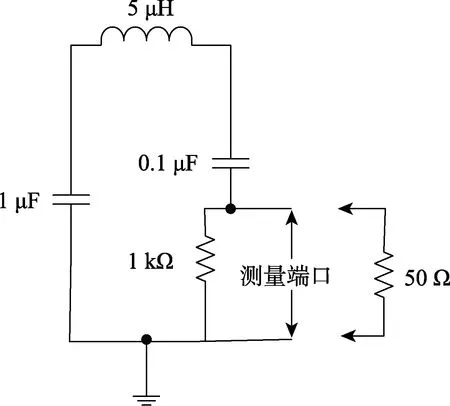

2.4 人工电源网络

人工电源网络又称线路阻抗稳定网络(LISN,line impedance stabilization network),具有隔离、取样、阻抗稳定的作用,用于汽车产品测量的人工电源网络有一个标称为5 μH 的电感,其电路图如图6 所示,此人工电源网络的频率上限可以达到108 MHz,满足GB/T 18655 的要求。

图6 用于汽车产品测量的人工电源网络电路图

3 电机驱动系统传导干扰仿真与实验分析

在仿真软件中搭建了电机控制系统传导干扰的各个模块的预测模型并将其连接,如图7 所示,整个电机驱动系统作为被测设备(EUT),由正负极的2 个人工电源网络输出干扰信号。在半电波暗室内搭建了电机驱动系统传导干扰实验测试平台,如图8 所示。

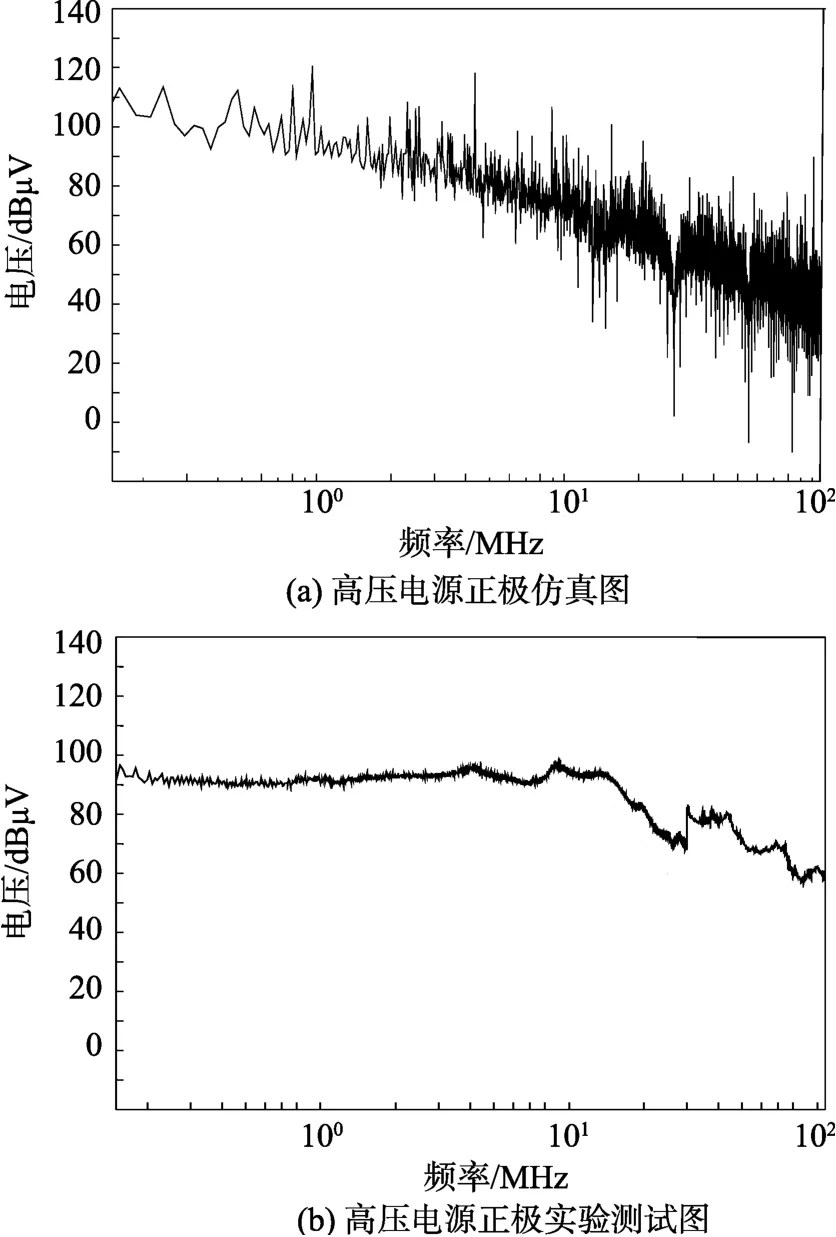

为验证预测模型的有效性,仿真输出了正负极2个LISN 端的干扰电压的频谱图,并与实验测试图进行对比,图9 为电源正极仿真图与实验图,图10 为电源负极仿真图与实验图。

图7 电机控制系统传导干扰的预测模型

图8 电机驱动系统传导干扰实验布置图

图9 高压电源正极仿真及实验频谱图

由图9 和图10 可以看出在GB/T 18655 规定中的传导干扰频率范围150 kHz~108 MHz 内,建立的电机驱动系统传导干扰的仿真预测模型所输出的系统的正负极电压频谱图与实验测试图的整体变化趋势基本一致。为获得系统良好的电磁兼容性,需要针对出现毛刺尖峰的频段进行定性分析。从图中可以看出高压电源正极仿真图的每个频段的尖峰与实验测试图对比最大误差大约为20 dBμV;高压电源负极仿真图的每个频段的尖峰与实验测试图对比最大误差大约为14 dBμV。但从整体上看,实验测试图与仿真图之间的误差均在可以接受的范围内,进而证明了电机驱动系统传导干扰仿真预测模型的准确性和有效性。

图10 高压电源负极仿真及实验频谱图

4 结论

本文介绍了电机驱动系统传导干扰产生机理,分析了系统产生传导干扰的主要干扰源,并将整个系统作为被测设备建立电机驱动系统传导干扰的仿真预测模型,获得了系统的传导干扰频域波形图。为了证明电机驱动系统传导干扰仿真预测模型的正确性和有效性,在半电波暗室内搭建了电机驱动系统的传导干扰实验测试平台,将仿真结果与实验结果对比发现两者电压频谱图整体变化趋于一致。

通过本文的仿真预测模型可以在电机驱动系统正向开发的设计阶段预测系统的电磁兼容性,为定性分析系统的传导干扰及超标频段的抑制奠定基础,从而避免工程实际中后期整改工作的复杂性和成本的增加。