基于ADVISOR 的并联混合动力汽车动力性与经济性对标

邹宇鹏,梁伟智,王 诺,黄汝臣,徐 明,秦 涛

(1. 中国石油大学(华东) 机电工程学院,山东 青岛 266580;2. 湖北文理学院 机械工程学院,湖北 襄阳 441053;3. 湖北文理学院 纯电动汽车动力系统设计与测试湖北省重点实验室,湖北 襄阳 441053)

为解决环境污染问题,减少碳氧化合物、氮氧化合物及部分有害气体的排放,必须减少内燃机汽车的使用,新能源汽车就在这种背景下应运而生[1]。随着社会的发展,我国已步入能源消费大国行列,特别是化石能源。目前,我国已经成为纯石油进口国家,国际油价的波动对我国经济发展以及国家安全造成影响,因此减少国家对石油的依赖十分重要[2]。汽车行业作为工业产业的重要支柱,每年需要消耗大量石油资源,而石油资源短缺也成为传统内燃机汽车发展的桎梏,为了摆脱这种严峻形势,我国开始大力发展新能源汽车行业,特别是混合动力汽车得到了迅猛发展[3]。混合动力汽车作为新能源汽车的重要组成部分,比传统内燃机汽车增加电机、电池等部件,通过控制汽车动力源可以达到提高能源利用率的目的,其特点是行驶距离相对较长,排放相对较少、整车油耗较低[4]。混合动力汽车作为传统内燃机汽车向纯电动汽车发展的过渡产物,不仅保持了传统内燃机汽车良好的动力性,还具有新能源汽车节能减排的特点,因此成为各大车企的重点发展对象。

根据混合动力驱动的联结方式,混合动力汽车可分为三大类:串联式、并联式和混联式[5]。本文以并联混合动力汽车为研究对象,对其动力性与经济性进行对标分析。动力性与经济性是汽车行驶性能中最基本和最重要的性能,也是汽车前期开发中需要重点分析的指标。汽车的动力性指标主要是指最高车速、加速时间和最大爬坡度,经济性指标主要是指百公里燃油消耗量[6]。在汽车的开发设计初期通常要对整车动力性与经济性进行分析,目前,动力性与经济性的分析软件有ADVISOR、AVL CRUISE 等[7],本文则利用ADVISOR 进行动力学与经济性仿真,并将仿真结果与理论分析结果进行对标。

本文首先对已选的发动机和电机转矩转速进行插值细化,求出发动机和电机的合成外特性;然后根据汽车理论得出汽车的动力性评价指标,并根据等效油耗的思想求出汽车的经济性评价指标;接着,利用ADVISOR 对同一车型进行动力性与经济性仿真;最后,通过对比动力性与经济性的理论分析结果与ADVISOR 仿真结果,找出差异原因,并对理论模型进行修正,使理论分析结果与软件仿真结果基本达到一致。通过本文的对标分析,可以让初学者深刻理解并联混合动力汽车动力性与经济性算法,为混合动力汽车控制策略的开发奠定基础。

1 理论建模分析

1.1 建立发动机和电机模型

并联混合动力汽车的关键部件有发动机、电机、电池等,在进行动力性与经济性理论分析之前,需要建立发动机和电机模型,求出发动机与电机合成外特性。参考有关资料[8],选择理论分析时所需的整车参数如表 1 所示。

表1 整车参数

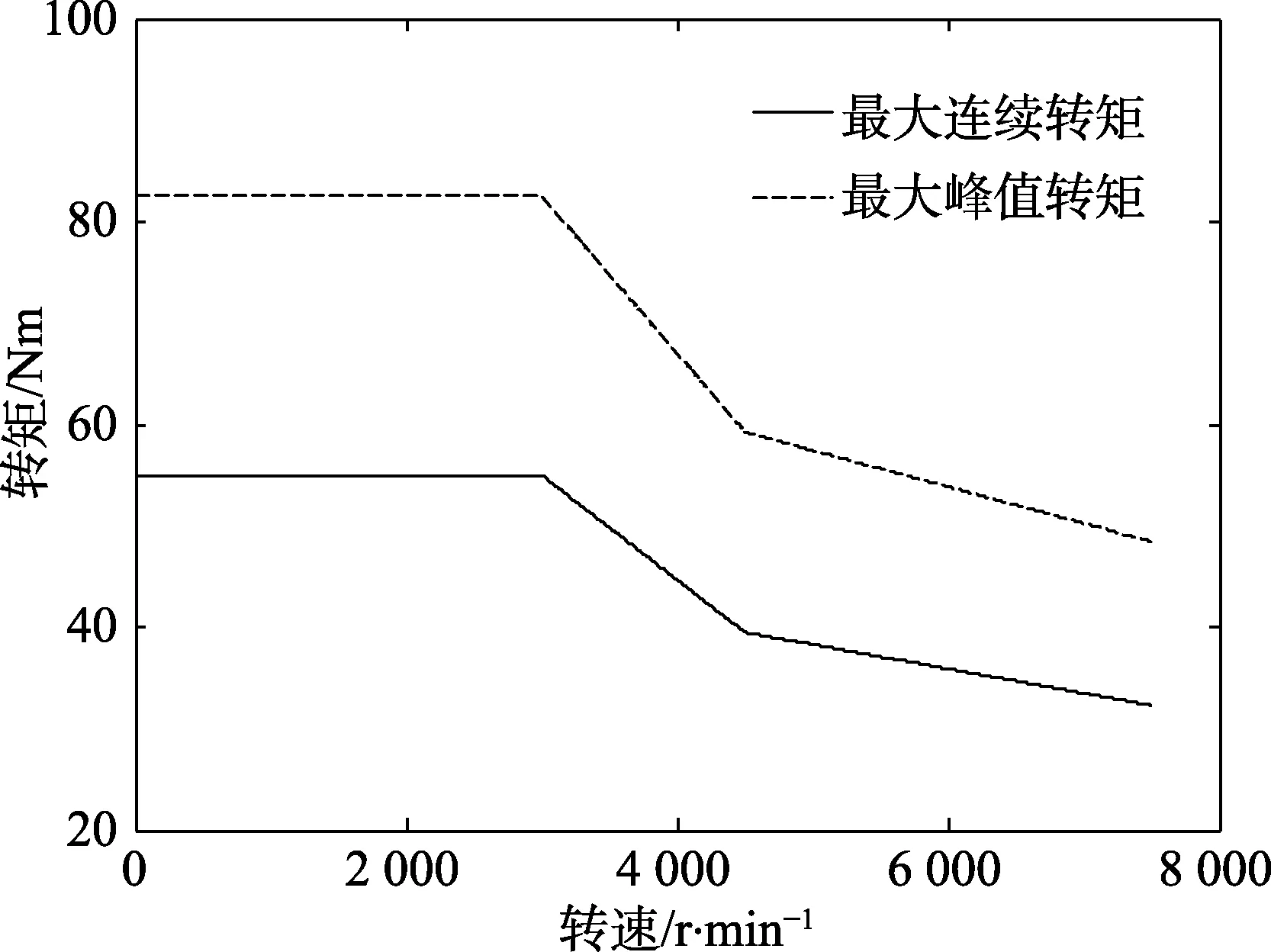

调用所选电机的转矩和转速,并进行插值细化,得到该电机最大连续转矩和最大峰值转矩随转速变化曲线如图1 所示。起初,电机输出转矩为恒转矩变化;等电机转速达到基速后,电机输出转矩为恒功率变化。

图1 电机外特性曲线

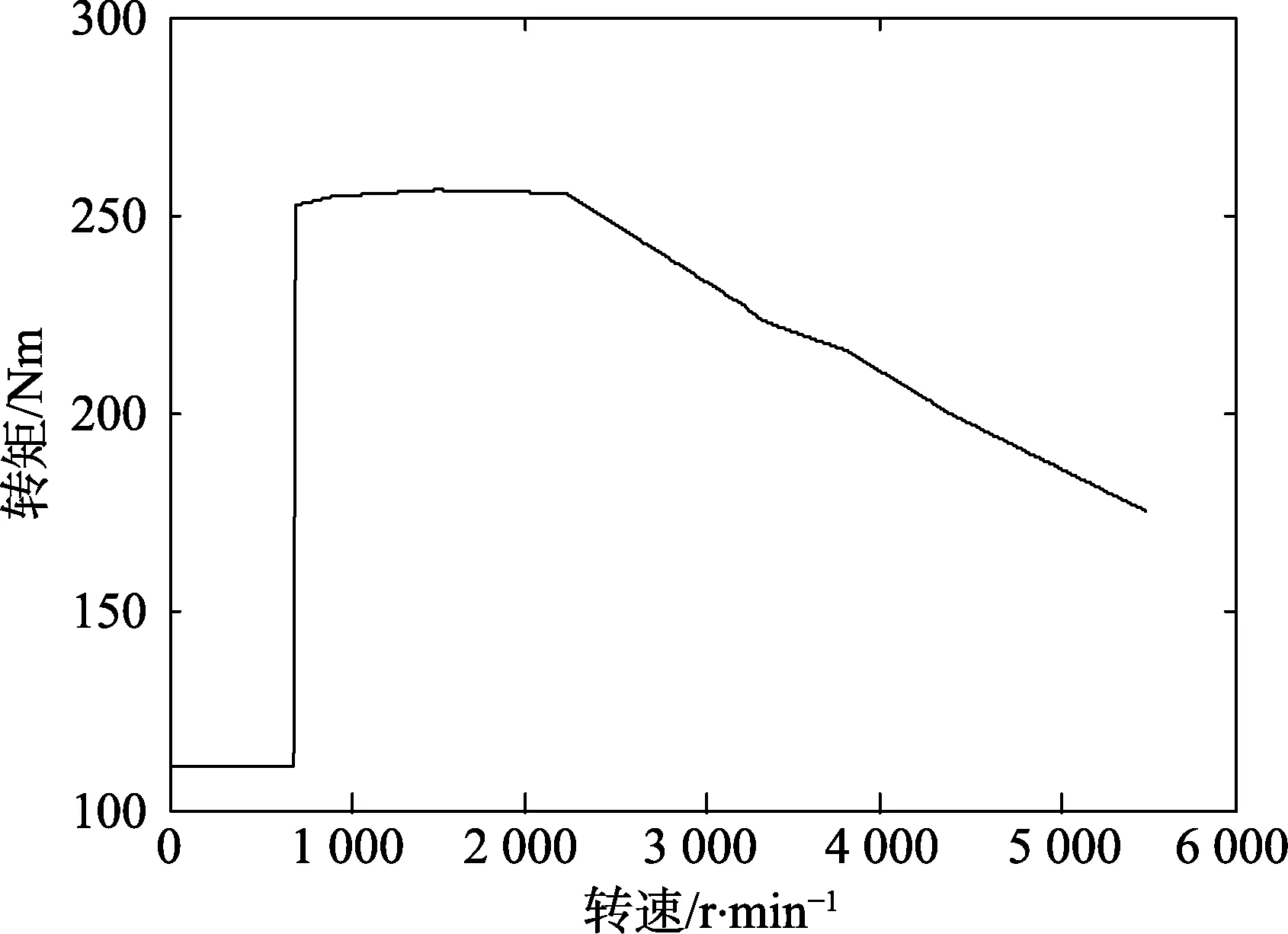

调用所选发动机的转矩和转速,同样进行插值细化,得到该发动机外特性曲线如图2 所示。

当该车启动时,首先由电机单独驱动,此时驱动转矩为恒转矩;当存在电机转速与发动机转速满足合成箱速比要求时,电机与发动机联合驱动,合成箱速比计算公式如下所示:

式中,it为合成箱速比;nmmax为电机最高转速,r/min;nemax为发动机最高转速,r/min。

图2 发动机外特性曲线

当电机与发动机联合驱动时,整车驱动转矩为电机与发动机的合成转矩,此时合成外特性曲线如图3所示。

图3 合成外特性曲线

1.2 动力性理论分析

结合汽车理论动力性分析方法[9],调用上述发动机与电机的合成外特性曲线,进行动力性理论分析。通过绘制驱动力-行驶阻力平衡,由曲线交点横坐标即可得到汽车最高车速,如果两曲线没有交点,最高车速则按下式计算:

式中,ua为车速,km/h;r为车轮半径,m;ne为发动机转速,r/min;ig为变速器速比;i0为主传动比。

汽车行驶时的行驶阻力计算公式如下:

式中,F为行驶阻力,kN;Ff为滚动阻力,kN;Fw为空气阻力,kN;Fi为坡度阻力,kN;Fj为加速阻力,kN。

滚动阻力计算公式如下:

式中,m为汽车整车整备质量,kg;g为重力加速度;f为滚动阻力系数。

空气阻力计算公式如下:

式中,CD为风阻系数;FA为迎风面积,m2。

坡度阻力计算公式如下:

式中,i为爬坡度。

加速阻力计算公式如下:

式中,a为行驶加速度,m/s2。

在求最高车速时,坡度阻力和加速阻力可以忽略不计,即汽车行驶阻力为滚动阻力和空气阻力之和。汽车驱动力计算公式如下:

式中,Ft为合成驱动力,kN;T为合成转矩,可以根据合成外特性曲线得到,Nm;r为车轮半径,m。

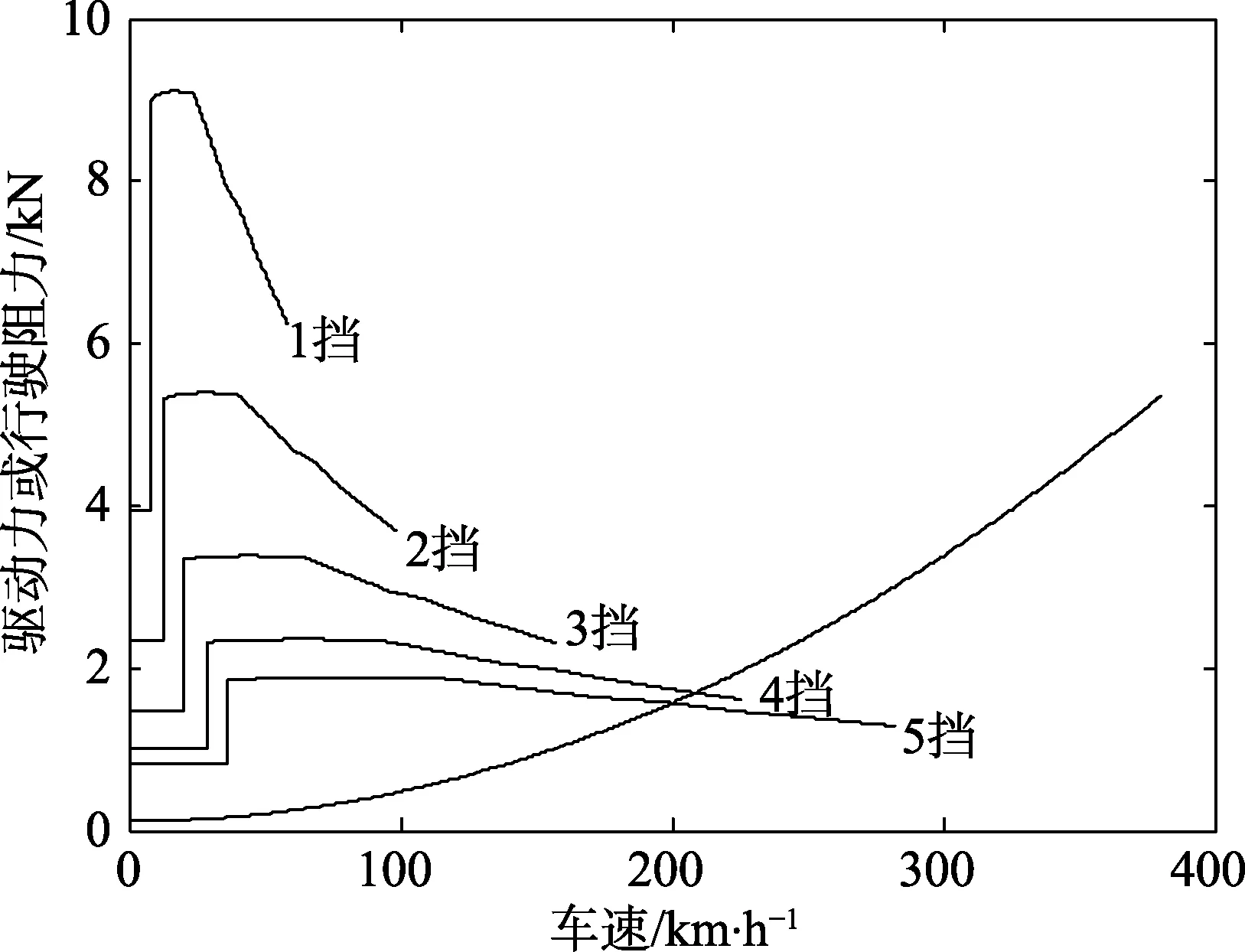

根据上述理论分析,利用MATLAB 得到驱动力-行驶阻力平衡曲线,如图4 所示,根据图像得到汽车最高车速为201 km/h

图4 驱动力-行驶阻力平衡图

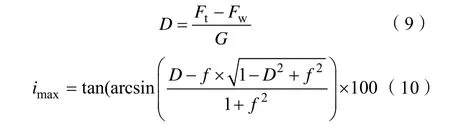

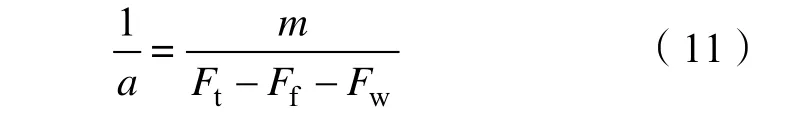

汽车在爬坡时,以低速挡行驶具有较大牵引力,所以在1 挡的条件下求汽车最大爬坡度,此时忽略加速阻力,汽车行驶阻力为滚动阻力、坡度阻力和空气阻力之和。在这里引进动力因数D的概念,便于表示汽车的最大爬坡度。动力因数和最大爬坡度公式分别如式(9)和(10)所示。

式中,G为汽车重力,kN。

利用MATLAB 得到该车在1 挡时的最大爬坡度曲线,如图5 所示。根据图像得到10 km/h 时的最大爬坡度为50.75%。

图5 最大爬坡度与车速关系曲线

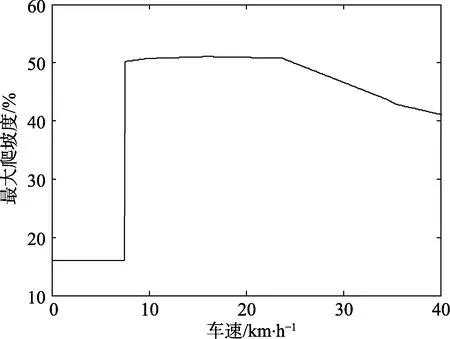

在求汽车加速时间时采用动力性换挡策略,即某一挡位速度达到最大时才换用下一挡位。求解百公里加速时间首先要画出加速度倒数曲线,曲线下两个速度区间内的面积就是通过此速度区间的加速时间。在汽车加速过程中,忽略坡度阻力,其所受行驶阻力为滚动阻力、空气阻力和加速阻力之和,加速度倒数计算公式为:

利用MATLAB 得到加速度倒数曲线,如图6 所示。通过积分函数计算出0~100 km/h 速度区间内的面积,得到百公里加速时间为9.15 s。

通过上述理论分析,得到该车型的动力性评价指标,如表2 所示。

图6 加速度倒数曲线

表2 整车动力性理论分析结果

1.3 经济性理论建模分析

在进行经济性理论建模分析时,选择在NEDC 工况下进行百公里油耗计算。NEDC 工况是欧洲循环工况的代表,共包括4 个市区运行工况(ECE 工况)和1 个郊区运行工况(EUDC 工况)。我国的排放测试多采用该工况[10]。根据汽车理论油耗计算方法可以推出整车行驶的等效百公里油耗:

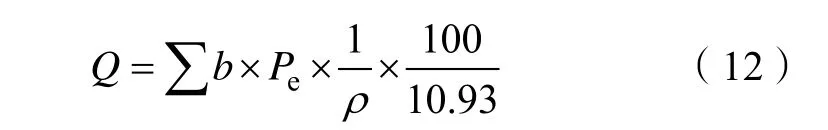

式中,Q为百公里油耗,L;b为燃油消耗率,g/(kW·s);Pe为发动机每秒等效功率,kW;ρ为燃油的密度,g/L。

利用线性插值法可以得出在不同发动机转速和转矩工况下的发动机燃油消耗率b,其中发动机转速可以由式(2)反推求得,发动机转矩求法如下:

式中,Te为发动机转矩,Nm;Tchg为充电转矩,Nm;Tcl为机械转矩,Nm。

发动机等效功率可以由发动机转速和转矩求得:

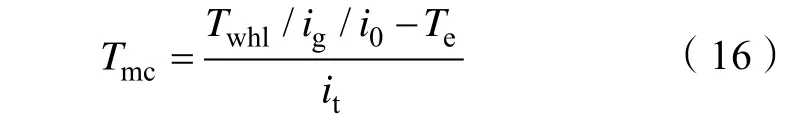

为了方便后文的曲线对标,寻找差异原因,还需求出车轮输出转矩和电机转矩。车轮输出转矩根据整车驱动力即可得到,如式(15)所示;电机转矩可以通过车轮输出转矩和发动机转矩得到,如式(16)所示。

式中,Twhl为车轮输出转矩,Nm。

式中,Tmc为电机转矩,Nm。

根据上述理论分析,并调用NEDC 工况,可求出该车在该工况下行驶时的百公里油耗为7.26 L。

2 ADVISOR 仿真分析

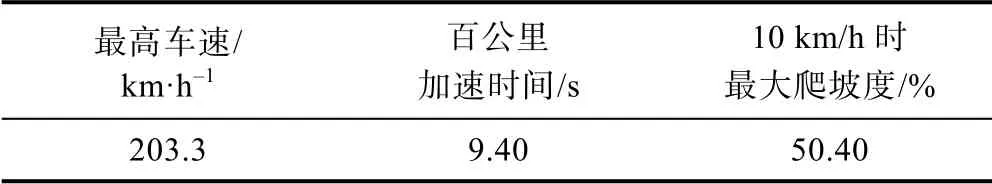

软件仿真是科学研究的重要过程,下面通过ADVISOR 对上述同一车型进行仿真,探求接近实际工况下该车的动力性与经济性评价指标。在进行仿真前,需要对ADVISOR 中的参数进行修改,使其与上述理论分析时所用参数保持一致。通过ADVISOR 仿真,得到该车型的动力性评价指标如表3 所示。

表3 整车动力性仿真分析结果

测试百公里油耗时,选择 NEDC 工况,通过ADVISOR 仿真,得到该车的经济性评价指标即NEDC工况下百公里油耗为7.1 L。

3 动力性与经济性对标

3.1 动力性对标分析及修正

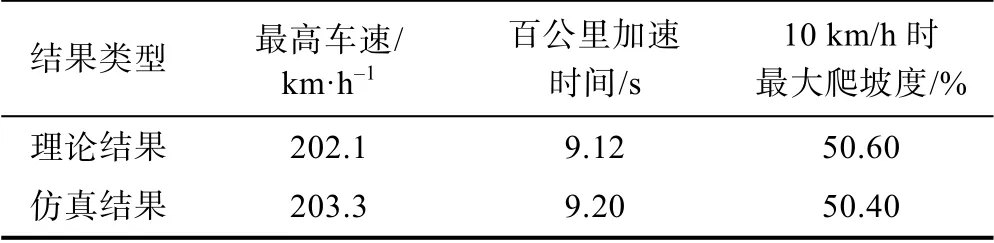

通过动力性理论分析和ADVISOR 仿真,分别得到两者的动力性评价指标,如表4 所示。通过结果对比,可以看出理论分析所得最大爬坡度略大于仿真结果,理论分析所得最高车速和百公里加速时间小于仿真结果。下面分析两者存在差异的可能原因,并对理论模型进行修正。

表4 整车动力性对标结果

1)换挡策略修改。

ADVISOR 中的换挡策略是通过换挡曲线判断换挡,而理论分析时采用动力性换挡,即直到使用上一挡位到最高车速点才换入下一档,所以导致两者百公里加速时间存在差异。因此,将ADVISOR 中的换挡策略更改为动力性换挡策略。

2)发动机与电机转动惯量修改。

由于理论分析时未考虑发动机和电机的转动惯量,因此在发动机和电机的理论模型中添加转动惯量,使其与ADVISOR 中的默认值保持一致。

3)添加附着力限制模块。

在理论分析时,没有考虑牵引力限制,所以导致理论分析所得最大爬坡度略大于仿真结果。出于对标考虑,在理论模型中添加与ADVISOR 相同的牵引力限制模块,其限制原理为:

式中,Fwhl为车轮处的需求驱动力,kN;Freq为整车的需求驱动力,kN;Freq_limit为最大附着力,kN。

式中,FZ1为作用在驱动轮(前轮)上的地面法向反作用力,kN;φ为轮胎防滑系数最大值。

修改完理论模型后,再次进行对标,结果如表5所示。根据对标结果可以看出经过修正后的理论分析结果与ADVISOR 仿真结果基本达到一致。

表5 修正后整车动力性对标结果

3.2 经济性对标分析及修正

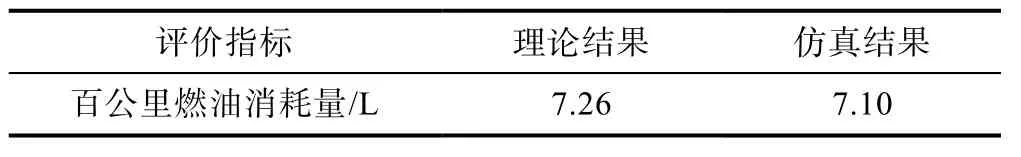

通过经济性理论分析和ADVISOR 仿真,分别得到两者的经济性评价指标,如表6 所示。

表6 整车经济性对标结果

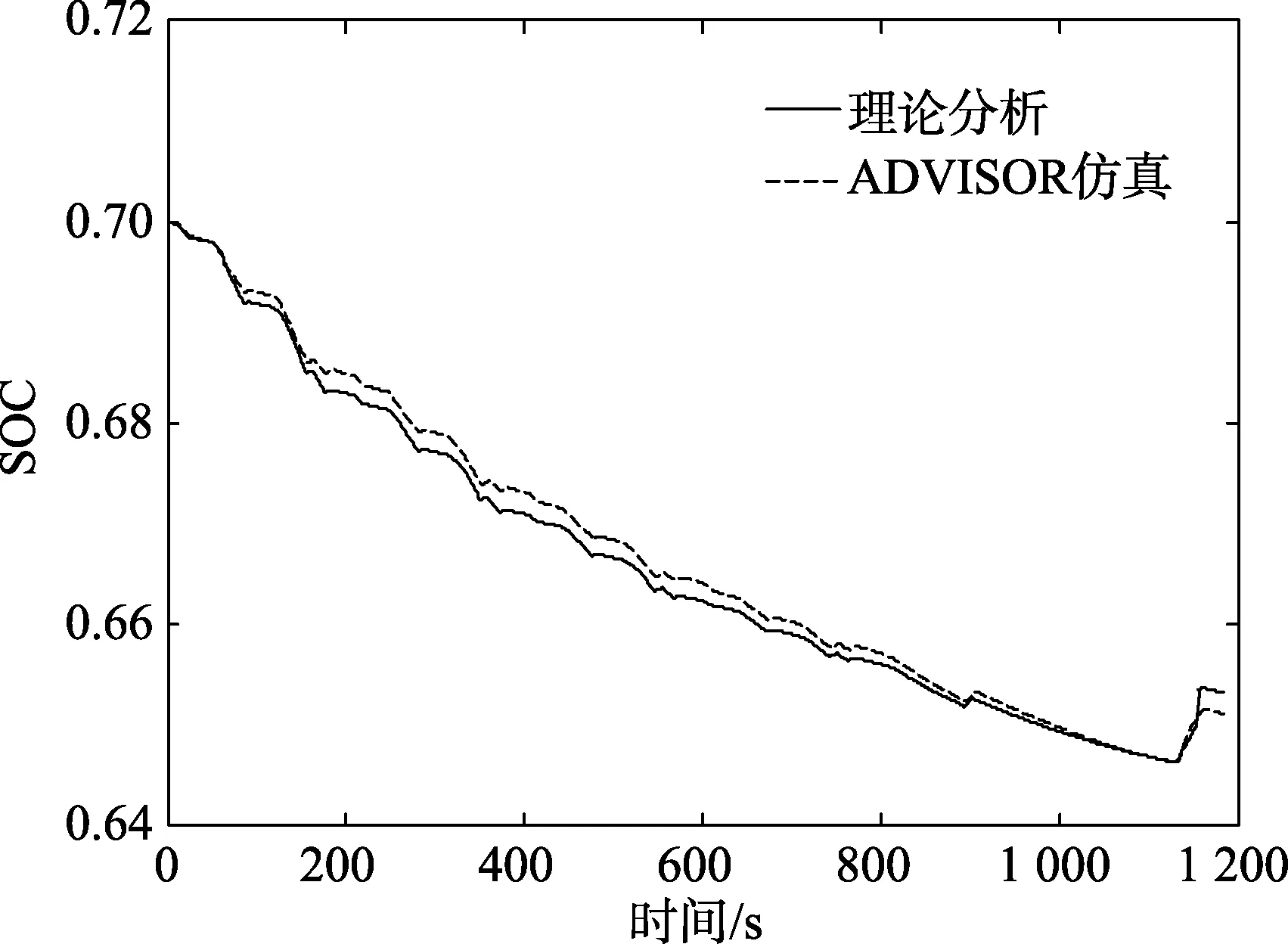

通过结果对比,发现两者略有差异,为了找出差异原因,分别对两者的电池SOC、电机输出转矩、发动机输出转矩和燃油消耗量进行曲线对标,如图7 所示,具体对标分析过程如下。

1)SOC 曲线对标分析与修正。

通过图7(a)可以看出理论分析所得SOC 值一直大于仿真值,也就是理论分析时各工况点所消耗的电池功率要小于仿真值。理论分析时只关注了电机的功率消耗情况,而忽略了其他电器设备所带来的电量消耗影响,所以导致SOC 值偏大。因此,在程序中添加附加电器功率。修改后电池SOC 对标曲线如图8 所示。

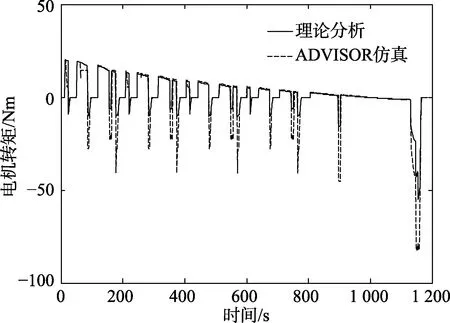

2)电机转矩曲线对标分析与修正。

通过图7(b)可以看出两者电机转矩在前阶段还比较吻合,到后阶段理论分析所得电机转矩略大于仿真结果。电机充电转矩计算公式如下[11-13]:

式中,SOCo为设定的SOChi(高限值)和SOClo(低限值)的平均值;Tchg为充电转矩,Nm;K为常数;Tconst为常量转矩,Nm。

经过上述SOC 修正后,理论分析所得SOC 值比修改前变小,从式(19)可以看出Tchg会变大,而Tchg>0表示充电情况,所以理论分析所得电机转矩比修改前变小,此时理论分析所得电机转矩与仿真结果比较吻合,如图9 所示。电机转矩在前阶段比较吻合是因为前阶段电池SOC 相差不大,导致电机转矩比较接近,随着后期SOC 差异增加,电机转矩才产生较大差异。

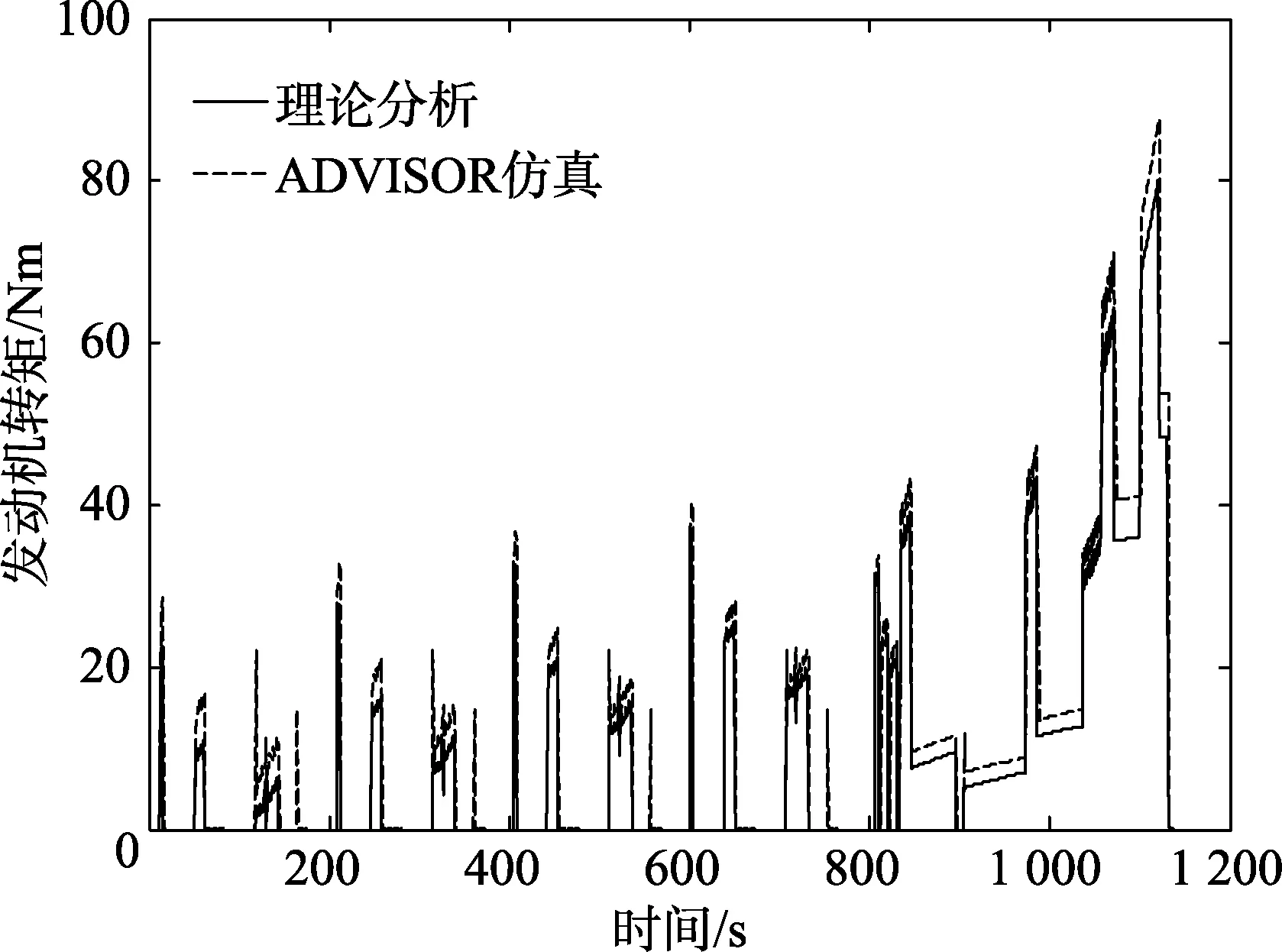

3)发动机转矩曲线对标分析与修正。

通过图7(c)可以看出理论分析所得发动机转矩存在负值并且比仿真值小,因为发动机转矩都为非负值,所以应对发动机转矩添加非负限制条件。其次,从图中还可以看出仿真输出的发动机转矩明显较大,应为仿真与理论分析之间的换挡策略有差异造成,因此应使两者的换挡策略保持一致,将ADVISOR 中的换挡策略更改为动力性换挡策略。

图7 经济性曲线对标

图8 修正后电池SOC 对标

图9 修正后电机转矩对标

为解决理论分析所得发动机转矩略小的问题,可以适当提高电池容量以便在各工况点都能满足充电转矩要求,发动机转矩因此也可以得到改善,所以将电池由原来的ESS_PB25 换为ESS_PB 65_FocusEV,电池容量适当提高,经修正后得到发动机转矩对标曲线如图10 所示。

图10 修正后发动机转矩对标

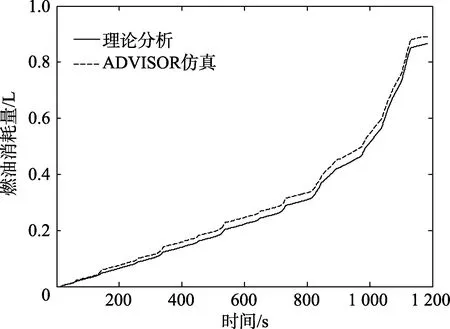

4)燃油消耗量曲线对标分析与修正。

由图7(d)可以看出燃油消耗量曲线对标在中间阶段稍有差异,通过上述发动机、电机和电池修正后再次进行燃油消耗量曲线对标如图11 所示。可以看出,修正后的燃油消耗量曲线与仿真结果比修正前更加吻合。

图11 修正后燃油消耗量对标

通过上述修正后得到NEDC 工况下百公里燃油消耗量为7.56 L。经济性理论分析与仿真结果再次对标如表7 所示,从结果可以看出经过修正后的理论分析结果与ADVISOR 仿真结果基本达到一致。

表7 修正后整车经济性对标结果

4 结语

本文以并联混合动力汽车为研究对象,建立了发动机和电机模型,求出了发动机和电机合成外特性曲线,分析了并联混合动力汽车的动力性与经济性算法,并将理论分析结果与ADVISOR 仿真结果进行对标,通过曲线对标等对标方法找出差异原因,并对理论模型进行修正,进行再次对标。对标结果表明,理论分析结果与ADVISOR 仿真结果基本达到一致,验证了本文动力性与经济性算法的正确性。研究混合动力汽车动力性与经济性算法对混合动力汽车的发展具有重要意义,同时本文的对标方法对其他构型混合动力汽车对标分析也具有重要参考价值。

参考文献 (References):

[2] 罗佳. 浅析机动车尾气污染与防治措施[J]. 节能与环保,2018(12): 54-55.

[3] 罗佐县,许萍,邓程程,等. 世界能源转型与发展:低碳时代下的全球趋势与中国特色[J]. 石油石化绿色低碳,2019,4(1): 6-16, 21.

[4] 万钢. 促进新能源汽车产业健康发展[J]. 智慧中国,2019(1):16-18.

[5] 吴越,肖平,胡红生,等. 基于ADVISOR 的城市用混联式混合动力汽车的建模与仿真[J]. 新乡学院学报,2018, 35(3): 58-63.

[6] 陈龙. 混合动力电动汽车动力性与经济性分析[D]. 武汉:武汉理工大学,2008.

[7] 丁卫臣,王强,杜建辉,张清官. 基于混合动力汽车动力性与经济性研究[J]. 中小企业管理与科技(中旬刊),2015(9): 233-233.

[8] MARKEL T, BROOKER A, HENDRICKS T, et al. ADVISOR:A systems analysis tool for advanced vehicle modeling[J].Journal of Power Sources, 2002, 110: 255-266.

[9] 廖永康. 基于P2 构型混合动力驱动模式切换扭矩协调控制研究[D]. 重庆:重庆大学,2017.

[10] 余志生. 汽车理论[M]. 3 版. 北京:机械工业出版社,1999.

[11] 曾小华,宫维钧. ADVISOR2002 电动汽车仿真与再开发应用[M]. 2 版. 北京:机械工业出版社,2017.

[12] SEONG K J, BYEONG S O. Fuel economy and life-cycle cost analysis of a fuel cell hybrid vehicle[J]. Journal of Power Sources, 2002(105): 58-65.

[13] BAISDEN A C, EMADI A. ADVISOR-based model of a battery and an ultra-capacitor energy source for hybrid electric vehicles[J]. IEEE Transactions on Vehicular Technology, 2004,53(1): 199-205.

[14] JOHNSON V H. Battery performance models in ADVISOR [J].Journal of Power Sources, 2002, 110(2): 321-329.