硬质仪表台副驾侧气囊框设计及弱化线调整基本原则

摘要:为探究汽车硬质仪表台的副驾侧隐藏式安全气囊在仪表板上的安装结构,对结构中的弱化线、气囊安装框焊接筋和翻转铰链等结构进行了分析,为提高新开发车型副驾侧气囊爆破试验成功率提供理论依据。

关键词:仪表板弱化;副气囊;结构设计

中图分类号:U463

文献标识码:A

汽车硬质仪表台的副驾侧隐藏式安全气囊提高了车辆的安全性能,而且气囊设置对仪表台的外观没有任何影响。但是因为副驾侧气囊装配结构较复杂且产品可靠性验证成本昂贵,需要对仪表台及气囊安装框的结构进行合理布置及设计,才能避免后期出现气囊爆破试验多次失败反复调整的情况。本文依据多次气囊爆破试验的经验,对仪表台副驾侧气囊安装框结构设计的基本原则进行探讨。

1气囊爆破试验的说明

气囊安装框的设计型式有U型和H型两种,设计型式由气囊形式决定,由于H型应用较广,本文仅讨论H型。

1.1气囊爆破试验前的状态说明

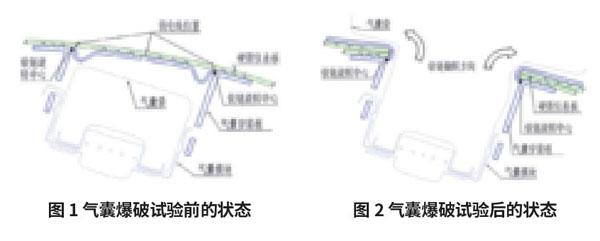

气囊爆破试验前气囊处于其安装框内(图1),气囊安装框铰链的旋转中心位于铰链的根部。

1.2气囊爆破试验后的状态说明

试验开始后由于气囊袋的迅速弹出(图2),气囊安装框的铰链绕旋转中心迅速翻轉,最终击打到仪表台上。一般会设置3种温度下的点爆试验,温度分别为-35°C、25°C和80°C。

2气囊安装框的设计

2.1基本的材料及料厚选择

气囊安装框的材料要求具有较高的弹性、韧性、强度以及低温性能。目前,热塑性弹性体是用于汽车气囊安装框的主要材料,主要有TPO、TPU、TPV和TPEE。由于隐藏式安全气囊安装框的外观质量要求不高,所以既能满足性能要求,价格又比较低廉的TPO材料成为气囊框材料的首选。一般设计四周侧壁基本料厚为4mm。

2.2气囊安装框的安装工艺

硬质仪表板的气囊安装框与仪表台采用的是焊接工艺,气囊安装框上的焊接筋经过振动摩擦焊与本体融合,焊接在仪表台板本体上[1]。

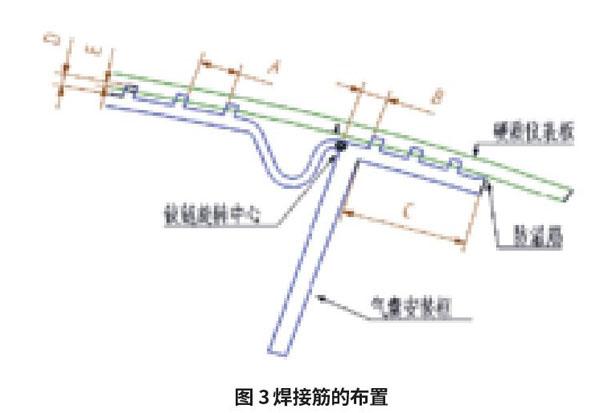

2.3气囊安装框焊接筋的布置

焊接筋焊接密度影响到焊接的牢靠程度,要求横平竖直,焊接筋布置间距A<10mm。与弱化线最近的焊接筋的布置位置会影响到爆破效果,建议外侧第一根焊接筋与旋转中心的距离B≤5mm。气囊安装框边框的宽度C为25~30mm(图3)。

2.4气囊安装框的焊接筋尺寸设计

为保证气囊安装框与仪表板焊接后强度足够,在爆破后不会从仪表板本体上脱落,焊接筋的宽度D一般设计为2.0~2.5mm,焊接高度E为1.0~1.5mm。在气囊安装框的外边界建议增加一圈防溢筋,防溢筋宽度为1.0mm,高度为1.0mm。

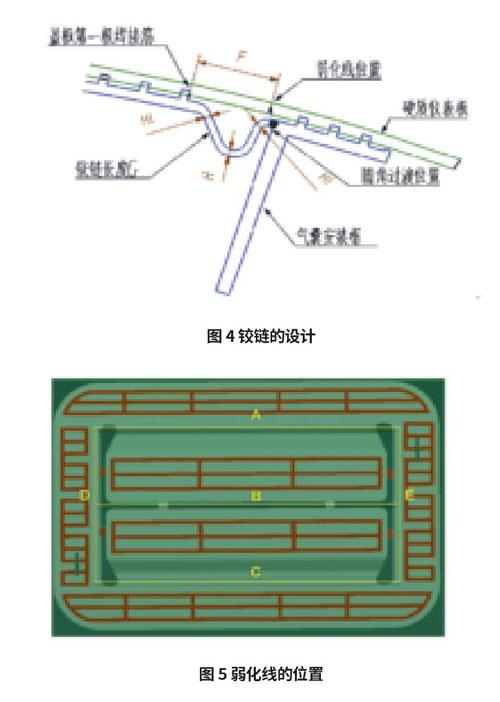

2.5气囊安装框铰链的设计

气囊安装框铰链长度决定了盖板翻转时是否能够完全打开,参考图2及图4,F为盖板第一根焊接筋到弱化线的距离,铰链翻转后要求能完全包裹长度F,所以铰链长度设计理论值为G=2×F,设计时可略大于该值。一般G设计值为16~20mm。

因气囊在点爆瞬间,气囊盖板打开力约为1800N,气囊安装框铰链的强度要求较高。在铰链旋转中心位置,不允许出现应力集中点,因此在铰链根部应该进行局部加厚并进行圆角过渡。并且,为保证铰链的韧性,铰链必须设计为不等厚结构,铰链中间厚度H<两侧厚度H1,建议H设计值为2.0~2.3mm,H1设计值为2.3~2.5mm(图4)。

3仪表板弱化线的设计3.1弱化线的位置设计

中间弱化线B的位置为气囊安装框中间位置,详见图5及图1。前后两端弱化线A和C的位置与铰链旋转中心尽量保持在同一位置,最大偏差J≤2mm,且与外侧第一根焊接筋的距离K≤5mm。若K值过大,将导致仪表板沿外侧第一根焊接筋断裂而不会沿弱化线断裂(图5和图6)。左右两侧弱化线D、E的位置为气囊安装框侧壁边缘朝外侧偏移,偏移值M为3~5mm,此结构使气囊安装框对仪表板弱化部分能起支撑作用,预防仪表板弱化线区域塌陷,详见图5及图7。

3.2弱化线的尺寸设计

弱化线的宽度和弱化加工工艺有密切联系,而且针对不同位置的弱化线,弱化线残留厚度也不一样。参照图6及表1。

4结束语

仪表台副驾侧隐藏式安全气囊安装框设计的关键因素是铰链旋转中心、焊接筋和弱化线三者的相对位置关系。以铰链旋转中心为基准点,根据铰链的运动轨迹特点,逐步确定焊接筋及弱化线的位置。后续的新车型开发应着重校核上述三者的相对位置关系,才能减少气囊爆破试验的周期和费用。

【参考文献】

[1]陈文彬.浅谈汽车硬质仪表板乘员侧气囊框设计[J].内燃机与配件,2019(11):192-194.

左子良,本科,助理工程师,研究方向为汽车内饰仪表板设计开发工作。