线切割质量对工件寿命的影响

◎赵忠华 殷志明

(作者单位:壹胜百模具(青岛)有限公司)

一、线切割加工简介

20 世纪,苏联科学家在研讨开关触点受火花放电腐蚀损坏的现象和原因时,发现电火花的瞬时高温可以使部分的金属熔化、氧化而被腐蚀掉,然后开创和发明了电火花加工办法,并于1943 年利用电蚀原理研制出世界上第一台实用化的电火花加工-装置,才真正将电蚀现象运用到实际生产加工中。

线切割的加工原理主要依靠正负极之间电火花放电腐蚀作用实现。线切割丝连接电源的负极,工件接电源的正极,在正负极间施加脉冲电压,当两电极间的间隙小到一定程度时,电极间液体介质被击穿,形成放电通道,电流迅速上升。在放电的微细通道中瞬时集中大量的热能,温度可高达一万摄氏度以上,压力也有急剧变化,从而使这一点工作表面局部微量的金属材料立刻熔化、气化,并爆炸式地飞溅到工作液中,迅速冷凝,形成固体的金属微粒,被工作液带走。放电短暂停歇,两电极间工作液恢复绝缘状态。紧接着,下一个脉冲电压又在两电极相对接近的另一点处击穿,产生火花放电,重复上述过程,从而达到去除工件多余材料的目的。

图(一)线切割简单原理示意图

二、线切割加工的优劣势

线切割加工相对于其他金属加工制造工艺,我总结其有如下特点:

1.节省材料成本。线切割只对材料沿轮廓进行“套料”加工,切割下来的材料可继续利用,且线切割丝直径在0。2mm 左右,相对于传统的铣削加工,能极大的提高材料的利用率,节约产品的成本。

2.加工不受工件材料硬度、刚性的影响,只要工件为导电材料就能够使用线切割进行加工。

3.受线切割丝直径与放电间隙的影响,被加工工件的内拐角最小半径有限制,无法准确加工为尖角。

4.线切割加工的特性会局部改变工件的内部组织结构,组织结构的改变能大大降低工件的使用寿命。

三、线切割的失效模式分析及对策

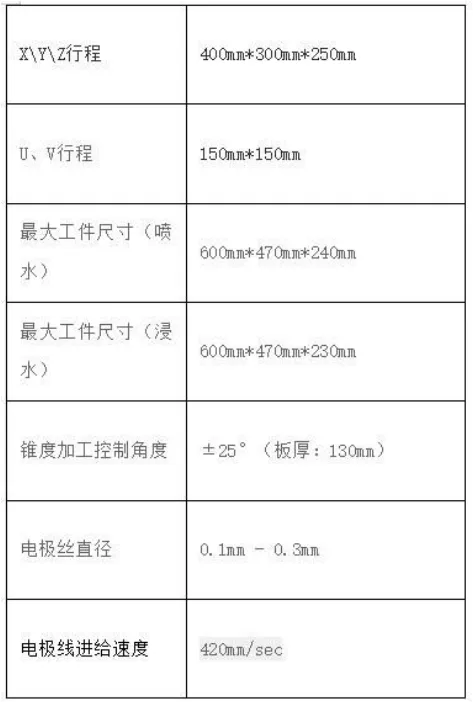

1.机床:Sodick Aln400gs。

?

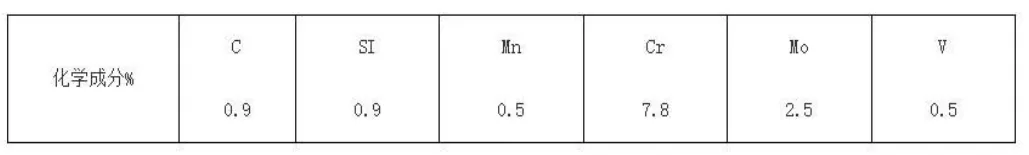

2.材质:UDDEHOLM SLAIPER。

?

3. 加工参数:电极丝为黄铜丝,直径0.2mm,低速走丝(0.4m/s)加工电压60V,电流3A。工件加工后,样块使用金相显微镜放大200 倍图片如下,发现工件被加工表面有白色变质层和微小裂纹,白色变质层厚度较大值为28.0μm,平均增为13.8μm。

图(二)样块基体金相组织照片(200X)

4.缺陷产生原因。

线切割是利用电流放电热效应进行加工的,工件材料表面因放电产生瞬时高温而熔化,工件表面的熔化层(变质层由熔化凝固层与热影响层组成)在金相照片上呈现白色,又称为白层。它不仅与基体金属完全不同,是一种淬火态组织,而且与内层的结合也不甚牢固,显微硬度明显下降。它主要由马氏体、大量晶粒极细的残余奥氏体和某些碳化物组成。

线切割加工工件时,工件表面产生瞬时高温的同时,又要承受工作液的快速冷却作用。由于金属从熔化状态突然急冷凝固,材料收缩产生拉伸热应力,从而促使表面的变质层产生诸多细小的显微裂纹。

5.线切割加工后失效案例。

图(三)线切割白层导致失效图片

图(四)线切割微裂纹导致失效图片

通过上述两个工件的得知,工件由裂纹萌生和扩展两个阶段组成,一旦工件表面加工有严重的缺陷,如有线切割微裂纹或白层存在,工件的疲劳开裂直接进入到第二阶段,即裂纹扩展阶段,这一阶段的寿命很短,表现为过早开裂。

图(五)加工表面缺陷对工件寿命的影响

四、结论

为提高工件的使用寿命,建议做以下改善:

1.采用高峰值窄脉冲电参数,使工件材料以气相抛出,气化热大大高于融化热,以带走大部分热量,避免工件表面过热,降低白层的厚度及微裂纹深度;

2.大型、厚壁、形状复杂或厚度不均匀工件,采用多次线切割,降低工件的变形和表面缺陷;

3.线切割后工件通过研磨或者磨削的方式去除白层,避免白层对工件寿命的影响。