基于常温沥青铺筑技术的节能减排效果评价

孙玉花 屈磊 郭朝阳

(1.新疆生产建设兵团公路养护中心,新疆 乌鲁木齐 830002;2.新疆生产建设兵团公路科学技术研究所,新疆 乌鲁木齐 830002)

一、引言

截至2019年末,全国公路总里程501.25万公里,沥青路面铺筑方式大多采用热拌热铺方式。传统热拌热铺沥青路面施工温度高(160℃~180℃),生产能耗大、再生利用率低、不宜冬季施工和远距离施工。根据国内学者彭波等研究表明,集料加热、沥青加热和混合料拌合环节的能耗碳排放分别占热拌沥青混合料能耗碳排放总量的65.62%、15.3%和12.22%;碾压、摊铺环节的高温挥发碳排放分别占沥青混合料高温挥发碳排放总量的91.56%和7.02%。

与常规沥青混合料的主要区别在于:“常温”主要相对于热拌、温拌、冷拌而言,其沥青混合料拌和温度低于普通的热拌、温拌沥青混合料,沥青结合料需要在90℃~100℃进行拌和,但摊铺、碾压温度又与一般的冷拌材料相当,可以在10℃~-40℃范围内进行摊铺和碾压,可大大减少沥青混合料在拌和、摊铺、及碾压过程中能源消耗和有害气体排放。

二、常温混合料铺筑技术特点

针对我国不同地区道路状况、气候、材料特点及各级公路沥青路面使用需求,项目组创建了适用于不同工况的常温沥青路面全套施工技术体系。

1.超薄罩面技术。该技术解决了沥青面层铣刨和罩面时最小厚度不能低于2cm厚度、普通摊铺机不能摊铺超薄罩面层的技术难题。通过该技术可实现摊铺厚度达1cm;且摊铺、碾压温度降低到40℃~90℃;施工过程即铺即通,方便快捷;通过检测,耐久性、抗裂性和舒适性优于微表处等常规预养护技术。

2.大掺量旧料再生技术。该技术突破了现行规范再生料掺加比例不能大于30%的规定,实现了旧沥青混合料大掺量常温再生,再生率最高可达到80%。通过检测,再生料常温拌和后,温度降低到80℃~130℃,避免旧沥青混合料二次加热老化。铺筑后再生料高温性能优越,低温、抗疲劳开裂性能与新拌混合料相当。

3.低温可储施工技术。该技术在密封常温条件下,存储时间达6个月,而同类乳化类冷补料需在20℃左右保存,存放期只有3天~7天;该技术3天后即可形成强度,而同类柴油型溶剂类冷补料需要1个月~3个月后柴油完全挥发之后强度才逐渐形成。常温混合料铺筑技术特点与常规沥青混合料在拌和摊铺过程中的对比如表1所示。

表1 常温与常规沥青混合料在拌和摊铺过程中的对比

表2 常温与常规沥青混合料铺筑1km路面能源消耗量表

三、节能减排评估方法

本次节能减排的评估包括常温混合料、常规混合料的对比分析,技术方面包括超薄罩面、大掺量旧料再生、低温可储施工技术节能减排效果对比分析。节能减排的评估范围包括集料供料、集料加热、沥青加热和混合料拌和等生产环节,混合料的运输环节,混合料的铺装、碾压等施工环节的全流程评估。

本次评价节能减排评价指标:节能指标选取吨标准煤。将消耗的柴油、天然气、电力等换算成标准煤。减排指标:温室气体排放CO2,SO2、NOx、有机物材料、可溶性苯等。

选取的依托试验路段位于新疆五家渠市检羊线,三级公路,A路段采用常温沥青混合料进行铺筑,铺筑里程1km、7.5m宽、4cm厚常温路面,AC13上面层,毛体积密度2.4,油石比5%,常温改性剂:沥青=1:10。B路段采用常规沥青混合料进行铺筑,铺筑里程1km、7.5m宽、4cm厚常规路面,AC13上面层,油石比5.2%,毛体积密度2.4。常温与常规沥青混合料铺筑1km路面能源消耗量如表2所示。

四、节能减排效果评价

根据各沥青混合料及不同技术的能源消耗数据,按照柴油密度0.84kg/L和天然气密度0.7174kg/Nm3折算,以及《综合能耗计算通则》和《企业节能量计算方法》中的折标系数计算能源消耗量。

表3 常温、常规混合料能源消费量

表4 常温、常规混合料能源消费量对比

(一)常温、常规混合料节能对比

综上,使用常温沥青混合料铺筑1km沥青路面可比热拌沥青混合料节约能源消耗3.6t标准煤,约节能36.57%,可比温拌沥青混合料节约能源消耗1.82t标准煤,约节能22.60%。

(二)各类技术对比

各类低温施工、薄层罩面、温再生、冷补4种技术的不同混合料的能源消费量计算方法同上。并对同样铺筑1km、7.5米宽的双车道路面,不同混合料之间的能源消耗数据进行了对比。具体数据如表3~表7所示。

表5 常温及同类薄层罩面技术能源消费量对比

表6 常温及常规旧料再生技术能源消费量对比

表7 常温及同类低温施工技术能源消费量对比

五、减排效果评价

(一)温室气体排放

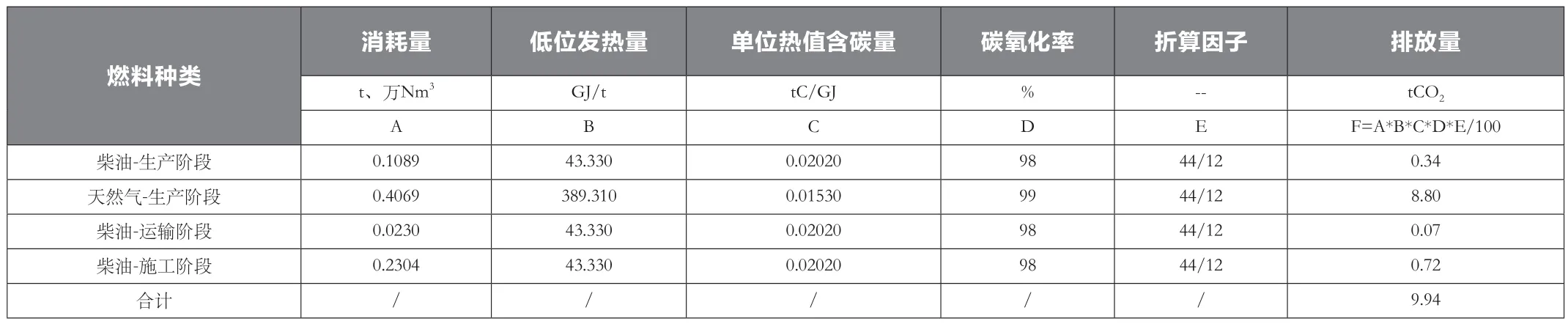

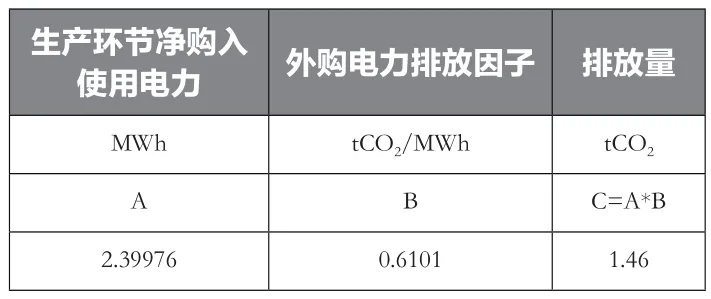

根据表6、表7各沥青混合料及不同技术的能源消耗数据,按照柴油密度0.84kg/L和天然气密度0.7174kg/Nm3折算,以及《工业其他行业企业温室气体排放核算方法与报告指南》的要求和最新的2015年全国电网平均排放因子0.6101tCO2/MWh计算。

1. 常温与常规混合料铺筑对比

常温混合料技术铺筑后的温室气体排放量计算过程及结果如表8~表10所示。

常规混合料的排放量计算如表11~表13所示。

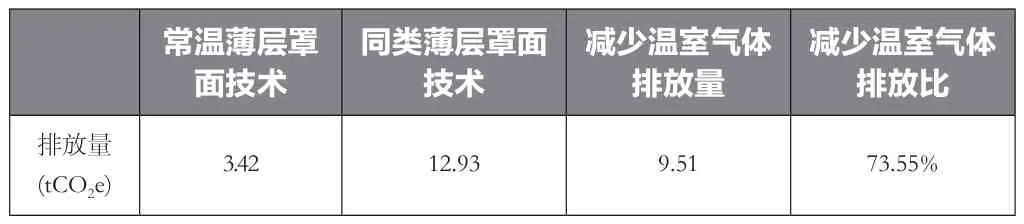

常温、常规混合料排放量对比如表14所示。

综上,使用常温沥青混合料铺筑1km沥青路面可比热拌沥青混合料减少温室气体排放5.84 tCO2e,约减少33.88%,可比温拌沥青混合料减少温室气体排放2.96tCO2e,约减少20.61%。

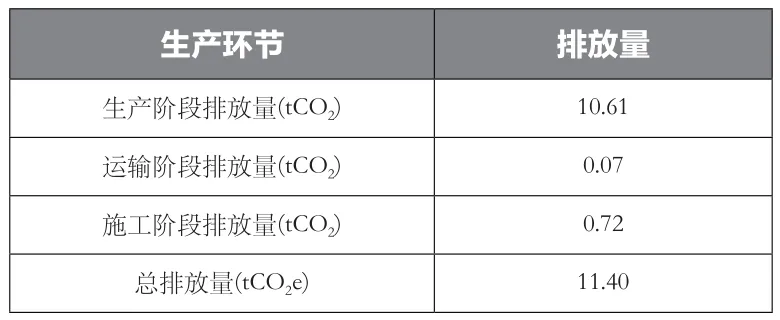

2. 常温与常规混合料不同铺筑技术节能减排效果对比

常温与常规薄层罩面、温再生、低温施工3种技术的不同混合料的温室气体排放量计算方法同上。并对同样铺筑1km、7.5m宽的双车道路面,不同混合料之间的温室气体排放量数据进行了对比。

(二)有害物质排放

传统的热拌沥青混合料生产、拌和铺筑过程中会产生大量的有害气体及烟尘,污染环境。项目组通过现场调研发现使用常温沥青混合料大幅减少了有害气体和烟尘的排放,比热拌混合料具有明显的减排效果。

表8 常温化石燃料燃烧排放量计算

表9 常温生产环节使用电力排放量计算

表10 常温各个阶段排放总量汇总

表11 常规化石燃料燃烧排放量计算

表12 常规生产环节净购入使用电力排放量计算

表13 常规各个阶段排放总量汇总

表14 常温、常规混合料排放量对比

表15 常温及常规薄层罩面技术排放量对比

表16 常温及同类低温施工技术排放量对比

表17 常温及常规旧料再生技术排放量对比

参考美国联邦公路局对水性温拌材料的排放测试结果及国内研究《温拌沥青混合料技术及最新研究》《温拌沥青混合料施工关键技术研究》结果,选取其中最保守的分析,当降温在40℃左右时,可减少SO2排放约45%、NOx排放60%、有机物材料排放41%,可溶性苯的排放量达到检测规定值以下。常温沥青混合料具有比温拌材料更低的拌和及铺筑温度,比热拌可降温60℃~90℃,有害气体及烟尘最高可减少50%,有害物质的排放效果更显著。

六、结语

综上所述,能源消耗、碳及有害物质排放主要集中在沥青混合料加热、拌和、碾压、摊铺阶段,常温沥青混合料铺筑技术具有显著的节能减排效果,主要在于常温沥青混合料成套施工技术在拌和、摊铺过程中加热、拌和、铺筑温度比常规沥青混合料低,在铺筑完毕运营后常温与常规沥青混合料节能减排效果无明显差别。

节能方面,使用常温沥青混合料铺筑1km沥青路面可比热拌沥青混合料节约能源消耗3.59t标准煤,约节能36.57%,可比温拌沥青混合料节约能源消耗1.82t标准煤,约节能22.60%。在3种应用技术中,各类低温施工、薄层罩面和温再生技术下使用常温沥青混合料均比同类常规沥青混合料节能,节约能源消耗分别为5.50、1.76、3.62t标准煤/公里。

减少温室气体排放方面,使用常温沥青混合料铺筑1km沥青路面可比热拌沥青混合料减少温室气体排放5.84 tCO2e,约减少33.88%。在3种应用技术中,除改性冷补技术外,各类低温施工、薄层罩面和再生技术下使用常温沥青混合料均比同类常规沥青混合料温室气体排放要少,分别为9.51、2.87、5.82tCO2e/公里。

以常温改性混合料为核心的沥青路面建设成套技术,解决了沥青路面施工温度高、能耗大、材料循环利用率低、养护效益低的难题,引领沥青路面建养向低碳环保节能方向发展。

——《2013年中国机动车污染防治年报》(第Ⅱ部分)