新型给煤机防堵装置的设计与应用

张兴龙,蔡 勇,孙金龙

(华电国际十里泉发电厂,山东 枣庄 277100)

0 引言

随着国家能源结构的调整,火力发电面临着更多的生存挑战,发电利润受煤价的影响很大。为有效降低发电成本,越来越多的电厂选择燃煤掺烧的方式来控制发电成本。但是劣质煤的掺烧,因煤中含有泥和水分较大,极易堵塞给煤机落煤管,造成给煤机断煤,迫使汽机降低负荷。不仅造成锅炉的燃烧效率下降,严重影响机组的安全经济运行,还加剧了锅炉各受热面的磨损,减少了机组使用寿命,同时也会增加运行人员的劳动强度,使运行人员的身心健康和人身安全受到影响[1-3]。

目前对于给煤机堵煤的疏通措施主要有人工使用铁铲疏通、空气炮振打和压缩空气吹扫等方式[4-6]。针对给煤机频繁堵煤的情况,在使用上述疏通措施效果不明显以后,为持续而有效治理因掺烧劣质煤而造成给煤机堵煤问题,设计了新型给煤机防堵装置,经过现场调试投运以后,明显降低了给煤机堵煤的次数,有效治理给煤机堵煤的问题。

1 给煤机堵煤的影响因素

当给煤机落煤管堵煤时,首先分布式控制系统(Distributed Control System,DCS)发出给煤机断煤信号,同时给煤机煤量迅速下降,此外会出现炉膛负压增大,烟气含氧量升高,主汽温度下降,过热度迅速下降等现象[1-2]。

给煤机落煤管堵煤主要原因:煤质问题,原煤中的水分含量较大时,造成煤质黏性增强,容易引起结焦,成为堵煤的主要原因;若原煤的筛分不合理,造成细度大的原煤占比较大,使得原煤的流动性变差,容易黏滞在落煤管壁上,引起给煤机堵煤;由于播煤风风压不足,且落煤口处于密相区,造成大量的原煤在落煤口湍流,阻碍原煤的流入,引发落煤管堵塞[3-8]。

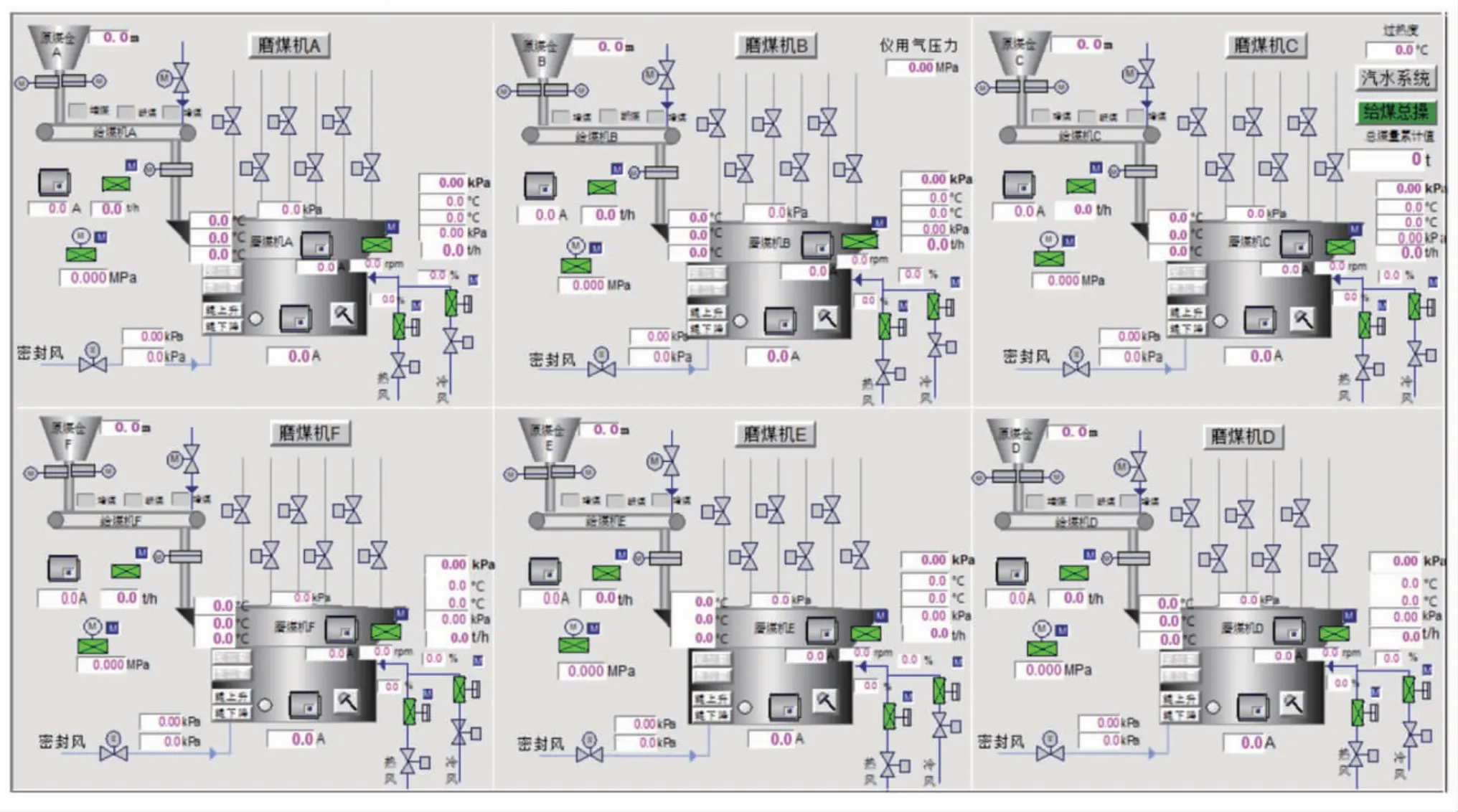

图1 制粉系统监视画面

机组制粉系统DCS 监视画面如图1 所示,在DCS 画面中设置了给煤机堵煤和断煤报警,同时设置了空气炮振打装置的远控操作按钮,在“型”煤掺煤过程中,常常发生给煤机断煤的现象,在空气炮振打无效时,需要运行人员就地疏通,如图2 所示,给煤机断煤现场照片,可以看出煤质明显湿黏,而且颗粒度小,容易附着在落煤管壁上。

图2 给煤机断煤现场照片

2 给煤机防堵装置设计

2.1 给煤机压缩空气疏通装置的设计

给煤机常用的疏通措施主要有人工使用铁铲疏通、空气炮振打和压缩空气吹扫等方式。给煤机空气炮主要用来解决给煤机落煤管堵煤,有效防止给煤机断煤的主要辅助设备,主要以空气作为工作介质,由差压和自动控制装置实现快速排气,将空气压力势能快速变成空气射流动能,以此产生强大冲击力,克服原煤与落煤管之间的静摩擦力,使原煤重新流动起来[6-8]。

为有效治理给煤机堵煤的问题,尽量减少制粉系统的改造,对现场给煤机堵煤的原因进行分析:型煤掺烧过程中,原煤中含有的水分较多,原煤在落煤管下落的过程中,由于重力的作用容易黏附在落煤管上,随着湿煤逐渐增多造成落煤管堵塞。为此,根据落煤管堵煤形成原因,设计如图3 所示给煤机压缩空气疏通装置。装置由压缩空气储存罐、三层环形压缩空气母管、多支进气喷嘴及供气管道和控制阀门等组成。储气罐引出压缩空气送至给煤机上部的原煤料斗,分别在给煤机入口插板门上层布置两层、下部布置一层环形母管,压缩空气由环形母管通过金属软管送至焊接在料斗上的喷嘴接口,喷嘴出口紧贴煤斗内壁,高压空气通过每层布置的6只喷嘴送入煤斗内部。依靠压缩空气喷嘴形成高压空气,疏化原煤间的间隙,同时减少煤流与管内壁的接触面积,起到悬浮吹扫的作用,避免原煤悬浮下落时黏附在落煤管壁上,从而降低堵煤发生概率[9-10]。

图3 给煤机压缩空气疏通装置

2.2 给煤机压缩空气疏通装置投运要求

为防止喷嘴堵塞,减少对制粉系统影响,起到穿透、活化作用,正常投运期间将进气压力(储气罐压力) 保持在0.3~0.4 MPa,三层进气门微开保持10%~20%左右即可。

当来煤出现湿粘和板结等变化或发生断煤时,可适当提高进气压力至0.5 MPa 左右,根据不同的蓬煤位置,灵活开启开大相应层的进气门开度,增强其疏通效果。

当两套系统同时需要投运时,应注意压缩空气系统母管压力的监视,若下降过快或变化幅度大时,应逐台给煤机进行疏通、投运,防止因用气量过大影响压缩空气系统压力稳定。

根据需要对任一套系统进行调整时,尤其是投用最下层疏通压缩空气时,应注意对给煤机电流波动影响的监视,发现明显升高时,应调整调整或关小进气手动门。

当机组处于备用或检修状态时,磨煤机需要停运,此时应及时关闭各层进气手动门。

3 防堵装置应用

3.1 给煤机压缩空气疏通装置试验

给煤机压缩空气疏通装置现场安装效果如图4 所示,为进一步全面掌握该机组B 给煤机压缩空气活化防堵装置,在不同方式下的工作效果和产生的相关影响,寻求最佳工作方式,不断完善调节方案,进行投运试验,该试验内容主要包括单层独立试验和多层联合试验,对不同进气压力(0.3~0.7 MPa 5 个等级)、不同进气门开度(10%、25%、50%、75%、100%共5 个开度)累计进行了35 个(15+20)工况的试验,每个工况选取5 种不同进气阀门开度分别进行试验。

图4 给煤机压缩空气疏通装置现场安装

在整个试验过程中,对应不同的试验工况,压缩空气系统压力基本没有产生影响,压力能够保持稳定在0.68 MPa 左右,得益于系统中设置的储气罐缓冲作用。

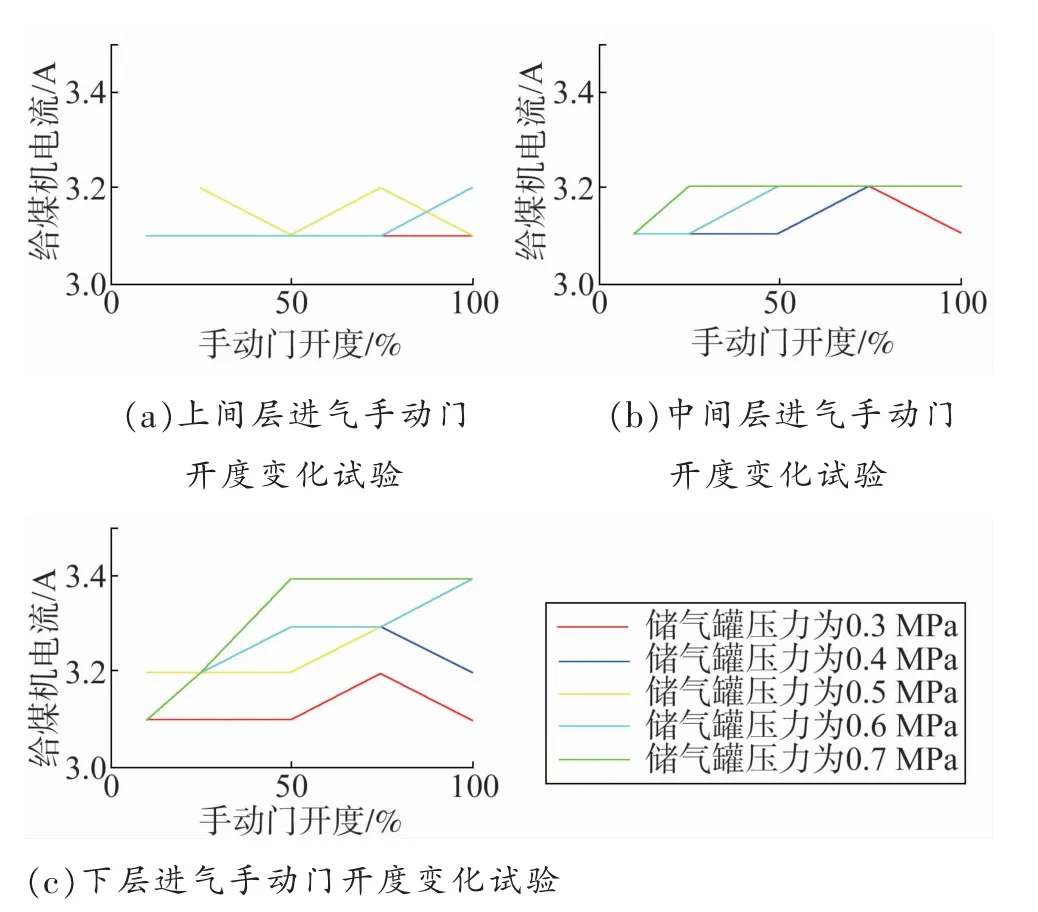

单层独立试验和多层联合试验时给煤机电流变化趋势如图5、图6 所示。不考虑试验期间煤质变化的影响,单层试验时,随着压力升高,当压力大于0.5 MPa 时,投运中、上层时无影响,投运最下层会影响给煤机电流稍有升高;多层组合试验方式下,随着试验压力的升高、进气量增大,对给煤机电流影响较为明显,在0.6 MPa 压力、三层全开方式下,对电流影响开始明显显现,在最高试验压力为0.7 MPa、三层全开时,电流可达4.3 A(正常电流约为3.3 A,额定电流为6.5 A),但没有达到额定电流。给煤机电流略微升高的原因,由于疏通压缩空气压力和流量的增加,增大了下煤的速度,增大给煤机皮带上煤块的线密度,进而增加了给煤机皮带上重量,加大给煤机电机负荷,因此给煤机电流略微升高。

图5 单层独立试验时给煤机电流

图6 多层联合试验时给煤机电流

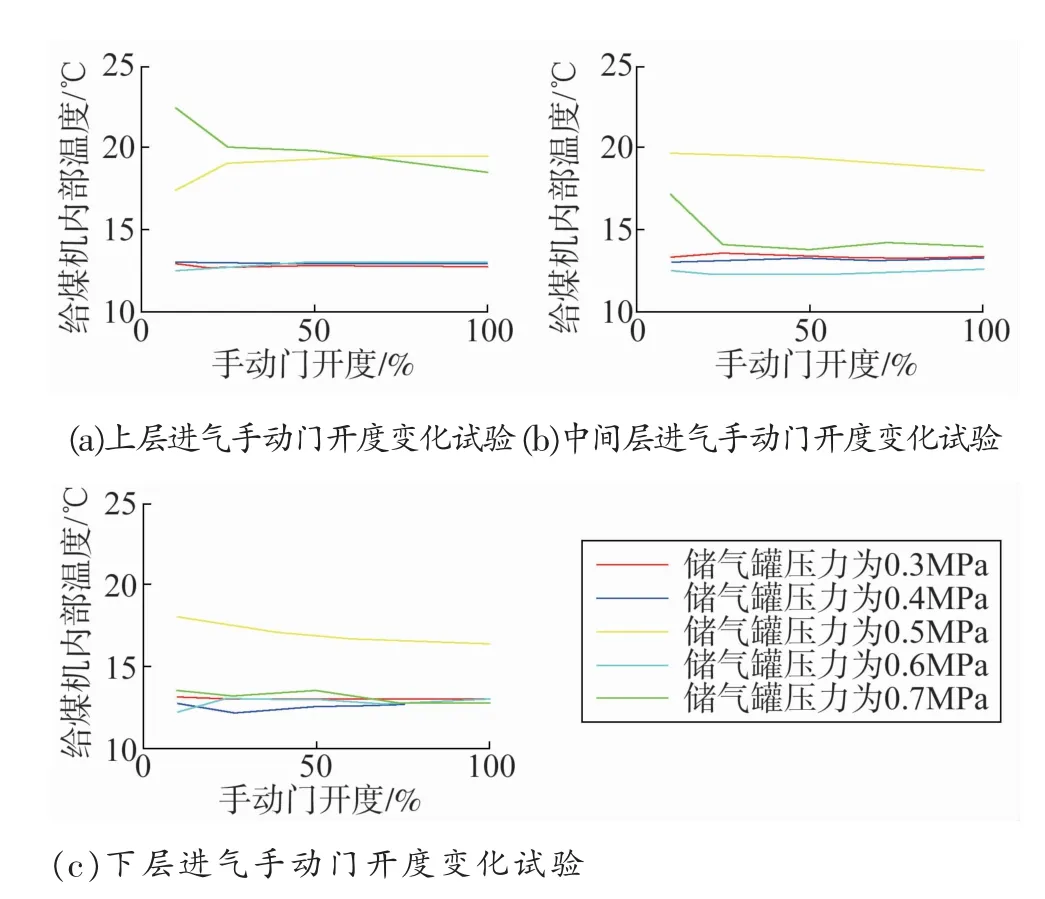

单层独立试验和多层联合试验时给煤机内温度变化趋势如图7、图8 所示,单层试验时,较低压力、较小的进气门开度下,进气量小温度几乎没有变化;当进气压力的升高达0.7 MPa 时,进气门开度最小与最大时影响温度降低约4 ℃;投运下层与上层时影响整体温度降低约6 ℃,对给煤机正常运行不会产生不利影响。

图7 单层独立试验时给煤机内部温度

整个试验过程,每个实验工况下磨煤机通风量均没有发生明显影响变化。

单层独立试验和多层联合试验时磨煤机入口综合温度变化趋势如图9、图10 所示,通过对相关试验数据分析看出,温度变化不大,没有明显规律性,即有某些工况升高,也有些工况下出现降低现象,因此,影响并不明显。可能的影响因素是因冷风的掺入影响温度降低,影响通风量的升高,进而自动关小热风调门,会出现因通风量和出口温度变化改变冷热风调门开度,频繁交替作用,直至影响变小时达到暂态平衡。

图8 多层联合试验时给煤机内部温度

图9 单层独立试验时磨煤机入口综合温度

各实验工况下对冷、热风调门开度影响变化不明显,在较高的试验压力下(0.7 MPa)会有影响开度增大也有关小现象。原因同样是因冷风的掺入影响温度降低,热风调门和冷风调门频繁自动调节,直至达到暂态的平衡。

图10 多层联合试验时磨煤机入口温度

3.2 给煤机压缩空气疏通装置应用效果

给煤机压缩空气疏通装置自2020 年3 月20 日安装完毕后,至今运行正常,在掺烧煤质湿度和黏度基本相同的条件下,该给煤机断煤现象明显减少,最近一次断煤情况如图11 所示,进行就地检查,发现给煤机因板结的煤块堵在皮带与落煤口处,导致断煤。

图11 给煤机断煤情况

给煤机压缩空气疏通装置投运后,曾出现影响给煤机电流升高的问题,经现场实验、排查后,确定为投运下层吹扫压缩空气影响,将储气罐进气手动门全开且保持进气压力为0.69 MPa,调整运行方式,微开中上层、停运下层后恢复正常电流。

综合目前给煤机压缩空气疏通装置投运后出现的断煤情况,在出现断煤后,三层压缩空气全开,提高压缩空气压力,仍会出现不下煤的情况,在停止磨煤机运行后打开给煤机观察孔,发现积煤堵在下层压缩空气和皮带落煤口之间,压缩空气吹不动,虽然加装压缩空气清堵装置后,断煤情况有很大改善,但对特别黏的煤效果不明显,需要从源头上改进燃煤掺配带来的影响,不能单纯依赖清堵装置。

4 结语

面对火电机组经营的困境,燃煤掺烧已经成为火电机组生产运行的必由之路,给煤机堵煤对于直吹式磨煤机来说,断煤对负荷、机组安全运行等影响很大。采用给煤机压缩空气疏通装置,能够有效解决给煤机落煤管堵煤问题,避免给煤机落煤管堵煤造成的机组大幅降低负荷,减小对机组安全稳定运行的影响,大大降低了工人疏通堵煤劳动强度,同时有效降低飞灰可燃物含碳量,节约发电煤耗,减少环境污染。