大型污泥焚烧车间梁板结构预制拼装技术研究

管海军

摘 要:预制拼装技术已经在民用建筑、桥梁等结构中得到了较为普遍的应用,但是在工业建筑中应用尚未普及。某大型污泥焚烧车间的现浇混凝土梁板改为工厂预制、现场拼装。本文对其技术准备、设计要点、吊装作业、接缝技术、工期及费用对比进行了详细的描述,指出类似项目采用梁板结构预制技术可以提高可靠性和安全性,节约工期,对成本变化进行了分析,给类似项目提供了参考依据。

关键词:污泥焚烧车间;预制拼装;工期;交叉施工

1工程概况

某污水处理厂污泥处理二期工程采用工程总承包模式建设,污泥处理规模为128tDs/d。其中厂区核心单体为污泥焚烧车间,设计为钢筋混凝土框排架结构,主要功能为负责污泥接收、干化、焚烧和烟气处理等污泥处理主要工艺,车间平面尺寸为124m×89.6m,建筑总高度26.8m。

由于污泥焚烧车间内配置有污泥接收、输送、干化、焚烧及烟气处理等庞大的设备系统,需要与污泥焚烧车间主体结构同步进行安装施工。在结构封顶前必须完成焚烧炉、烟气处理等大型设备拼装,在此情况下如仍采用现浇,满堂支架搭拆与设备安装工序难以协调衔接,已就位的设备区域不具备搭设支架的条件,且存在高支模的安全风险。对于污泥处理系统的部分精密设备而言,任何撞击都可能造成较大的损失。经过多方商议,结合设备系统的平面布置,最终确定对梁板采用预制拼装技术,以此解决工期、质量、安全、设备保护的各方面要求。预制范围为主楼二层预制梁+钢筋桁架模板楼板的形式,柱间层预制梁,屋顶层预制梁+钢筋桁架模板楼板的形式。

2预制拼装的设计

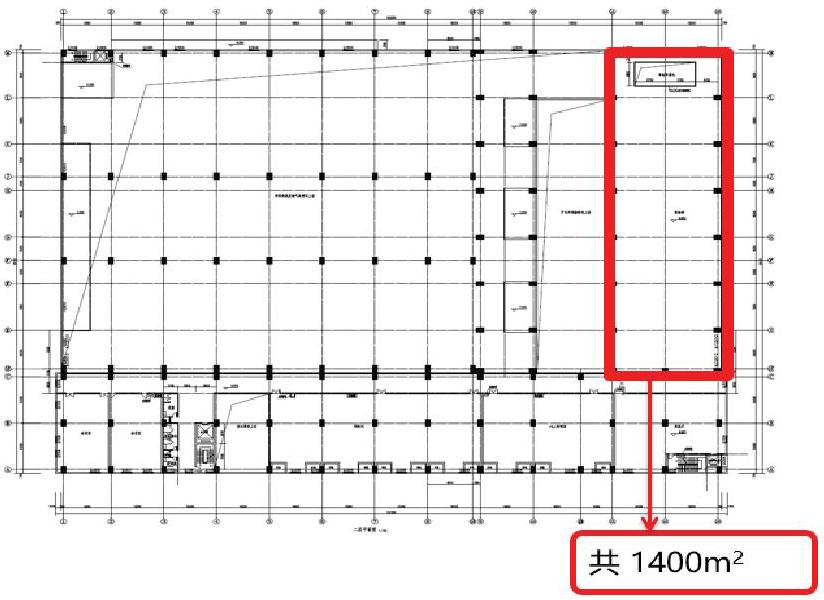

如上图所示,污泥干化焚烧车间是整个项目的核心区,对于后续设备安装调试运行极其重要。经过设计与施工各个专业的共同研究讨论,预制装配的需求如下:(1)大跨度——卸料大厅跨度20m;(2)下方施工通道;(3)大荷载——四台干化机,单台设备重140吨;(4)干化机安装协调。

如上图所示,预制装配范围内柱网10m×20m,楼面标高9.6m,屋面标高20m。

2.1概况和基本原则

1.本项目地块污泥焚烧车间部分区域采用预制混凝土构件进行设计施工。预制范围为2~屋顶层的部分梁,构件类型为预制梁构件和钢筋桁架模板。

2.基本原则:

(1)预制构件加工单位应根据设计规定和施工单位的要求编制生产加工方案。

(2)上述生产加工方案和施工专项方案应符合国家、行业、建设所在地的相关标准、规范、规程和地方标准等规定。

(3)工程监理单位、施工承包单位、预制构件加工单位和深化设计单位、其他与工程相关的产品供应厂家,均应严格执行本说明的各项规定。

2.2设计方案:

(1)梁柱均在工厂预制,吊装完成后再浇筑混凝土梁柱节点和楼面板。屋面为钢结构屋面。

(2)梁柱节点按刚接计算,次梁计算按两端铰接。柱截面尺寸1000×1500,主梁采用预应力梁,主要截面尺寸650×2400 ,次梁500×1000,层间连系梁500×1000。

2.3构件生产要求

(1)混凝土原材料选用应符合《混凝土结构耐久性设计规范》(GB/T50476-2008)附录B的要求,详参照结构设计。

(2)吊钩、吊环直径不大于14mm时,采用HPB300钢筋;大于14mm时,采用Q235B圆钢,其材料性能应符合现行国家标准《碳素结构钢》(GB/T 700)的规定,不得采用加工钢筋。预埋件锚筋采用HRB400或HPB300钢筋(除特殊注明外),严禁采用冷加工钢筋。预埋件钢板采用Q235B钢材。

3.预制拼装的施工

3.1施工流程

焚烧车间施工总流程图如下:

桩基施工→土方开挖→基础施工→土方回填→立柱施工→现浇梁施工→预制梁施工→屋面结构施工

二层预制吊装施工流程图如下:

柱间层、屋顶层预制吊装施工流程图如下:

3.2施工准备

3.2.1生产准备

组建、成立预制项目课题攻关小组和项目实施小组,分析、研究课题对象,实施现场操作与施工,达到课题目标要求。

编制具有可操作性的装配式混凝土结构施工组织设计,优化方案,确保节点,推行科學化施工新领域。

加强设计图、施工图和预制构件加工图的结合,做好各图纸的相符性,提供可行的工厂化制作和现场可施工的深化图,优化原设计图纸。

做好专业多工种施工劳动力组织,选择和培训熟练技术工人,按照各种工种的特点和要点,加强安排与落实。

落实施工前期工作,包括材料、预制件制造、养护、模板、表面装饰,保护起吊、运输、储存、临时支撑,安装防水接缝安装等。

3.2.2交底与沟通

按照三级技术交底程序要求,逐级进行技术交底,特别是对不同技术工种的针对性交底,要切实加强和落实。

重视设计交底工作,每次设计交底前,由项目工程师具体召集各相关岗位人员汇总、讨论图纸问题,设计交底时,切实解决疑难和有效落实现场碰到的图纸施工矛盾。

切实加强与建设单位、设计单位、预制构件加工制作单位、施工单位以及相关单位的联系,及时加强沟通与信息联系。

施工前,坚持样板引路制度,让施工人员了解预制构件项目的特点和要点,正式施工时,有一个参照和实样概念。

3.2.3技术准备

熟悉施工图纸及有关设计要求,编制高层装配式结构组织设计或施工方案,核对柱、楼板的空间就位尺寸和相互间的关系,会同设计人员解决施工中的疑难问题。

对有关施工人员进行质量、安全、技术交底做到人人心中有数(包括施工操作技能,现场施工条件、安全、技术措施、各部门各工种应相互配合协作要求等)。

组织汽吊及辅助机械进场并进行调试,计划安排结构施工中应增加的新设备和工具。

组织安装技术工人进行培训及观摩,特种作业人员经考核合格后方可持证上岗作业。组织材料试验和研究新工艺新方法。

3.2.4构件吊装前的准备

检查构件型号、数量及构件质量,合格方可使用,并将所有的预埋件及板外插筋,连接筋等进行疏整,清除浮浆。

计算构件的数量,单件的重量和安装就位高度及固定所用的支撑的数量。采用合格的专用支撑,严格按设计规定间距进行布设,并在事先设置平面图上作好标记,便于数据统计和安装,以及支撑体系有计划进场作为依据。在施工作业时,检查柱支撑是否稳定牢固,是否按照设计要求进行间距设置。

根据控制轴线和标高控制水平线,依次弹出柱的纵、横轴线,柱两侧边线、节点线,门洞口位置线,楼梯休息平台板的位置及标高线,异形构件位置线。各构件的编号按照吊装施工平面图注写在构件安装位置边的楼地面上,以便施工直观清晰按图就位。

按设计要求检查基面、表面预留钢筋,其位置偏移量不得大于10mm,若偏移量超过10mm,应采取纠偏措施作相应调整。

吊装机具的准备,检查汽吊性能是否完好,运行是否灵活,检查专用吊链及弹簧防开钩是否有破坏。每个构件起吊前必须检查卡具是否连接牢固,符合要求方可起吊。

3.3吊装就位

预制梁吊装

1.基层清理:施工前,先对施工完成的牛腿和柱顶的连接面进行清理;

2.测量放线:根据施工图纸,弹出预制梁安装控制线,并对控制线及标高进行复核,控制安装标高;

3.安装过程:预制梁吊装釆用单机吊装法,由内向外进行。吊装前先将吊钩对准预制梁中心,以防预制梁吊起后向一侧倾斜,在构件两端各绑扎一根20~30m长的溜绳,将预制梁缓慢吊离地面,尽量稳住预制梁,防止其摆动。当预制梁稳住后平缓吊起,吊至过牛腿面高约50cm时,采用溜绳配合吊臂转动,使预制梁两端对准牛腿定位点,然后落钩。当预制梁底与牛腿顶部接触时,停住吊钩,用撬棒微微撬动,使预制梁中心线与设计位置重合,对准后落钩。同时对角施焊,完全焊好后,用短筋将预制梁顶U型箍和框架主梁顶的U型箍焊接,使预制梁垂直稳定,然后脱钩。用同样方法吊装第二根预制梁。

4.安装标准:预制梁安装、固定后,经检查校核无误后,进行后一道工序施工。

預制梁经过校正后,就可电焊作最后固定。用电焊作最后固定时,应避免同时在预制梁两端的同一侧施焊,以免因焊缝收缩使预制梁倾斜。

3.4拼缝及接头处理

按照设计图纸要求,需要做好以下几处位置的连接处理:(1)屋顶部分梁柱钢筋连接构造;(2)屋顶部分梁柱连接构造;(3)柱间层梁铰接连接构造;(4)二层主次梁铰接连接构造。

预制梁与现浇主梁、柱牛腿之间的连接方式为钢板焊接连接,角焊缝,焊缝高度16mm。

上一层混凝土浇筑前,应按照预制构件设计图纸中将各层预制构件所需临时支撑和临时、永久固定预埋件进行预埋,并在预制构件施工前检查预埋件数量、规格、位置是否正确。

根据预制构件深化图纸,交界层在现浇部位的预埋主要有预制梁的固定预埋钢板。

在现浇混凝土浇筑前要确保预留插筋数量、规格、位置正确。

3.5与设备安装交叉施工

土建与设备安装交叉施工在建筑安装领域较多,如何做到施工时对彼此不受影响是本项目的重难点。

首先,对彼此分界面做到详细区分,分清各自领域的施工时间,详细到小时。施工前,土建与安装单位要分别交底到每个施工班组成员,做到心中有数,避免施工造成不必要的损失。

按照施工顺序安排,土建单位需完成设备基础的施工后由设备安装单位进行设备吊装,待吊装完成再由土建单位进行后续各项施工工作。

现场土建施工与设备安装交叉施工期间,执行每日施工作业票申请制度,严格按照双方提前制定的施工作业指导书进行作业,作业内容施工前提前进行申报,经各专业审批同意后方可施工。

4工期、造价对比分析

通过采取工厂化批量生产,构件质量相比以往类似现浇构件质量明显提升,并且提高了尺寸精度,现场偏差甚小,效果好。采取工厂化生产符合国家大力推行绿色施工的要求,相较现浇施工减少了大量脚手架搭设工作,安全可靠,降低施工风险的同时给现场施工带来诸多便利。根据项目进度计划,原定车间结构施工周期为10个月,实际7个月完成施工,节省3个月,给后续土建施工及设备安装提供了良好的工期保障。

根据费控部门的造价测算比对,原现浇方案总费用约为3330万元,预制费用约为3456万元,增加费用126万元。根据后续施工工期节约、效率提高、风险降低等综合对比,费用的多投入,方案的调整对于整个项目来说是可控的。

5结语

本次污泥焚烧车间梁板结构预制拼装减少了大规模的水平面的高支模,有效完成了设备安装与梁板结构施工的协同。通过预制拼装减少了大量的现场施工作业,车间生产的标准化预制构件总体加工质量特别是混凝土表观质量优于现场现浇作业。预制拼装的总体施工速度优于现浇结构,但总体成本略高于现浇施工,考虑到工期的节约因素,综合效益较为明显。相较增加成本主要在于一次性投入的钢模板制作费用,由于工业类项目标准化程度相较民用建筑和桥梁项目低,钢模板较难在其他项目上继续周转使用,在今后的设计中应综合考虑结构形式的通用性,以提高周转率并降低相应投入。

参考文献:

[1]徐开琦. 预制装配式混凝土结构在橡胶工厂厂房建筑中的应用[J]. 橡塑技术与装备, 2017(1):71-76.

[2]郑小庆. 探析预制装配式混凝土厂房结构体系的设计及应用[J]. 建筑与装饰, 2018, 000(012):P.33-34.

[3]朱登, 姜魏, 胡溶川. 预制装配式混凝土结构厂房施工技术[J]. 城市住宅, 27(6):2.

[4]祁学仁. 匈牙利装配式结构的热电厂厂房[J]. 中国电力, 1957(03):40+54-58.

[5]赵敏, 王岚, 李兵,等. 连云港建筑产业化基地项目新型装配式工业厂房设计[J]. 江苏建筑, 2018(2).