交流伺服电机驱动系统在辊压生产线控制系统中连续切断的应用

伍其文

摘 要:本文通过交流伺服电机驱动系统在辊压生产线上的应用案例,介绍一种新型切断装置控制方法在辊压生产线自动化控制系统的设计与实现方法。辊压生产线是生产汽车的车门窗框、汽车保险杠等产品的重要设备。

关键词:交流伺器系统;辊压生产线;可编程控制器(PLC);自动控制系统

1 引言

随着高性能集成电路、电力电子技术及交流可变速驱动技术的迅速发展,交流伺服驱动技术突破性的发展。交流伺服电机驱动系统已成为当代高性能伺服系统的主要发展方向,直流伺服电机驱动系统因固有缺点面临着被淘汰的危机。

2 交流伺器系统特点

交流伺服电机驱动系统与直流伺服电机驱动系统相比,交流伺服电机具有转矩/转动惯量比高,易于提高系统的快速性和适应于高速大力矩工作环境。交流伺服电机无电刷和换向器,工作相对更加可靠。

3 辊压线工作方式

辊压成型是以多组辊轮组作为成型工装,辊轮由电机驱动减速机然后带动旋转运动,将钢带向前输送并同时成型,以获得所需断面形状的一种加工方法。

钢带成型后的切断由液压站提供油压驱动切刀完成切断,产出1件完成产品件。切断装置的随动切断机构往产品件辊出方向上的 往返移动动作可由液压驱动或伺服电机驱动,其中液压驱动方式对驱动硬件和控制软件的要求较高,实际使用过程中由于硬件或软件系统不稳定会导致出现“顶刀”等现象;用伺服电机驱动切断装置的随动切断机构的方式相对稳定,故障低,本文主要介绍该控制方式。

4 切断装置控制要求

辊压生产线在实际生产时,先按工艺要求在上位机中设置产品件的长度参数,机器运行中通过测长装置和可编程控制器(PLC)计算出产品实时长度,产品件辊出长度快到达设定长度后,切断装置工作,随动切断机构移动将产品切断并回位。机器后续运行中切断装置不断循环将连续辊出的产品件等距切断。要求切断装置的随动切断机构可快速起动,并到达并维持与产品件辊出的线速度同步,随后完成切断动作并快速回位。

4.1 切断装置

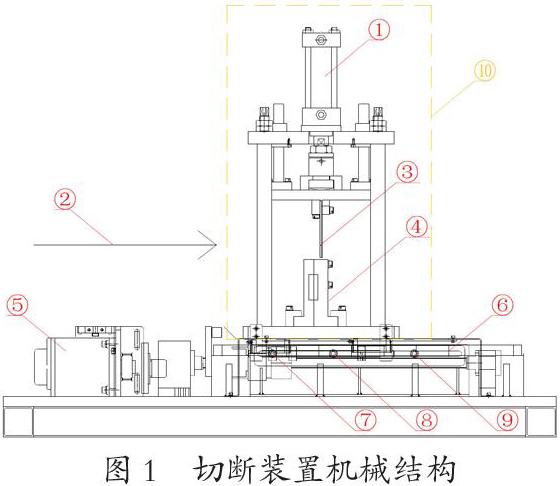

4.1.1 切断装置机械结构(如图1)

②产品件辊出方向。③切刀。④切刀模具。⑤交流伺服电机,用于驱动切断装置的随动切断机构。⑥导轨,随动切断机构的活动导轨。⑦限位接近开关。⑧原点接近开关,随动切断机构机械原点位置。⑨限位接近开关。⑩随动切断机构。

4.1.2 切断装置工作方式

辊出产品件达到设定长度,交流伺服电机启动并驱动随动切断机构移动,随动切断机构加速到指定速度并保持;当随动切断机构移动速度与产品件辊出线速度同步并保持时,随即液压站给油缸供油并驱动切刀下切,切刀下切到位后切刀回位,产品件切断;随即交流伺服电机减速并反转,驱动随动切断机构移动回到机械原点。整过程中随动切断机构往返移动行程不可超过限位接近开关(⑦)和限位接近开关(⑨),并保证随动切断机构回位在机械原点位置(⑧)处。

4.2 测速装置

测速装置主要有编码器,测长轮及固定支架组成;编码器通过联轴器与测长轮相连接。机器工作时测长轮的旋转直接由产品件带动,此时与编码器同轴转动,产生反馈脉冲。

4.2.1 测速装置电气原理。直流5伏开关电源给编码器提供电能,编码器旋转产生脉冲输出;其中一路脉冲出至可编程控制器(PLC)输入模块,经过可编程控制器(PLC)内部运算后得到产品件辊出的线速度。另一路脉冲输出至伺服器输入端子,用作为伺服器的控制脉冲。伺服器按实际硬件控制要求设置电子齿轮、控制类型、加减速曲线及各类增益等参数。直接通过编码器输出脉冲作为伺服器的控制脉冲,这样的好处在于响应快,同步性好。由于可编程控制器(PLC)硬件的性能限制,程序有刷新频率的存在,会导致脉冲输出有滞后现象。若通过可编程控制器(PLC)计算产品件辊出的线速度后在换输出伺服器的控制脉冲,则在实际中会导致随动切断机构移动速度与产品件辊出线速度不同步,存在滞后现象。

4.3 交流伺服电机驱动系统

交流伺服电机驱动系统的硬件主要有伺服器及伺服电机。伺服电机电机控制方式主要有三种,即:①位置模式,②转矩模式,③速度模式。本文介绍的应用案例主要用速度模式控制伺服电机来实现。通过用脉冲频率并配合方向信号来控制伺服电机的旋转速度,从而获得随动切断机构所需的移动速度。

4.3.1 伺服器电气原理如图2。伺服器主电源接线端L1、L2、L3接入三相380V 50Hz交流电,控制电源接线端L11、L21用短接片接入交流电。伺服器U、V、W端子接入伺服电机电源线,同时将伺服电机编码器线缆插头插进伺服器CN2口。伺服器及伺服电机外壳接地。伺服器J1口连接至可编程控制器(PLC)通讯模块,用于速度等数据等交互,CN1口连接脉冲输入端。伺服器其余控制端子接入可编程控制器(PLC)输出或输入模块,用于开关量信号交互使用。

4.3.2伺服器控制方式

输入信号:Q0.0为ON时,对伺服器进行报警复位;Q0.1为ON时,表示外部信号正常;Q0.2为OFF时,伺服器紧急停止,伺服电机立即停止转动;Q0.3、Q0.5为ON时,为手动模式下,伺服电机正转或反转的点动;Q0.4或Q0.6为ON时,表示随动切断机构移动到前或后限位位置;Q0.7为ON时,伺服系统自动运行工作;Q1.0为ON时,选择速度1,为同步速度;Q1.1为ON时,选择速度2,为回原点速度;Q1.2为ON时,表示随动切断机构回到原点位。Q1.3为ON时,为随动切断机构同步速度动作结束;Q1.4为ON时,伺服系统程序复位。

输出信号:I0.0为ON时,伺服系统准备完成;I0.1为ON时,伺服系统故障报警;I0.2为ON时,此时速度保持同步;I0.3为ON时,切刀下切;I0.4为ON时,切断完成;I0.5为ON时,随动切断机构完成回机械原点位置。

参考文献:

[1]刘福才,方一鸣,王洪斌. PLC在型材辊压生产线飞剪控制系统中的应用

[2]韩振宇,刘东海,赵飞,寇立. 基于 PLC 控制的辊压线连续切断装置的设计

[3]楊雪,王淑俊,孙连福,崔礼春. 汽车门槛冲压及辊压工艺对比