大功率全自动充电辅助装置设计与仿真

龙 羿,侯兴哲,曹川川,魏长明,胡晓锐,朱 彬

(1.国网重庆市电力公司 电力科学研究院,重庆 401123;2.重庆文理学院,重庆 402160)

随着电动汽车和充电设施的长足发展,电动汽车充电慢的问题日趋严峻,大功率充电技术的需求日益明确[1]。国内外学者纷纷开展充电电流、电压及功率提升技术研究[2]。2010 年,国网重庆市电力公司率先在全国开展电动公交大功率充电技术研究与示范[3],实现车载动力电池6C(750 V、600 A)双枪充电。2015年8 月,国网浙江省电力公司宁波供电公司采用“钛酸锂快充电池+超级电容”组合模式构建现代双源无轨快充模式,提出集电弓新方式,突破传统双枪充电技术的限制,其充电参数为500 V、120 A。2018 年2 月,特来电新能源有限公司研发出智能柔性充电弓,最大充电功率可达450 kW[4]。但是,由于接口尺寸、形状等限制,双枪与充电弓仅适用于电动公交等体积较大车型。针对乘用电动汽车,2019 年1 月许继集团研发出大功率液冷充电枪,解决了大电流发热而限制单枪电流难以提升问题,将输出功率提升至360 kW,最大电流可达500 A、支持最大电压可达1 000 V,大功率充电技术得到突破式进步。

电缆重量随电流增加而剧增,增加了用户人工插拔枪的难度,降低用户体验感。为此,国内外学者纷纷开展自动充电方面研究,但研究成果较少。美国特斯拉公司研发了蛇形自动充电机器人,可自动寻找特斯拉电动汽车充电口并完成与接口对接充电,整个过程无人工参与,但对停车的位置有一定要求,如果停车位置不合适则无法自行充电,且仅限于特斯拉电动汽车[5]。德国的大众公司推出了E-smart Connect 快速充电系统完成电动汽车的自动充电过程[5],采用全新电缆布线方式,结合轻量化机器人完成自动充电,但系统结构庞大[5]。国内享奕自动化科技(上海)有限公司研发了固定式交流自动充电机器人和单枪功率为60~90 kW 的快充式自动充电机器人。

现有自动充电机器人的充电电缆较细,其电流相对较小,无法兼容大功率液冷充电枪的大电流需求。若采用标准机器人实现对大功率充电电缆牵引控制,则其体积过于庞大,建设成本较高,占地面积较大,无法应用于实际。因此,亟须研究大功率全自动充电辅助装置,可兼容大功率充电枪,解决因电流大、电缆粗所带来的力矩大、重量大而难以实现自动牵引控制问题,为乘用车大功率自动充电的实现提供可能[6]。

本文在介绍大功率全自动充电辅助装置设计需求的基础上,设计了基于关节球轴承与直线轴承的混合结构、平行式电动缸与柔性软轴互补方式的6 自由度机械结构,分析其机械参数,并利用ADAMS 动力学软件开展了机械本体仿真,分析电动推缸、充电枪夹头等主要部位的受力情况,验证大功率全自动充电辅助装置设计的合理性,为样机试制奠定了坚实的理论与技术基础,打破了因大电流充电电缆韧性差与质量重而导致单枪自动插拔动作难实现的限制,助力充电服务体系的智能化与便捷化发展[5]。

1 大功率全自动充电辅助装置设计需求

为了明确设计方向,本节介绍了大功率自动充电辅助装置设计需求,明确服务对象,阐述设计依据,提出电气参数和功能需求。

1.1 服务对象

大功率充电对象按车型种类可分为电动客车和电动乘用车[7]。目前,电动客车的大功率充电主要以充电弓、双枪充电形式为主[8]。电动乘用车由于其体型限制,仍以单枪充电形式为主。本装置目的在于辅助实现大功率单枪的自动充电,因此服务对象以电动乘用车为主。

1.2 设计依据

大功率充电接口的企业标准尚未正式发布,国标尚未形成,优先参考GB/T 20234.3-2015《电动汽车传导充电用连接装置 第3 部分[9]:直流充电接口》作为在大功率全自动充电辅助装置设计过程中的主要依据,同时兼顾已设计出的大功率充电接口、充电枪的实测数据。

1.3 电气参数

随着大功率充电研究的不断深入,2017 年3 月国际电工委员会TC69MT5-6 工作组在荷兰代尔夫特召开的电动汽车大功率充电国际标准会议中明确了350 kW、1 000 V、350 A 的大功率充电方式定义[6]。因此,参考大功率液冷充电枪的电缆规格,即可满足最高输出功率360 kW、最大电流500 A、最大电压1 000 V 的充电电气参数需求[10],同时还可兼容交流等其他小电流自动充电需求。因此,可将大功率全自动充电服务装置与交流、传统直流、大功率液冷直流等不同充电枪相结合,以自适应不同充电需求。

1.4 功能需求

1.4.1 图像识别

图像识别是大功率全自动充电辅助装置感知层的基本功能。通过图像识别技术,识别车牌号以实现车主身份鉴权,定位充电接口位置,为自动充电动作的完成提供基础,采用“双定位+微波测距”多融合技术,实现高精度快速定位,由于篇幅有限,具体内容本文不赘述。

1.4.2 自动插拔

为了实现自动插拔功能,自动机械臂的运动参数要求具体包括:①末端速度≤5 m/min;②粗定位精度2 cm;③机械臂重复定位精度±0.1 mm(有校准)等。

2 大功率全自动充电辅助装置设计方案

直线轴承与关节球轴承一般分别单独使用。直线轴承与圆柱轴配合用于直线行程,只有一个来回直线运动的自由度,凭借钢球以最小的摩擦阻力滚动,具有摩擦阻力小,且比较稳定,不随轴承速度而变化,灵敏度和精度高的特点[11]。关节球轴承可实现一定角度的旋转运动,凭借其球形滑动,接触面大、倾斜角大,且大多数关节轴承零件采用了特殊的工艺处理方法,具有较大载荷能力与抗冲击能力,以及抗腐性、耐磨损、自调心、润滑好或自润滑防污物等特点,广泛用于速度较低的摆动、倾斜和旋转运动[12]。

由于线缆存在来回直线移动伸缩和随充电枪旋转一定角度的态势,且重量较大,单一轴承无法同时满足其动作要求,因此根据大功率全自动充电辅助装置设计需求,本文设计了基于关节球轴承与直线轴承的混合结构、平行式电动缸与柔性软轴互补方式的6 自由度机械结构以解决大功率适应性问题,具体结构组成和工作原理如下。

2.1 结构组成

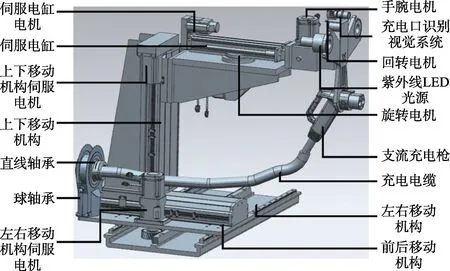

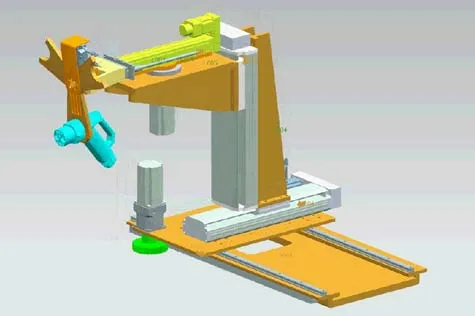

整个装置共6 个自由度,由X 轴线性模组、Y 轴线性模组、Z 轴线性模组、C 轴、A 轴、B 轴、伺服电缸、直线轴承和球轴承组合成的复合轴承、充电桩卷线盘等部件构成。

X 轴线性模组、Y 轴线性模组、Z 轴线性模组分别负责左右、前后、上下直线方向移动,由对应方向的移动伺服电机和移动机构构成,其中移动机构包括工作台和直线导轨。Y 轴线性模组还包括肋板支架,用于固定Z 轴线性模组。Z 轴线性模组也有肋板支架,但是用于固定C 轴和伺服电缸。

C 轴、A 轴、B 轴旋转模组分别绕Z 轴、X 轴、Y轴旋转,包括旋转运动伺服电机、减速机、旋转机构[13]。其中,旋转机构包括与伺服电缸连接的支架。B 轴旋转模组所包括的支架上固定有紫外线光源、充电口识别视觉系统、直流充电枪及固定支架。

伺服电缸包括伺服电机、移动机构,移动机构包括丝杆和直线导轨;充电枪夹头由充电枪机械手、柔性软轴、微波雷达、充电枪和精定位视觉摄像头组成;控制系统包括监控摄像头、视觉摄像头、嵌入式控制器、雷达、充电桩、伺服驱动器。直线轴承和球轴承组合成的复合轴承实现线缆跟随大功率充电枪的前后上下移动,易于大功率充电枪的自动插拔动作实现。

具体机械机构图如图1 所示。

图1 自动充电设备机械结构图

2.2 工作原理

当车辆驶入标准停车位至合理范围时,通过摄像头获取车牌号信息以自动验证充电车主身份。验证通过后,提示用户打开充电盖,若用户不设置充电时间,则默认充满为止,然后进入自动充电阶段。启动自动充电后,根据车牌号摄像头的自动粗定位结果,初步定位充电接口位置。在充电枪靠近充电接口时,开启辅助装置机械臂上摄像头精定位与微波测距,实时微调充电枪态势,借助软轴的自适应能力完成自动插枪工作,并开启正常充电流程。充电完毕后,终端界面显示二维码,用户支付后辅助装置通过机械臂控制充电枪自动拔出,并回到初始阶段,从而完成自动充电过程闭环。

3 大功率全自动充电辅助装置参数设计

为了解决电流大、电缆粗所带来的力矩大、重量大而难以实现自动牵引控制问题,对大功率全自动充电辅助装置参数进行设计。本装置采用6 自由度联动方式,由于篇幅限制,此处仅以Z 轴选型参数设计为例进行介绍。值得一提的是,经液冷大功率充电枪实测插拔枪力矩,其值约196 N·m(20 kg),因此,选用工作负载为25 kg 的电缸。同时,为了提升充电插口的对接自适应能力,采用直径为32 mm 的软轴设计,在满足自动充电插拔动作力度要求的同时,可实现系统机械重复精度为3 mm,保证自动充电插拔动作的顺利完成。

3.1 速度曲线加速时间的计算

为了保证装置的快速响应,定位响应时间t 一般不超过1 s。但是,为了避免动作过快而影响插拔动作,本文设定定位时间为1 s。根据定位时间和加减速时间比可知,加减速时间比A 为20%,因此根据式(1)可计算得到加速时间为0.2 s。

3.2 轴向负载的计算

不妨设外力FA为0 N,滑动部分质量m 为60 kg,g 取9.8 m/s2,摩擦系数μ为0.1。由于分析Z 轴,故重力与轴向夹角a 为90°。结合十字分解法,采用式(2)可计算得到轴向负载F 为587.999 78 N·m。

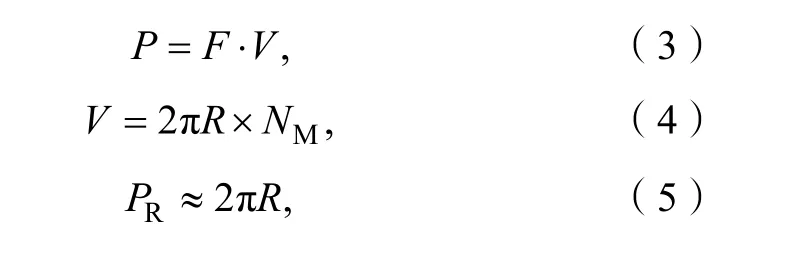

3.3 确定电机转速

根据式(3)和式(4)可计算功率P、线速度V,结合丝杆导程PR的近似条件,可推导出式(6)。其中,丝杆导程PR为0.005 m,线速度V 为5 m/min,轴向负载F 由式(2)计算得到,因此电机转速NM为1 000 r/min。

3.4 相关惯量的计算

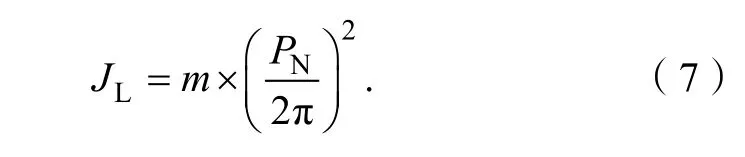

3.4.1 直线运动平台与负载惯量的计算

根据所述滑动部分质量m、导程PN,由式(7)可知,直线运动平台与负载惯量JL为3.8×10-5kg·m2[14]。

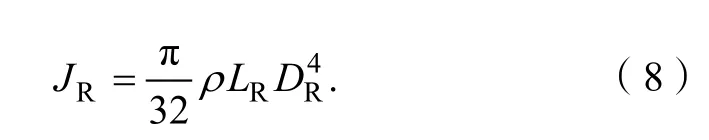

3.4.2 滚珠丝杠惯量的计算

3.4.3 确定连轴器惯量

根据连轴器直径DC为0.032 m,结合所述滑动部分质量m,利用式(9)可知连轴器惯量JC为2.56× 10-6kg·m2。

3.4.4 总负荷惯量的计算

根据式(7)~(9)计算得到的直线运动平台与负载惯量JL、滚珠丝杠惯量JR、连轴器惯量JC,利用式(10)可得总负荷惯量JZ为1.212×10-4kg·m2。

3.5 相关转矩的计算

3.5.1 负载转矩的计算

根据式(2)可知,外加轴向载荷F 含导轨摩擦力,其中切削力为0 N,结合所述导程PN,以及机械效率η 取值为90%,利用式(11)可知负载转矩TL为0.519 9 N·m。

3.5.2 启动转矩的计算

驱动电机以松下MDMA152P1V 为例,根据说明书提供的参数,可知电机使用最大回转数 Nm为4 500 r/min,电机惯量Jm为8.04×10-7kg·m2。根据定位时间乘上加减速时间比等于0.2,不妨设启动时间t1为0.2 s。结合所述负载惯量JL,利用式(12)可计算得到启动转矩TS为6.389×10-2N·m。启动转矩TS大于负载转矩TL,满足电机驱动要求。

3.5.3 必须转矩的计算

电机的必须转矩TM需大于工作机械所需要的转矩。因此,不妨引入安全系数S 为1.5,根据式(13)可得必须转矩TM为1.696 845 N·m。

4 大功率全自动充电辅助装置仿真研究

4.1 模型建立

为了检测设计的机械结构是否有干涉,采用ADAMS 动力学软件开展了1∶1 比例的辅助装置本体仿真(如图2 所示),可直观地分析各轴的动作及受力情况。

图2 基于ADAMS 的辅助装置仿真模型

4.2 仿真过程与分析

为了验证自动充电重复插拔对辅助装置各关节的剪切力、扭矩、位移、速度、加速度等情况,从而找出薄弱环节,为机械设计优化提供依据,采用ADAMS 动力学软件对机械本体进行动力学受力分析[15]。假设充电枪正确插入充电口时,受到充电口的反作用力(摩擦力)为200 N,则主要部分具体受力情况如下。

(1)电动推缸左端受力情况。

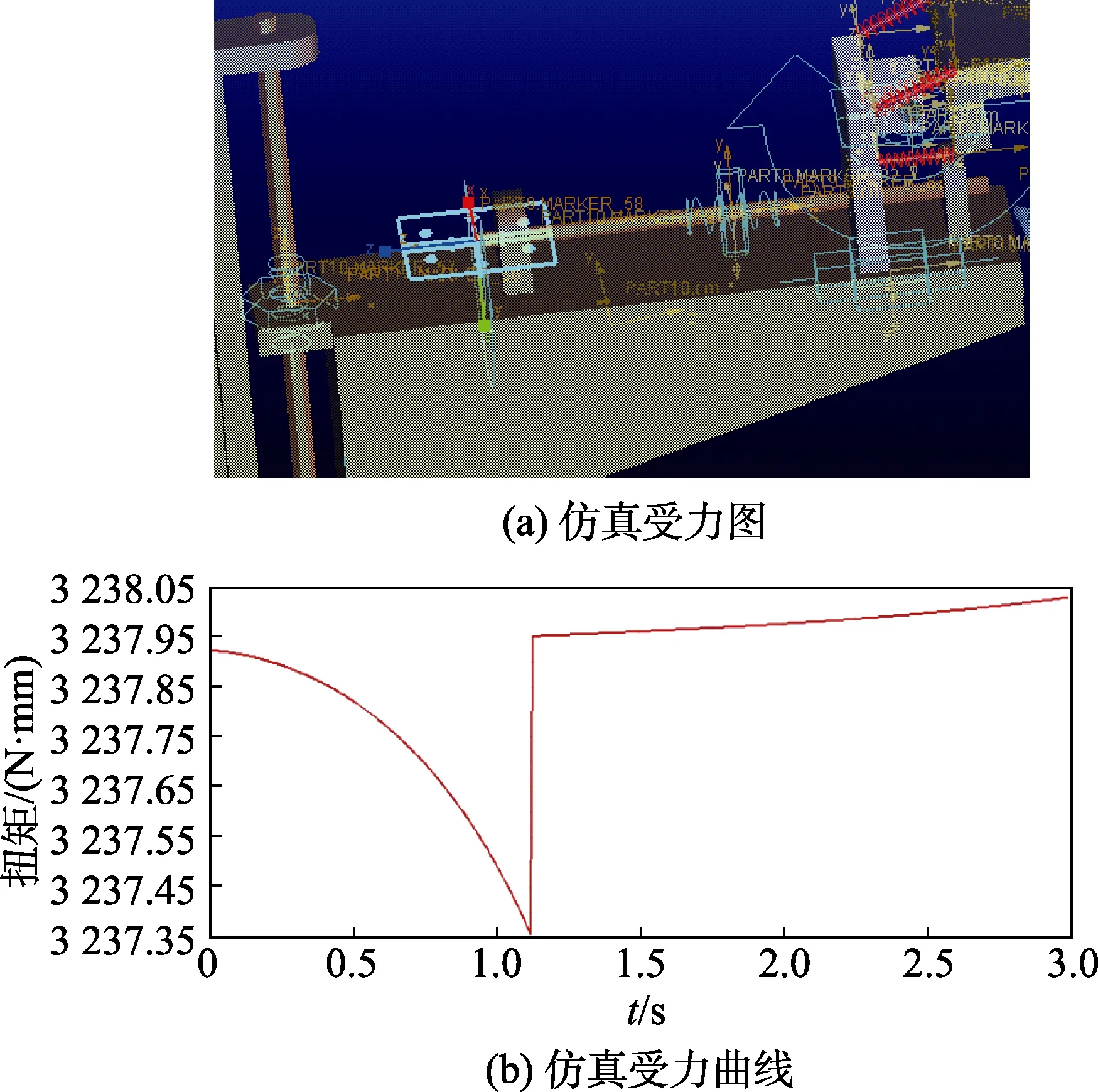

图3 左侧扭矩分析

图3 (a)是为了验证当充电枪插入充电口后,充电口对充电枪的反作用力不会影响电缸左侧支点的仿真受力图。由图3(b)可知,当充电枪刚插入充电口时,扭矩呈指数形式变小,但随着充电枪慢慢插入充电口,扭矩逐渐恢复初始值。扭矩值的减小范围为3237.95~3 237.35 N·mm,其浮动空间为0.6 N·mm,而增加范围 为 3237.35~3 238.05 N·mm,其浮动空间为-0.7N·mm。因此,波动范围均较小,对电动推缸左端受力影响不大。

(2)电动推缸右端受力情况。

由于其不对称,因此需要对右端进行受力分析。为了验证当充电枪插入充电口后,充电口对充电枪的反作用力不会造成电缸右侧支点扭曲变形,对电动推缸右端受力情况进行仿真。从图4 可以看出,当充电枪慢慢插入充电口,扭矩会逐步变小,其范围为21 500~ 15 000 N·mm,浮动空间为6 500 N·mm,符合充电枪在不同角度实际插拔时的受力情况。

图4 右侧扭矩受力曲线

(3)充电枪夹头受力情况。

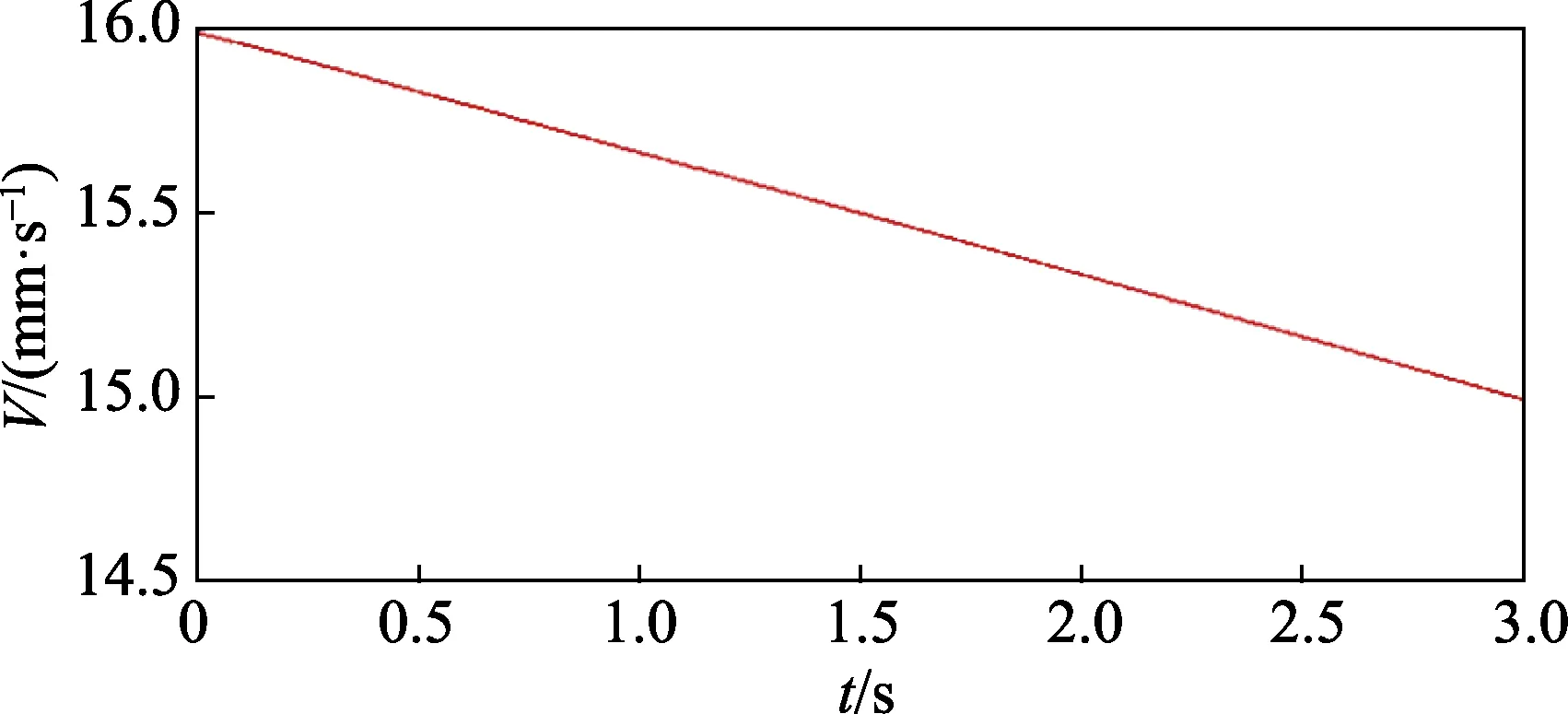

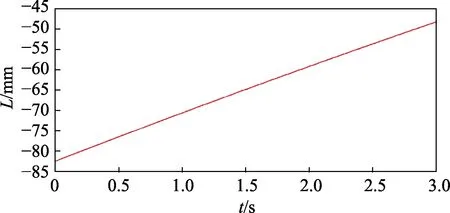

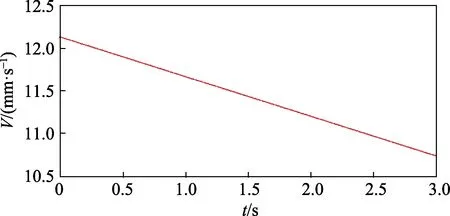

图5~9 为当充电枪插入充电口后,充电口对充电枪的反作用力,此力对充电夹头的位移、速度的影响为:随着充电枪插入充电口的距离越来越多,充电夹头的位移、速度越来越低;同时分析了X 轴方向的受力,随着充电枪的插入位移增加,速度降低,加速度略有波动,原因为插入过程中的摩擦力导致。

图5 充电枪夹头位移

图6 充电枪夹头速度

图7 充电枪枪头X 方向位移

图8 充电枪枪头X 方向速度

图9 充电枪枪头X 方向加速度

(4)X 轴齿轮受力情况。

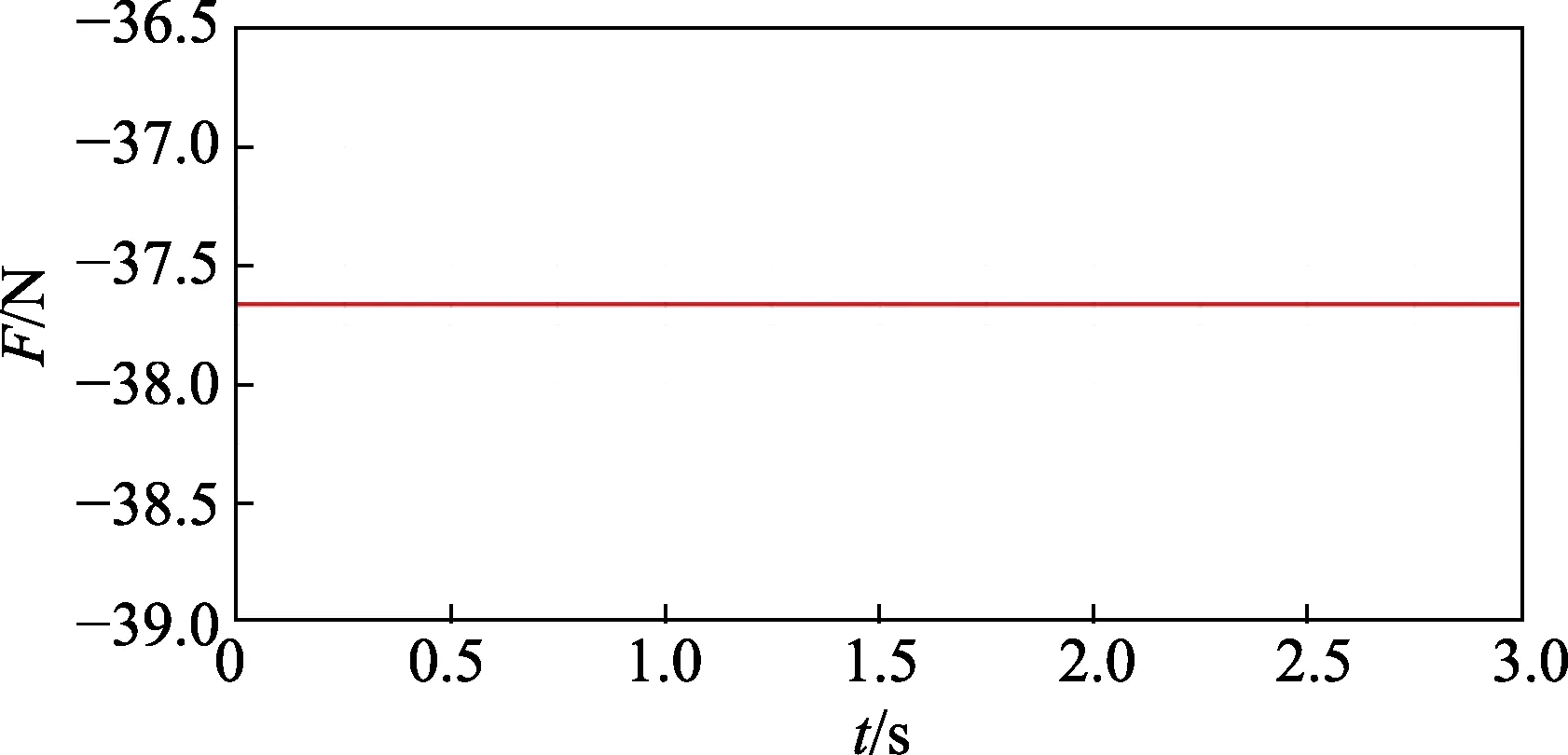

如图10 所示,模拟仿真计算当充电枪插入充电口后,充电口对充电枪的反作用力对X 轴齿轮的受力,以验证设计的齿轮是否满足最大载荷要求,从图可知,X 轴齿轮不承受力。

图10 X 轴齿轮部位受力曲线

(5)C 轴承受力情况。

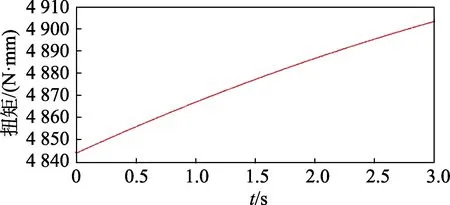

在充电枪插入充电口后,充电口对充电枪产生了一定的反作用力,C 轴的旋转扭矩曲线如图11 所示,随着充电枪慢慢插入充电口,扭矩逐步在增大,达到最大值4 905 N·mm 后开始保持恒定,低于极限值4 910 N·mm,因此满足最大负荷要求。

图11 C 轴扭矩受力曲线

(6)A 轴受力情况。

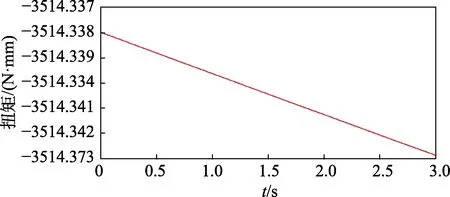

如图12 所示,A 轴旋转扭矩随着充电枪慢慢插入充电口,逐步减小至3 514.343 N·mm 后保持恒定。

图12 A 轴扭矩受力曲线

4 结语

本文在大功率全自动充电辅助装置设计需求的基础上,设计了基于关节球轴承与直线轴承的混合结构、平行式电动缸与柔性软轴互补方式的6 自由度机械结构,分析其机械参数,并利用ADAMS 动力学软件开展了机械本体仿真,分析电动推缸、充电枪夹头等主要部位的受力情况,验证了大功率全自动充电辅助装置设计的合理性,并得到以下结论:

(1)该装置的机械本体仿真结果与理论设计相符,满足大功率全自动充电辅助装置设计要求,可有效解决因大电流充电电缆韧性差与质量重而导致单枪自动插拔动作难实现的难题,促进充电设施智能化发展。

(2)该装置结合手机APP 的自动预约和辅助装置车牌自动识别、自动充电优势,助力实现各个充电点的网络互联互通。

(3)该装置采用“双定位+微波测距”多融合技术,实现高速、高精、快速定位。

(4)该装置采用模块化设计,易于维修维护、占地面积小、力矩大、自动化程度高、升级空间大。