110 kV交联聚乙烯电缆模注熔接式终端的开发与应用

胡 飞,强 卫,黄成龙,张俊杰,谢胜海

(长园电力技术有限公司,广东 珠海 519085)

0 引言

随着电力系统的快速发展,架空输电线路的应用逐渐减少,电力电缆输电系统得以快速发展。尤其是以交联聚乙烯为主绝缘材料的电缆在国内的应用逐年增加。电缆终端是安装在电缆末端,用以保证电缆与电网或其他用电设备的电气连接,并维持绝缘直到连接点的装置。虽然通常只占整个供电系统的一小部分,但如果选用不当或者处理不好,往往会成为整条电缆线路或者整个供电系统的薄弱环节。2016年国家电网公司统计数据显示,高压电缆线路故障主要集中在电缆终端,66 kV及以上高压电缆线路发生的73回次故障中,电缆终端故障共31回次,占总故障数的42.5%,终端故障多发生在应力锥的位置[1-4],因此开发新型终端应力锥具有重要意义。

目前,国内外常用的充油户外终端有预制型和弹簧压紧型。预制型是将橡胶应力控制体在工厂模制成型,然后现场套装到电缆上,依靠其自身弹性保持应力控制体与电缆之间的应力和电气强度。预制型终端要注意的是橡胶应力控制体在高电场和热场作用下,材料老化会引起界面压力的松弛,从而降低电气强度。弹簧压紧型是在应力控制体上增加一套机械弹簧装置以保持应力控制体与电缆之间的应力恒定,其次,由于环氧锥罩的作用,橡胶应力控制体与填充绝缘基本隔离,可消除溶胀的可能性。这种结构比较复杂,对制造技术和现场安装要求比较高[5]。这两种形式的终端共同的问题是由于应力锥是橡胶材料,与电缆绝缘层存在活动界面。界面压力的设计是其安全运行的关键因素,界面压力过小,其界面的击穿强度低,易发生沿面放电;界面压力过大,会导致“竹节”现象,造成应力锥处电场畸变[6]。

为了有效解决终端应力锥与电缆本体间的界面问题,本文提出一种模注熔接式终端的结构设计理念,并通过COMSOL Multiphysics仿真软件进行有限元分析、材料理化试验、熔接界面检测等手段验证其可靠性,并进行相关电气试验。

1 结构设计

电缆终端处的场强是向外发散的,对于电缆终端应力控制体来说,所承受的电场强度要远高于整体电场的平均值。局部电场强度过高,容易产生局部放电,加速绝缘层的老化,甚至导致绝缘层失效。终端应力锥是电缆终端最核心的部分,很大程度上决定着电缆终端的可靠性[7-8]。因此提高电缆终端应力锥处电场强度分布的均匀程度,对降低成本和提高电缆系统长期安全运行的可靠性具有重要意义。

本文提出一种模注熔接式终端的结构设计理念,采用与电缆相同的材料在电缆绝缘屏蔽断口处模注熔接应力控制体,实现与电缆本体无缝熔接,从而消除材料间的界面,实现终端应力控制体与电缆本体连续等效的连接,从根本上解决界面电场畸变的状态。模注熔接式终端的设计包括应力锥设计[9]、填充绝缘材料研究。

1.1 应力锥设计

应力锥的绝缘材料和半导电材料采用与电缆本体相同的材料,通过模注熔接成型。应力锥设计曲线的示意图如图1所示。

图1 应力锥曲线示意图Fig.1 Sketch drawing of the stress cone curve

图1中,r为电缆导体屏蔽层半径;R为电缆主绝缘层表面半径;h为缆导体屏蔽层到应力控制锥顶部的垂直距离;P点为终端应力锥增厚绝缘与电缆主绝缘的界面;k为应力锥起弧点至应力锥顶部的垂直距离;C1为单位长度电缆绝缘的电容;C2为终端应力锥增厚绝缘材料(选用与电缆绝缘材料相同的材料)的电容。

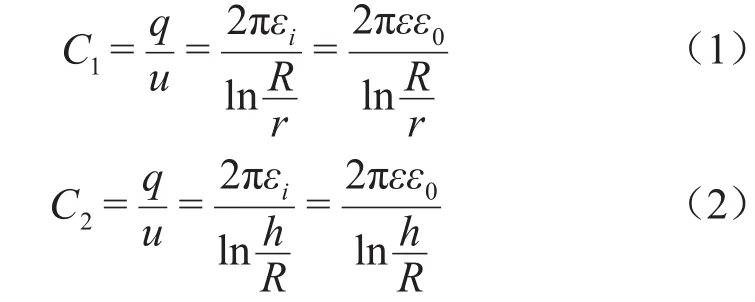

按照式(1)~(2)计算电容C1和C2。

式(1)~(2)中,ε和ε0分别为交联聚乙烯的相对介电常数和真空介电常数。

P点电势UP与电缆导体电势U0之比可近似由电容之比得出,如式(3)所示。

为了满足应力锥电场的优化条件,设定界面轴向分量电场Et保持恒定不变,则P点的电势如式(4)所示。

从而可得到k的计算式,如式(5)所示

为了更清楚地计算k的值,可将式(5)改写为式(6)。

对于64/110 kV交联聚乙烯电缆,U0=64 kV,设定Et≈0.9 kV/mm,则应力锥形状可由式(6)获得,终端增厚绝缘外径可由式(7)得出。

式(7)中:Emax为电缆允许的最大工作电场强度;i为电场分布系数,约为0.4~0.5。

增厚绝缘与电缆主绝缘熔接界面的长度跟电压等级有关,对于110 kV电压等级,该长度一般取180 mm左右,也可以根据实际需要进行调整,但长度应与要求值相差不大。

1.2 填充绝缘材料研究

目前,国内外充油户外终端内部的填充绝缘材料有硅油和聚异丁烯两种。预制型终端应力锥是直接浸泡在填充绝缘材料中,为了避免应力锥长时间浸泡在填充绝缘材料中发生溶胀而导致应力锥材料相关性能发生变化,针对不同的应力锥材料,应选择不同的填充绝缘材料。

本研究采用不同的填充绝缘材料对交联聚乙烯进行溶胀试验。在90℃下,将交联聚乙烯分别浸泡于硅油和聚异丁烯中,浸泡时间为1周,得到交联聚乙烯在硅油中的溶胀率为0.05%,在聚异丁烯中的溶胀率为0.08%。表明交联聚乙烯与市场上常用的填充绝缘材料均可配合使用,模注熔接式终端采用与电缆相同的绝缘材料即交联聚乙烯,所以不用考虑应力锥在这两种填充绝缘材料中的溶胀问题。

2 有限元分析

采用COMSOL Multiphysics仿真软件对设计的终端进行有限元分析,验证终端应力锥处电场分布是否均匀、有无电场畸变的情况,同时通过有限元分析优化应力锥结构,将各层电场强度降到最低。

2.1 有限元分析电场的基本原理

由于在工频电压下电场随时间变化比较缓慢,忽略电流和磁场的影响,分析时可将电缆终端内的电场视作静电场,则电磁场的微分形式为式(8)[10]。

式(8)中:H为磁通强度;E为电场强度;B为磁通密度;D为电通密度。

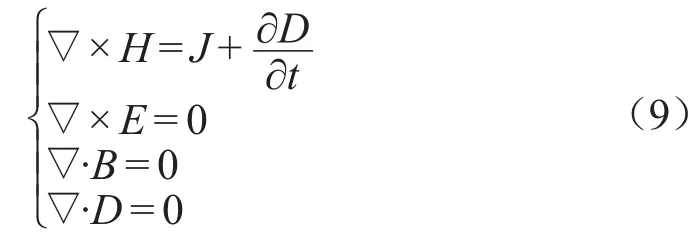

在静电场中,电场按照材料的相对介电常数分布。当库仑电场远大于感应电场时,可以忽略电磁感应,则其微分形式如式(9)所示。

式(9)中,J为传导电流密度。

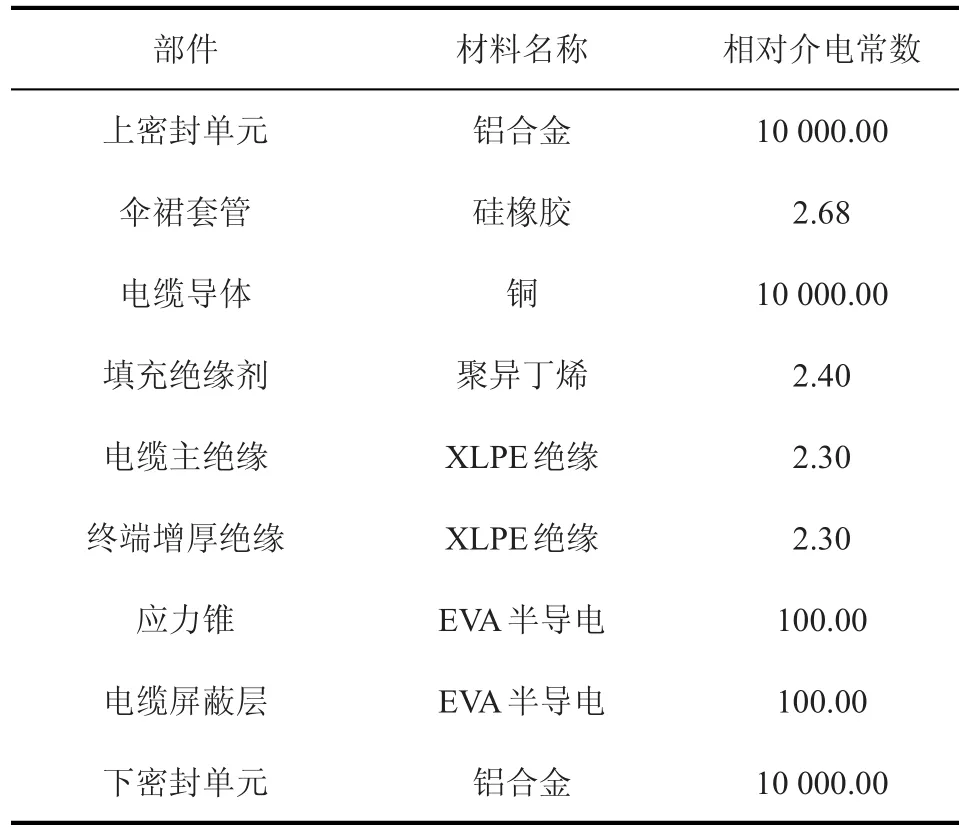

对于同性介质,有式(10)~(12)所示关系。

式(10)~(12)中:γ为介质的电导率;ε为介质的相对介电常数。

因此,电场分布主要受材料相对介电常数的影响。这种情况下,电荷不随时间变化,可以采用静电场进行计算仿真。

2.2 仿真模型建立及参数设定

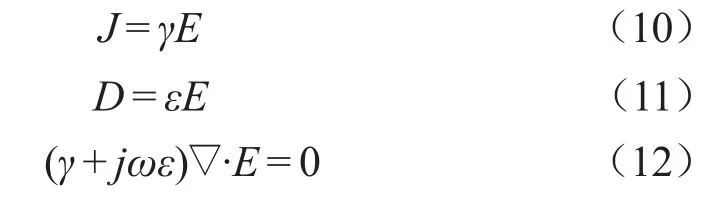

按照110 kV铜芯630 mm2XLPE电缆模注熔接式复合套终端的实际结构和参数建立仿真模型,如图2所示。模型中各部件采用的材料特性参数各不相同,仿真分析时采用的参数设定见表1。张静等[11]研究发现,应力锥距下法兰的合理距离为250~400 mm,在该距离范围内的电场分布较为均匀。本研究设定模注熔接式终端应力锥与下法兰的距离为370 mm。

图2 模注熔接式终端的仿真模型Fig.2 Simulation model of mould melt terminal

表1 仿真模型中各材料的相对介电常数Tab.1 Relative dielectric constants of each material component in simulation model

本文的研究对象为110 kV XLPE电缆模注熔接式终端,其额定电压有效值为64 kV,考虑终端的型式试验条件,电缆导体上施加的电压为550 kV,终端应力锥、下密封单元及电缆屏蔽层接地,在边界条件下,进行模注熔接式终端的电场分布分析。

2.3 仿真结果分析

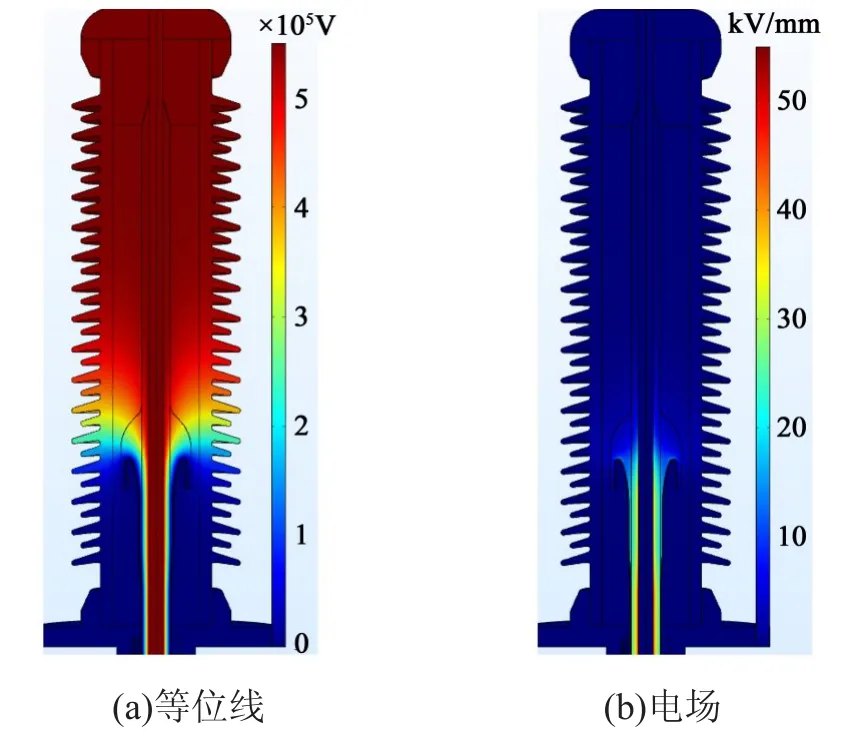

采用COMSOL Multiphysics仿真软件,按照实际尺寸建立终端的轴对称二维仿真模型,在静电场下对模注熔接式终端进行电场和等位线仿真,结果如图3所示。从图3可以看出,模注熔接式终端的等位线分布比较均匀,各等位线的比例较为合理,终端内部电场的分布也较为均匀,设计的应力锥电场均匀度满足应用要求,电场最大值位于电缆导体表面。

图3 模注熔接式终端仿真分析图Fig.3 Simulation analysis diagram of mould melt terminal

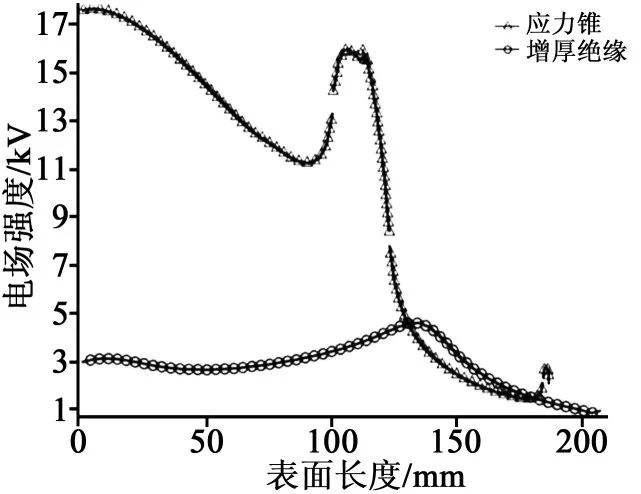

对应力锥表面和终端增厚绝缘表面的电场分布进行分析,结果如图4所示。从图4可以看出,在最大冲击电压下,应力锥表面的场强为17.8 kV/mm,增厚绝缘表面的最大场强位于应力锥外面,其值为4.7 kV/mm。XLPE材料在冲击电压下的击穿强度不低于60 kV/mm,设计的模注熔接应力锥的电场强度远低于材料的击穿强度。

图4 电场分布图Fig.4 Electric field distribution

3 关键制作工艺

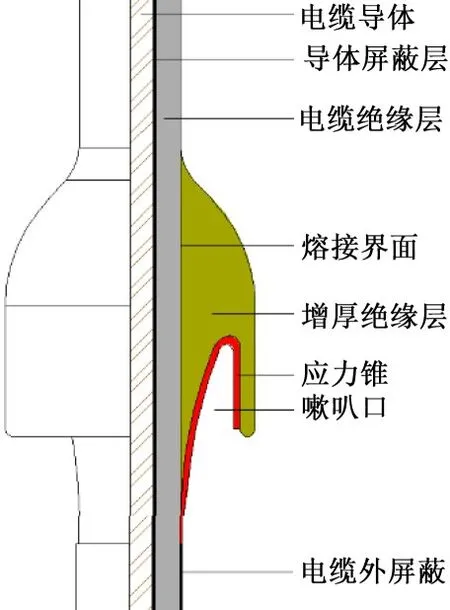

应力控制体作为终端的核心部件,是决定其安全可靠运行的关键因素,由增厚绝缘和应力锥组成。模注熔接式终端增厚绝缘层采用与电缆绝缘层相同的交联聚乙烯材料模注成型,并与电缆的绝缘层无界面熔融结合为一体;应力锥采用与电缆相同的屏蔽料模注在终端增厚绝缘的喇叭口内,并与增厚绝缘层熔融成一体。要保证终端增厚绝缘层与应力锥成型后熔接界面的理化性能满足设计要求,制作工艺过程控制起到决定性作用。

3.1 应力控制体制作工艺

在电缆外屏蔽层断口处安装增厚绝缘成型器,使电缆固定在增厚绝缘成型器内腔正中位置,连接小型挤出机及控制仪器;预热增厚绝缘成型器达到可交联型聚乙烯的熔融温度(100℃),开始向成型器型腔内挤注与电缆绝缘相同材质的熔融状交联聚乙烯绝缘,成型器型腔内注满可交联型聚乙烯绝缘后,升温至160℃进行交联,使电缆绝缘层与增厚绝缘之间相互熔融接枝为一个绝缘整体;可交联型聚乙烯在交联反应时会产生副产物并以气体的形式出现在增厚绝缘中,因此需保证成型器中稳定的压力,避免绝缘层中气泡或熔接界面气隙的产生。待成型器自然冷却至室温后拆除,完成终端增厚绝缘的特殊型体。

在电缆外屏蔽断口处安装应力锥成型器,应力锥成型器对应于增厚绝缘型体正中位置,且应力锥成型器的喇叭状镶件配合增厚绝缘型体的喇叭口;预热成型器达到电缆屏蔽料的熔融温度(105~110℃),开始向应力锥成型器型腔内挤注与电缆屏蔽层相同材质的熔融状屏蔽料以形成填充屏蔽层,应力锥成型器型腔内注满熔融的屏蔽料后停止挤注,然后升温至155~165℃进行交联,使应力锥、增厚绝缘层、电缆绝缘层与电缆外屏蔽层之间相互熔融结合;待成型器自然冷却至室温后拆除,得到电缆终端应力控制体。

对应力控制体进行打磨抛光修型,并用高强光对其表面进行检查是否有凹痕、凸起等缺陷。制作完成后的应力控制体如图5所示。

3.2 应力控制体的理化测试

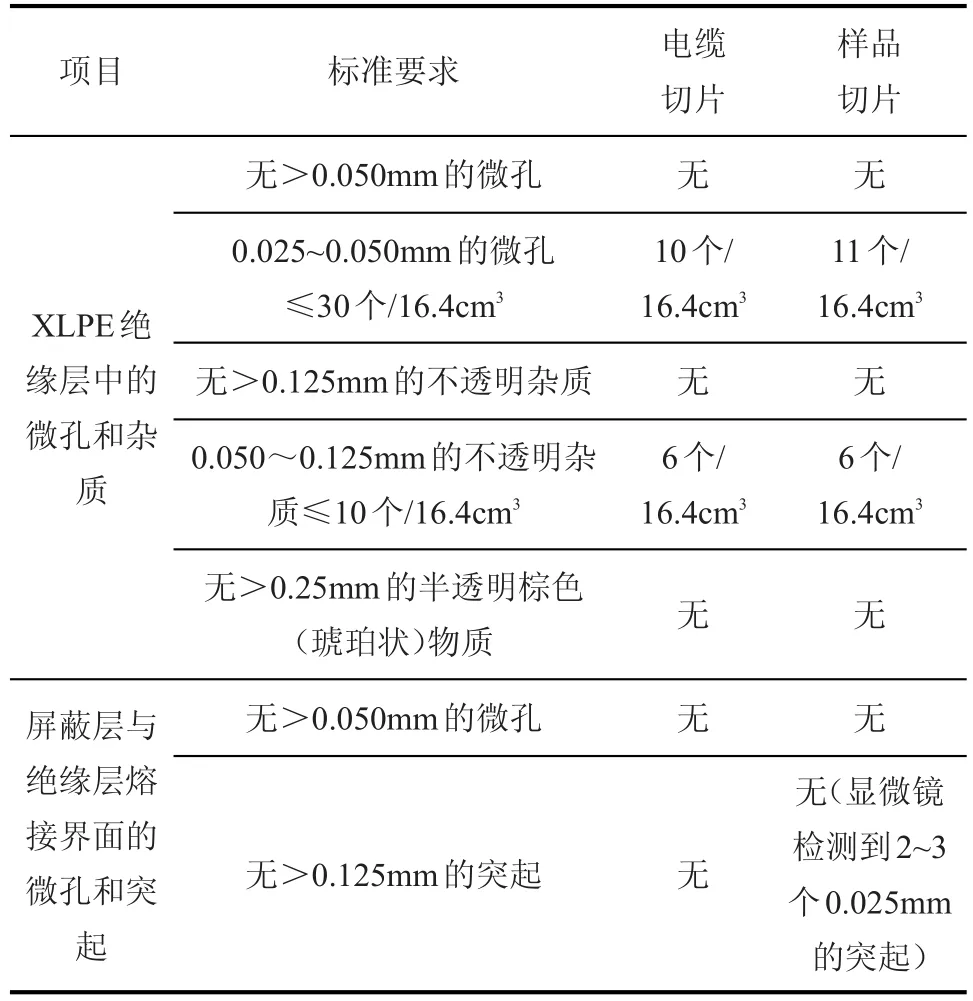

应力控制体应满足GB/T 11017.1—2014中对于XLPE绝缘的微孔杂质和半导电屏蔽层与绝缘层界面的微孔与突起的要求[12]。表2为由高倍显微镜观察到的应力控制体中微孔、杂质和突起的检测结果。

图5 应力控制体Fig.5 Stress control body

表2 应力控制体中微孔、杂质和突起检测结果Tab.2 Voids,contaminants,and protrusion test results in stress control body

从表2可以看出,应力控制体的增厚绝缘层中微孔、杂质等和电缆绝缘层中的基本相同;与电缆切片相比,应力控制体样品切片增厚绝缘层与应力锥熔接界面上存在微小的突起,这可能与增厚绝缘层的抛光精度有关,但仍满足标准的要求。

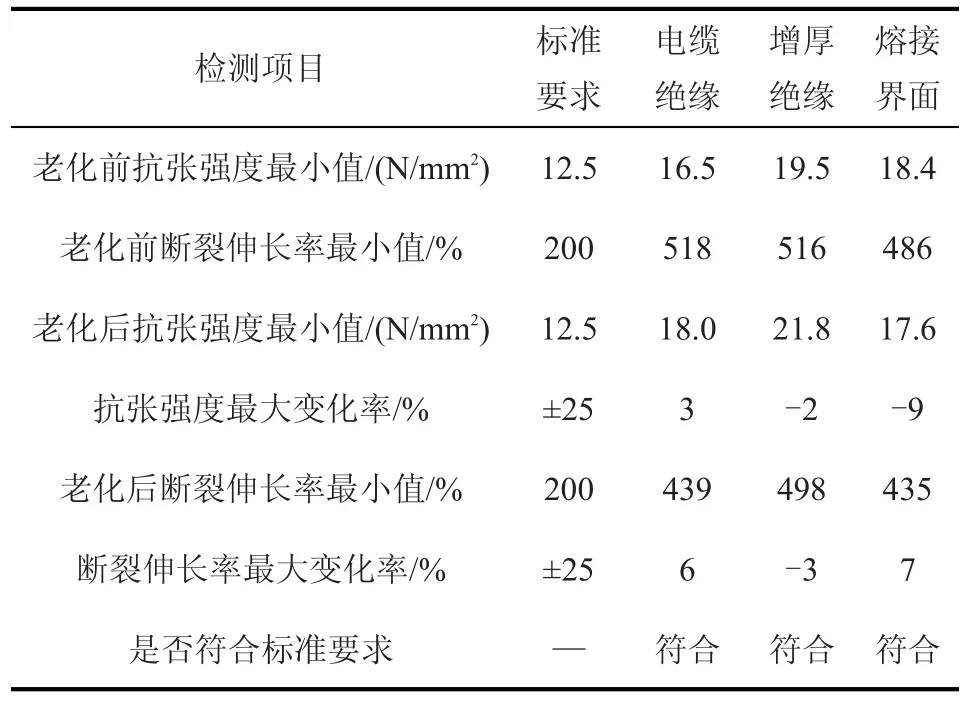

分别在电缆绝缘层、增厚绝缘与电缆绝缘熔接界面和增厚绝缘与应力锥熔接界面处取样,按照GB/T 11017.1—2014《额定电压 110 kV(Um=126 kV)交联聚乙烯绝缘电力电缆及其附件 第1部分:试验方法和要求》中第12.5.2条对老化前后应力控制体的材料进行力学性能试验,结果如表3所示。参照JB/T 10437—2004中的凝胶含量试验方法检测得到增厚绝缘层的交联度约为86.9%,基本与电缆绝缘层相同。

表3 材料老化前后力学性能试验结果Tab.3 Mechanical properties test results of material before and after ageing

从表3可以看出,增厚绝缘层与电缆绝缘层的性能基本一致,熔接界面的熔融效果完全满足电缆绝缘的性能要求,实现增厚绝缘、应力锥与电缆绝缘无间隙熔融结合为一体。

4 型式试验

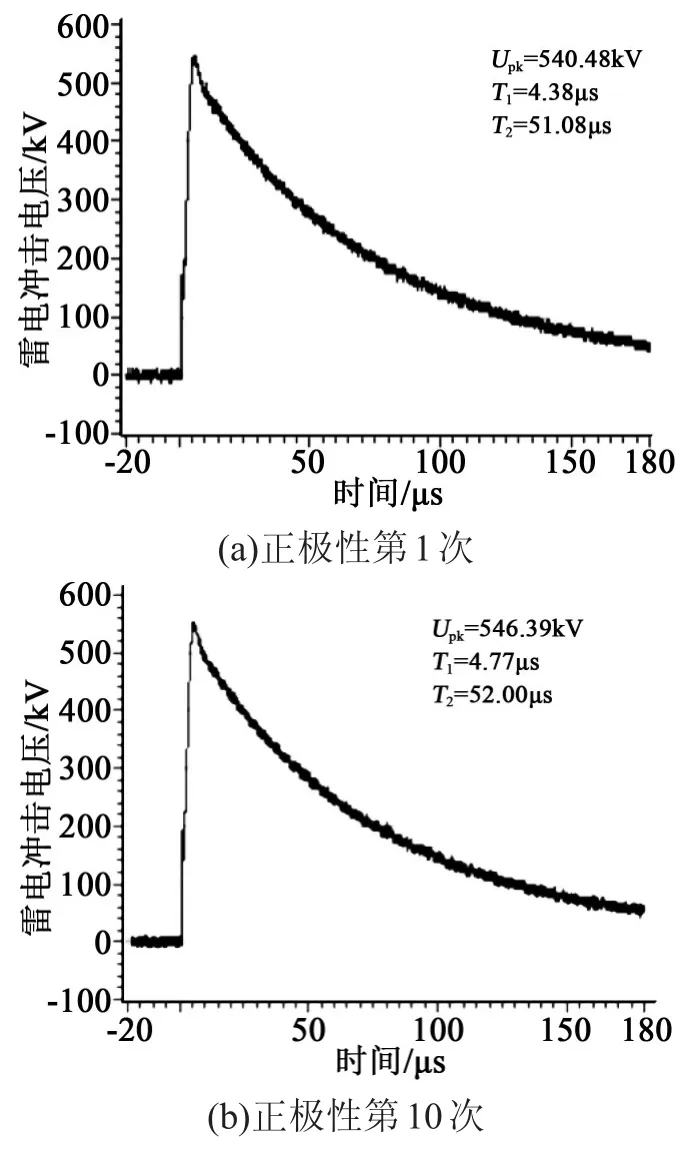

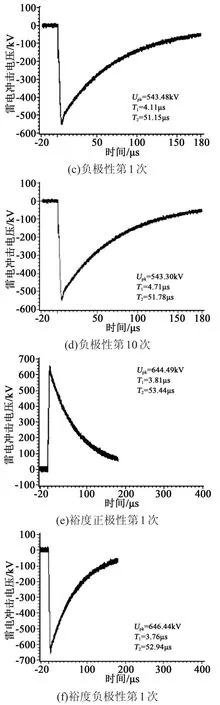

图6 雷电冲击电压波形图Fig.6 Oscillograms of the lightning impulse voltages

雷电冲击试验作为考核终端绝缘性能的关键试验,其更加能体现产品电气性能的情况。图6为在110 kV交联聚乙烯电缆模注熔接式终端上施加标准的雷电冲击电压550 kV正负极性第1次与第10次以及高出标准裕度的雷电冲击电压650 kV的波形图。从图6可以看出,模注熔接式终端的绝缘性能符合GB/T 11017.1—2014的要求,并且通过了650 kV正负极性雷电冲击电压试验,说明采用与电缆相同的材料模注熔接应力控制体的技术方案是可行的,且性能更加安全、可靠。

表4为110 kV交联聚乙烯电缆模注熔接式终端按照GB/T 11017.3—2014《额定电压110 kV(Um=126 kV)交联聚乙烯绝缘电力电缆及其附件 第三部分 电缆附件》的要求进行的主要型式试验项目及检测结果。从表4可以看出,模注熔接式终端符合GB/T 11017—2014的室温局部放电试验、高温局部放电试验、热循环电压试验、雷电冲击电压试验、短时工频电压试验以及无线电干扰试验的要求。

表4 型式试验项目和检测结果Tab.4 Test items and type tests results

5 结论

电缆模注熔接式终端是采用与电缆绝缘相同的材料现场模注熔接成型,应力控制体与电缆本体绝缘无界面熔融结合,解决了现有技术因界面畸变导致故障频发的问题;运用有限元分析软件对终端进行电场分布验证,表明应力锥的设计曲线是决定终端内部电场均匀分布的关键。本研究开发的模注熔接式终端已顺利通过电力工业电气设备质量检验测试中心的型式试验,并在电网中实现挂网运行,验证了设计理念及制作工艺的可靠性。