乳化沥青在薄层罩面粘结层的应用研究

(成都交通投资集团有限公司,成都 610000)

乳化沥青既节省能源和材料,又绿色环保,安全方便,因此乳化沥青在路面中使用较广泛[1]。其可在路面层之间直接喷洒作为粘层油或透层油,如超薄罩面,桥面铺装以及“白改黑”路面层等[2]。随着乳化沥青的推广,国内外已经开始对应用乳化沥青进行研究。

在美国,AASHTO 及各州的规范已经将采用慢裂型乳化沥青作为粘结层材料纳入规范中,其中路易斯安那州的《道路和桥梁标准规范》规定粘层油可以使用改性的或非改性的阳离子乳化沥青 CRS-ZP、CSS-1,或者阴离子乳化沥青55-l、55-SL、55-IP。

在法国,薄层罩面粘结层材料一般会使用快裂型乳化改性沥青,其中大部分是使用阳离子乳化沥青,一小部分也用 阴离子乳化沥青。而在日本,规定PK-4 材料在一般沥青路面中采用,而对于排水性沥青混合料路面,因为路面面层沥青混合料具有较大空隙,道路层与层之间比一般沥青路面需要更强的粘结力,所以日本规定排水性路面粘层材料使用橡胶改性乳化沥青PKR-T,橡胶改性乳化沥青技术指标同时比一般的粘结层材料要求都要高。

国内专家学者也开始重视对乳化沥青粘结层材料的研究,并开展了大量的试验。同济大学苏凯对比研究了自行研制的SBR、ES 和SBS 3 种乳化改性沥青的粘结力[3],通过试验不同含量下的改性乳化沥青强度,得出并不是改性剂的含量越高强度越大。西安公路研究院弥海晨利用GF多功能道路层间力测试仪从层间粘结角度[4],对目前常见的煤油稀释沥青,慢裂乳化改性沥青与HTC-8 型乳化改性沥青进行对比,试验结论认为其配制出的HTC-8 型乳化沥青具有很好的粘结性能。

研究表明,如果路面粘结层层间粘结力不强,粘结不好即会破坏沥青路面的结构整体性,削弱沥青路面整体的路面性能、抗损害能力,尤其在车辆行驶过程中,车辆加速、减速的地方更容易使得路面层间发生剪切滑移,进而产生推挤裂纹[5]。路面原有层与加铺沥青薄层层间结合的优劣会直接影响路面的使用性能与寿命,将改性乳化沥青作为薄层路面层间粘结材料,乳化沥青种类应根据不同类型的基层而定,因此根据不同类型的基层对乳化沥青的粘结强度效果进行评价具有重要意义。

1 试验材料

乳化沥青(PME)是一种将沥青分散在水相中形成的呈液态的乳状液体,在国内改性乳化沥青的使用时间较短,研究相对落后于国外。但近年依托于国内大 量的交通建设项目及养护工程项目,改性乳化沥青用量在大幅度上升。由于其具有优良的施工和易性,同时路用性能尚可,使其极具前景。目前国内所使用乳化沥青多采用SBR 改性乳化沥青,鉴于此本文选择的乳化沥青只有两种:SBR 改性乳化沥青和镇海 70 号基质乳化沥青,这两种乳化沥青均由美德维实伟克提供。

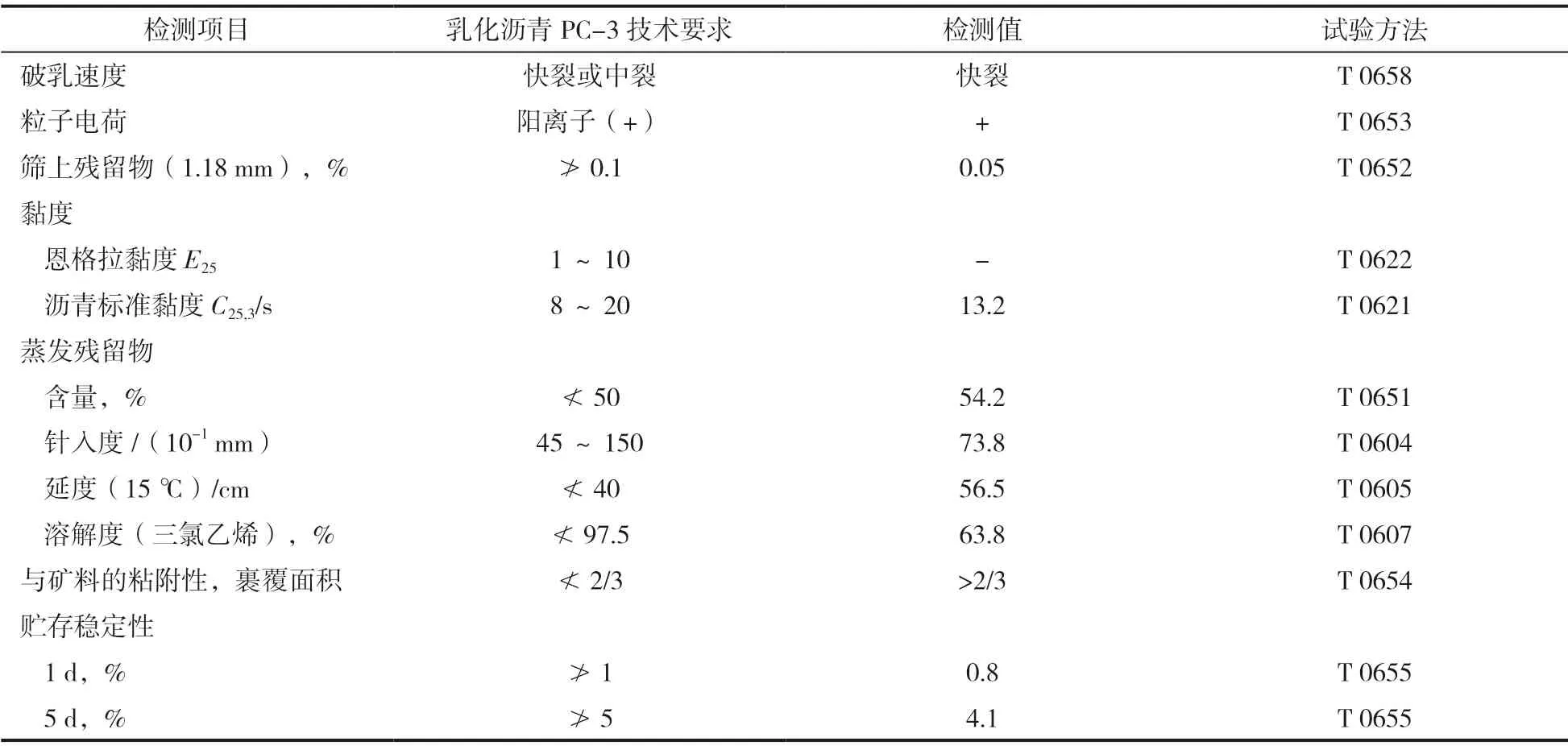

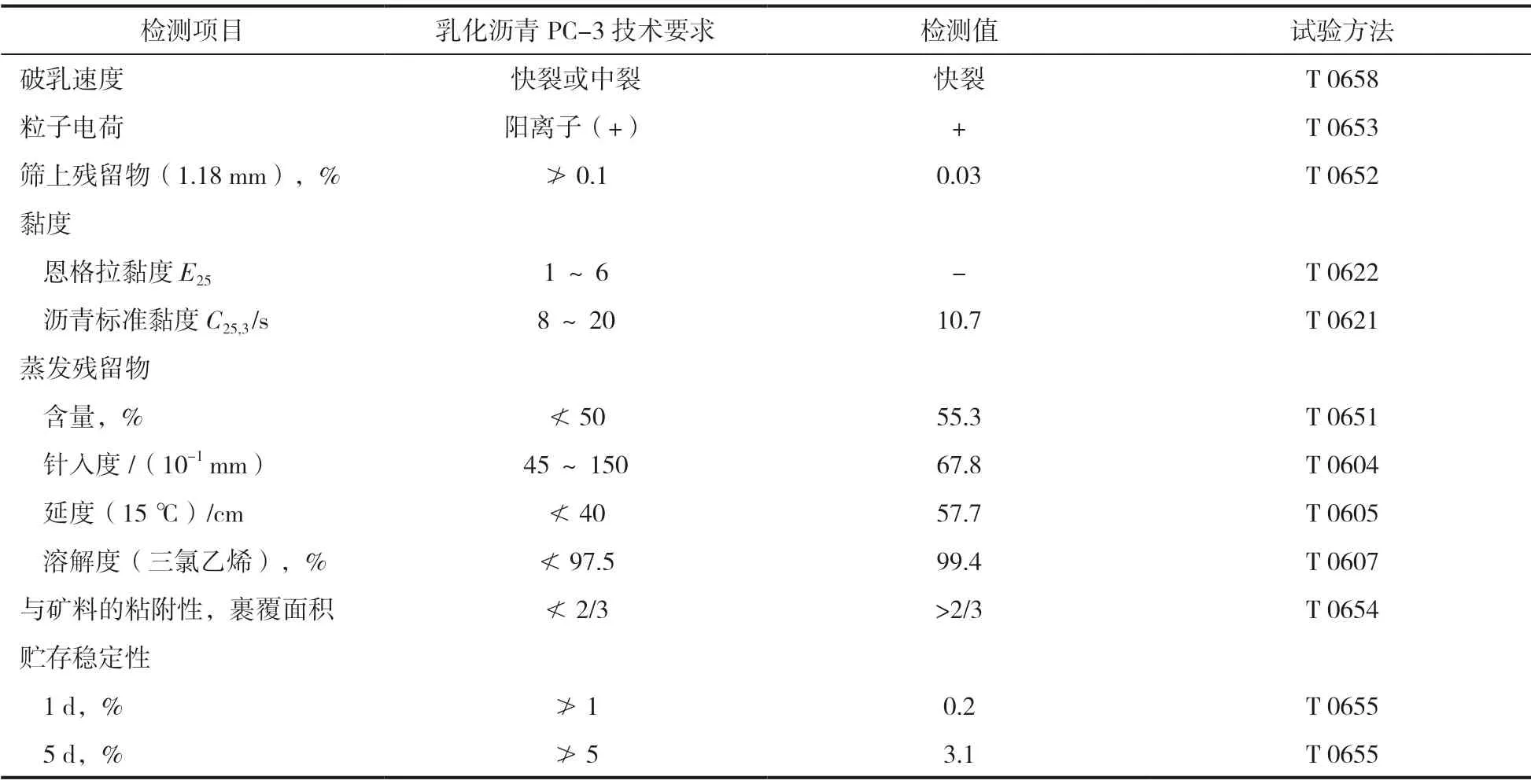

选用的SBR 改性乳化沥青和镇海70 号乳化基质沥青,根据JTG F40—2004 《公路沥青路面施工技术规范》进行指标检测,基本技术指标如表1、2 所示。

表1 SBR 改性乳化沥青主要技术指标

表2 镇海70 号基质乳化沥青主要技术指标

2 乳化沥青粘结层性能评价方法

本文采用砖面粘结强度拉拔法。将实际中的沥青路面结构进行简化,得到类似路面结构的模型。砖面拉拔法:底层选取沥青混凝土等作为底板,上面层则选用一个特制的拔头,层间粘结材料与接触面接触是试验的重点关注事项。当试验时,在底板上洒布一定量待检测的粘结层层间粘结材料,安放拔头,静置待材料强度形成后,用专用饰面砖粘结强度拉拔力检测仪对指定层间材料与接触面间粘结强度进行检测。示意图如图1所示。

图1 粘结强度拉拔力检测仪与强度测定试验

在砖面粘结强度拉拔仪法中,所需要用到的试验设备有:专用饰面砖粘结强度拉拔力检测仪,拔头(规格 3 cm×3 cm),电子秤,温度计,烘箱,电炉,沥青融化锅,小刀,小勺等。其试验过程包括:准备待测粘层材料与底座;将待测材料按事先计算用量洒布在底座上,尽量保证洒布均匀,将事先打磨过的拔头放在材料表面,静置等待粘层材料强度形成;待粘层材料强度形成后,将整个底座没入温度为5 ℃水浴中,静置水浴1 h,将底座从水浴中拿出,然后用刀具沿着拔头边缘切开粘结材料,再放入温度为 5 ℃水浴中,保持水面与拔头齐平,用粘结强度拉拔力检测仪对器粘结强度进行测量,得出粘层材料的粘结拉拔力,计算粘结强度;试验结束后,将底座与拔头清洗干净,方便下次试验时使用。底座如图2所示。

图2 粘结强度试验底座

3 乳化沥青粘结性能试验研究

3.1 粘结材料在钢面上的粘结性能评价

现在建筑结构追求在高度与跨度上的突破,桥梁结构跨径不断增大,其中钢桥面板由于拥有减轻荷载的优点,成为大跨径桥梁的首选。本文采用砖面粘结强度拉拔法对热沥青在钢桥面上用作粘结材料的可靠性进行研究,探究热沥青在钢桥面的粘结性能。

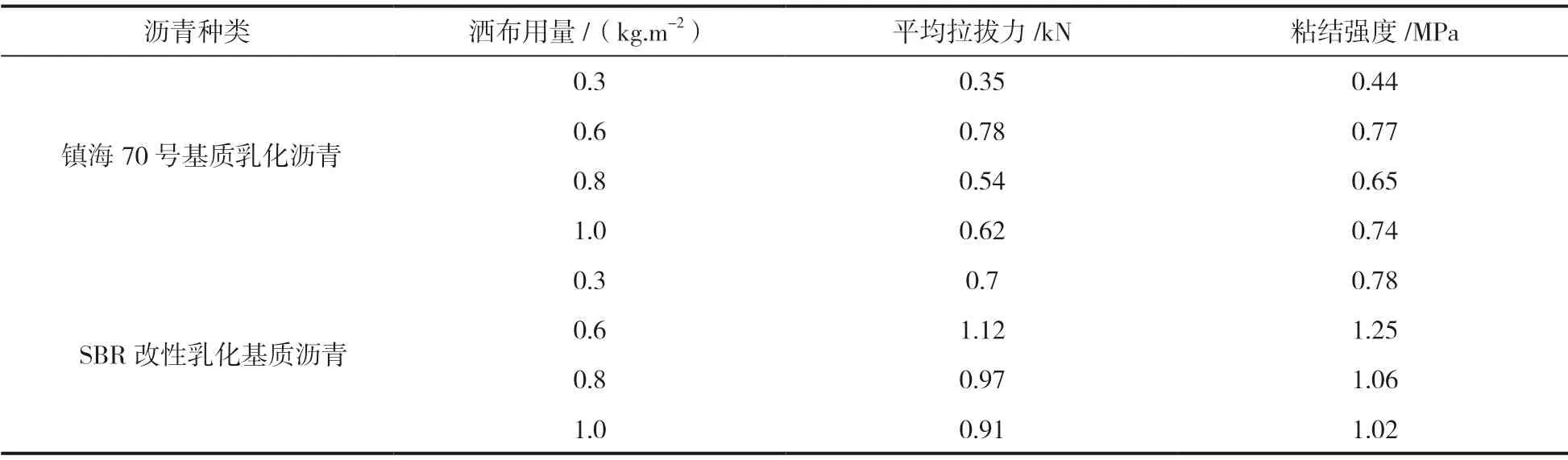

试验中选择钢面作为底面,首先提前将钢底面与拉拔头进行加热准备,加热温度为110 ℃,其次,将改性沥青也提前进行加热,一般改性沥青加热温度为180 ℃,最后成型模型,进行测试。通过砖面粘结强度拉拔法得出沥青的粘结强度见表3。

表3 5 ℃水浴中沥青在钢底面上的粘结强度

由表3可以看出镇海70 号基质乳化沥青在钢板上的最佳洒布用量为 0.6 kg/m2,最大粘结强度为0.77 MPa,更多的沥青洒布量不会再增加其粘结强度。

而SBR 改性乳化沥青到达最大粘结强度的最佳洒布量是 0.6 kg/m2,0.8 kg/m2和1.0 kg/m2的洒布量明显偏高,不仅未能使乳化沥青的粘结强度增加,反而由于自由沥青等的增加导致了沥青粘结强度下降。

在钢底面上,SBR 改性乳化沥青的最小粘结强度比镇海基质乳化沥青的最大粘结强度要大。本研究所用的SBR 改性乳化沥青中乳胶掺量为3%,这3%的SBR 乳胶对镇海70 号基质沥青的粘结性能有较好提升,SBR 乳胶对镇海70 号基质沥青的粘结性能有较好的改善作用。

3.2 粘结材料在沥青混凝土面上的粘结性能评价

《公路沥青施工技术规范》(JTG F40-2004)中推荐乳化沥青在新建沥青层或旧沥青路面中使用。研究工程中常用乳化沥青在沥青混凝土面的粘结性能有其实际意义,能够帮助正确的选择乳化沥青种类及用量。

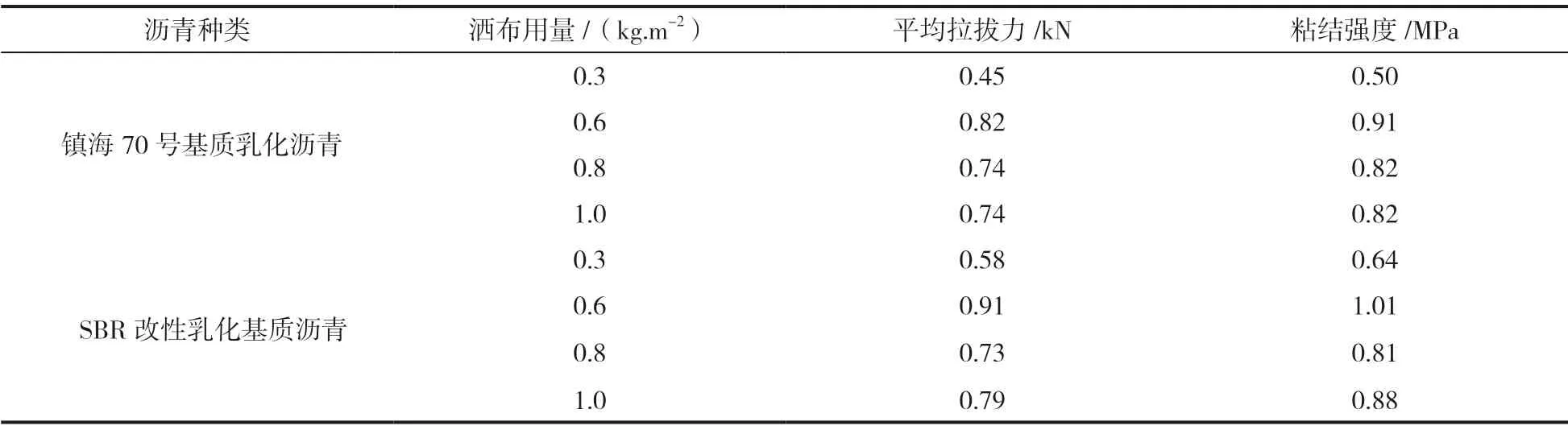

试验选用AC-13 沥青混凝土作为底座,将常温放置的乳化沥青材料均匀洒布在底座上。静置15 min 后放入常温下的拉拔头。在常温条件下,将模型放置14 d,然后对材料进行粘结强度试验。

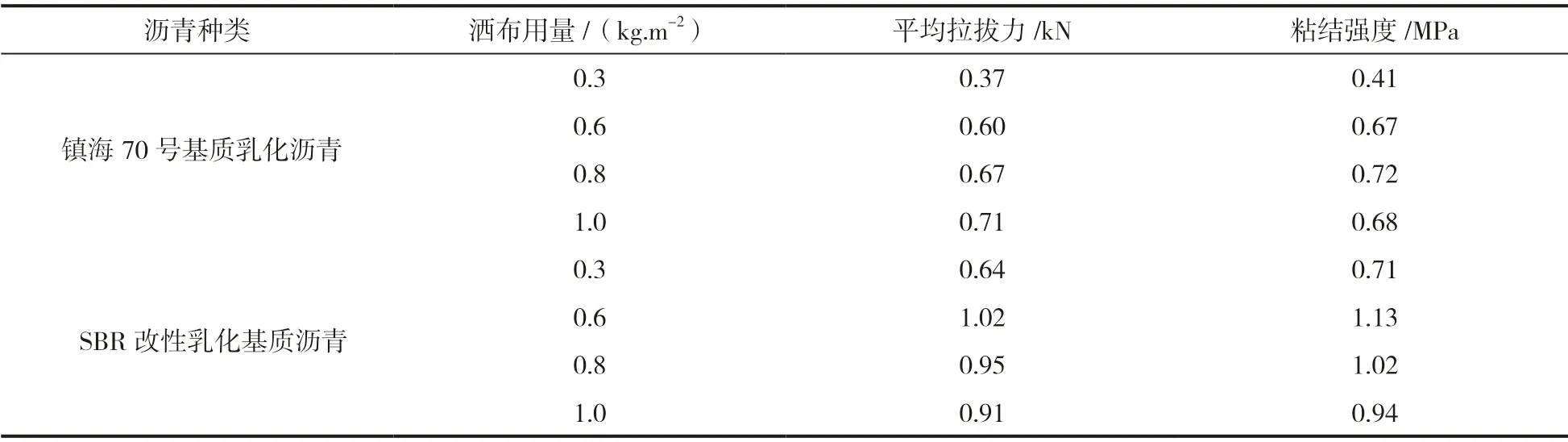

乳化沥青在5 ℃水浴中测得的粘结强度数据如表4所示。

表4 5 ℃水浴中沥青在沥青混凝土面上的粘结强度

两种乳化沥青在沥青混凝土面上的达到最大强度的洒布量均 为0.6 kg/m2。实际工程使用中并非洒布乳化沥青越多越好,要控制洒布量,防止漏油导致多洒。

SBR 改性乳化沥青的最大粘结强度为1.01 MPa,镇海70 号基质乳化沥青的最大粘结强度为0.91 MPa,前者的粘结强度相对于后者的优势不是特别明显。在沥青路面上加铺新路面,或者在新建沥青层之间使用乳化沥青时推荐使用镇海70 号基质乳化沥青。

3.3 粘结材料在水泥混凝土面上的粘结性能评价

试验选择C35 水泥混凝土试块作为底座,提前将材料进行加热准备,其中底座加热温度为60 ℃,拔头加热温度为120 ℃,沥青材料加热温度为180 ℃。将沥青材料均匀洒布,制成模型静置。用砖面粘结强度拉拔发进行试验,所得试验数据见表5。

表5 5 ℃水浴中沥青在水泥混凝土面上的粘结强度

在 0.3 kg/m2的洒布量下,乳化沥青的粘结强度偏小,洒布量增加一倍,其粘结强度增加明显。在0.3 kg /m2洒布量增加到 0.6 kg /m2洒布量间是乳化沥青粘结强度增长最快的区间,与规范推荐用量为0.3 ~0.5 kg/m2保持一致,在这个范围内可视工程需要选定洒布量。

按本文提出的粘结强度要求,镇海70 号基质乳化沥青在洒布量为 0.3 kg /m2时粘结强度未及格。洒布量为 0.3 kg/m2的SBR 改性乳化沥青的粘结强度几乎与洒布量为0.6 kg /m2的镇海70 号基质乳化沥青的粘结强度相当,推荐选择SBR 改性乳化沥青用在水泥路面上当作粘层油。

4 结论

a)规范中推荐的乳化沥青洒布量在0.3 ~0.6 L /m2,本文研究的这两种乳化沥青都是在推荐沥青洒布用量的上限达到最大粘结强度,综合考虑经济和粘结效果,推荐在新建沥青路面层间或 旧沥青路面加铺的粘层油使用洒布量0.6 kg /m2的镇海70 号基质乳化沥青;在旧水泥路面上加铺使用洒布量0.6 kg /m2的SBR 改性乳化沥青当作粘层油。

b)同种乳化沥青在不同界面上表现出不同的粘结性能,以最佳洒布量0.6 kg /m2为例,镇海 70 号基质乳化沥青在各界面的粘结性强弱顺序是沥青混凝土界面>水泥混凝土界面>钢界面;SBR 改性乳化沥青的粘结性能强弱顺序是钢界面>水泥混凝土界面>沥青混凝土界面,可能的原因是SBR 乳胶对钢的吸附能力更好。