危化品企业人员作业安全与风险智能管控平台建设研究

穆 波,刘 超,王廷春,慕 璘,王 辉,王云龙,李千登

(1.中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266012;2.危险化学品安全控制国家重点实验室,山东 青岛 266012;3.中国石油集团电能有限公司HSE监督站,黑龙江 大庆 163455;4.清华大学化学工程系,北京100084;5.山东齐旺达石油化工有限公司,山东 淄博 255400)

化工行业属于高危行业,而其作业过程由于兼具化学品和施工两大行业属性,风险因素交叉,再加上部分化工企业从业人员安全技能不足,实际操作过程中各类违规操作、违章行为时有发生,一旦发生事故,则会造成巨大的损失[1-3]。根据对化工企业事故统计分析发现,企业从业人员“违章作业”导致的伤亡事故占事故总数的55%以上,是造成事故发生的主要原因[4]。例如湖北钟祥市金鹰能源科技有限公司“11·11”中毒窒息事故,主要是由于作业人员违章、站位以及有毒气体环境等问题没有及时发现,从而造成大量的人员伤亡。这些事故案例比比皆是,给我们敲响了警钟。因此,人们逐渐意识到有必要通过物联网、人工智能等新技术手段对作业相关的人员位置、行为本身、环境危险信息进行感知,及时发现作业过程中的风险并进行动态预警[5]。如利用视频分析技术对部分高危作业行为进行辨识和风险管控,利用物联网技术对现场作业风险进行监管和特殊作业许可电子签发[6-7]。还有一部分研究机构及公司采用智能终端对作业现场进行数据采集和风险动态监控[8-10]。

但上述研究并没有从涉及作业行为安全的相关风险因素层面进行整体的风险识别与管控研究。为此,本文从危化品企业现场作业过程中的人员位置、人员状态、人员行为、监督管理和作业环境等几个方面入手,构建了作业及周边环境监测的风险因素和预警规则,同时依托研发的物联网感知终端及智能识别技术,开发了危化品企业人员作业安全与风险智能管控平台,并将其应用于化工企业的典型装置上进行示范,从而起到规范作业人员行为、保障作业过程安全的作用。

1 作业安全与风险管控

1. 1 作业安全风险分析

1.1.1 作业安全风险因素

众所周知,事故的直接原因是人的不安全行为和物的不安全状态所引起的,而在作业活动中发生的安全事故主要是由于企业安全资源的配置情况不合理、安全监管上的不到位、员工不遵守安全作业规则导致的,此外现场作业的安全风险也受作业现场或过程的所有活动、人员、设备设施的运行过程及其所处的特定环境影响[11]。本文利用人为因素分析与分类方法(Human factor analysis and classification system,HFACS)对我国石化行业14年以来的直接作业环节相关事故进行了统计分析,并借鉴英国《作业许可管理技术规范》中的作业安全风险识别清单,初步筛选了影响作业安全的风险因素及主要内容,并经过企业安全管理部门、工程技术部门调研商定后,对其进行了修正和确认,其结果见表1[12]。

表1 作业安全风险因素及主要内容[12]

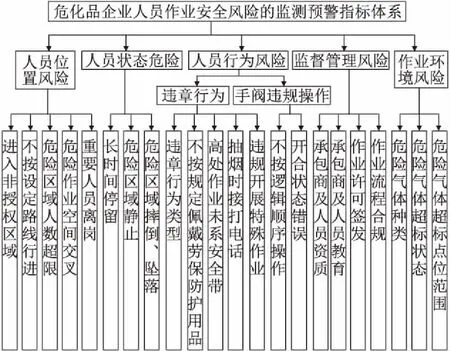

1.1.2 风险监测预警指标

风险监测是安全管控的重要环节,能够为预警分析和级别确定提供直接的输入信息。作业安全风险监测预警指标主要是从作业活动运行过程中提取的可以反映表1中5种风险因素状态的先导事件,通常将该过程中不期待事件或者异常事件作为监测预警指标,这类事件应具有可识别、可测量的特点[14-15]。本文通过事故树等方法对前述的直接作业环节历史事故的发生原因进行统计分析,并基于时序关系和演化规律推导关键中间事件和属性,同时结合作业安全规程的核心要求且考虑指标通过技术手段进行监测获取实时数据的可行性,提出了作业安全风险监测预警指标体系,见图1[16]。

图1 危化品企业人员作业安全风险监测预警指标体系Fig.1 Indicator system for monitoring and early warnig of the site operation risk of site operation safety risk for hazardous chemical enterprises

将上述中间事件的发生与否,以及事件属性(如以发生危险气体超标作为事件,超标气体种类和超标程度作为事件属性)作为监测预警指标阈值,根据事件可能引发的后果严重性进行预警分级,预警级别分为一般、中等、重要,按照预警级别及风险因素类型输出不同的预警信息,并触发涉及对应的不同部门、岗位及处理流程的管控过程。

1. 2 风险管控实现

1.2.1 风险管控实现的路径

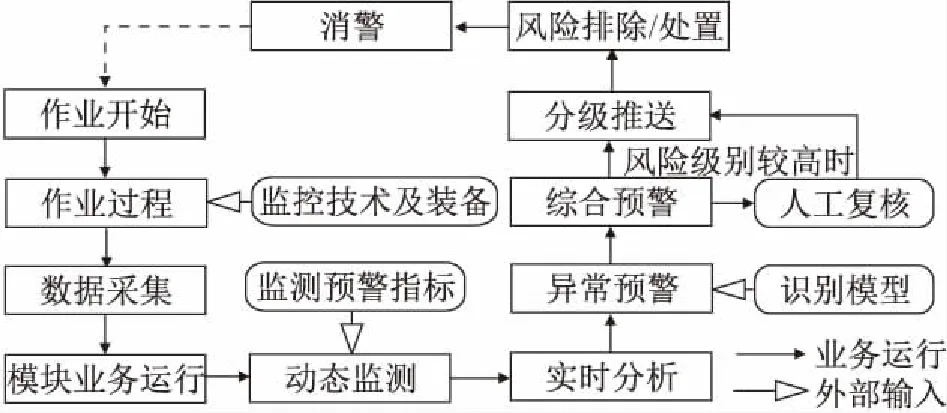

为了实现各方面数据采集和感知风险,研发了一套适用于危化品企业现场作业不同环节的系列风险监测技术及装备,依托这些技术及装备,开发了基于装置三维模型的危化品企业人员作业安全与风险智能管控平台,对各种类型风险进行感知、监测、展示和整体管控。技术及装备实现前端的风险数据采集,管控平台实现数据处理、业务流程运行、分析、预警以及各类风险数据在装置三维模型上的可视化,从而达到识别与发现危化品企业作业过程中的不安全因素并及时预警的目的,风险管控具体的实现路径见图2。

图2 危化品企业人员作业安全风险管控实现的路径Fig.2 Implementation path of the risk management and control of site operation safety risk for hazardous chemical enterprises

1.2.2 风险管控依托的技术及装备

危化品企业人员作业安全与风险智能管控平台所依托的技术及装备的主要特点如下:

(1) 复杂环境空间多定位融合技术及装备:针对化工企业障碍物遮挡、空间交错等复杂环境,研究基于TDOA、TOF、RSSI的空间协同优化算法和多制式融合技术,并研发包含卡片式定位设备、辅助定位设备及通讯基站在内的一套装备,实现复杂环境下的自适应空间定位和人员动作姿态的实时采集,其定位精度可达到0.5~5 m,支持6模定位方式。

(2) 关键手阀误操作识别监控技术及装备:针对化工装置现场手阀违规操作问题,研发了基于风险的关键手阀辨识、分级和管理方法,并开发了防爆闭锁附件和无源锁具(防爆等级:Ex ia IIC T4 Ga),对现场开锁进行授权以及对应的工艺流程操作逻辑顺序进行定义,实现对关键手阀的监控及实时操作提示,以避免违规操作。

(3) 基于深度学习的违章行为智能识别技术:利用光流法和前景目标轮廓法抽取、描述视频图像的底层特征信息(颜色或灰度等),基于知识本体技术和领域知识模型定义和描述不同层次的异常行为,对视频(企业现场固定视频和作业移动视频)序列中的人员行为和事件进行挖掘分析,匹配并识别出人员的违章行为,并在识别分析过程中嵌入欠样本条件下的视频识别对抗网络模型,进行行为特征的预测学习,进一步提高识别的准确性和可靠性,在主流厂商设备及典型光线、气象条件下,所研发的10种违章场景行为识别率大于85%。

(4) 特殊作业许可移动监管技术:依据特殊作业安全规范的管理要点,基于作业风险分级开发JSA数据库,利用防爆手持终端固化关键签发流程节点,并结合LBS对作业票签发地点、签发人员位置和周边地点等要求进行实时跟踪与匹配,实现特殊作业许可执行过程的规范执行和异常自动提醒。

(5) 多维信息采集的监测监控技术及装备:研究基于时序的数据同步融合和解析机制,将视频信息、气体浓度和GPS/北斗数据进行实时融合和同步解析,以此进行集成开发,嵌入LoRa协议并研制成集视频、气体监测、定位数据采集、传输与报警等功能为一体的防爆移动式监控监测设备,实现通过单台设备或多台组网对作业人员行为图像、作业现场环境气体浓度等信息的实时同步采集,解决了现场部分特殊作业地点难以覆盖的问题。所述设备通过模块化设计,达到IIC级别防爆、IP65级别防护和全网通传输,有效支撑了现场监管以及(3)中人员违章行为识别所需要的作业图像数据获取。

2 危化品企业人员作业安全与风险智能管控平台的设计与开发

2. 1 平台设计

危化品企业人员作业安全与风险智能管控平台采用分层设计,通过研发的技术及装备对作业过程及作业环境的相关数据进行感知,并对关联系统的数据进行集成调用,形成作业安全相关的全数据采集,再通过研发的通讯机制以及利用公共网络和企业内部网络,将数据回传至平台,进行作业安全风险数据传输、同步和管理,在研发的风险识别模型和装置三维模型的基础上,实现作业安全风险的准确判定和分级管控,该平台的架构见图3。

图3 危化品企业人员作业安全与风险智能管控平台的架构Fig.3 Structure of the intelligent management and control platform of site operation safety risk for hazardous chemical enterprises

该平台在技术上采用B/S三层架构,使用企业级SpringBoot技术框架,遵循统一软件开发过程RUP管理规范,服务器系统的体系架构采用的是MVC,从而可以更好地复用系统的业务逻辑,使整体系统结构做到强内聚、弱耦合,并通过标准的html5技术,充分利用图表、报表、GIS、视频等多种展示手段,为各终端用户提供一体化的解决方案。

2. 2 平台功能开发

在危化品企业人员作业过程和安全管理的各个环节中,充分利用物联网、深度学习等先进技术,对人员作业过程的各方面信息进行采集、感知、处理、预警和风险分级闭环处理,可以有效地提高作业安全管理水平,降低事故发生概率。通过研发危化品企业人员作业安全与风险智能管控平台,基于平台配套研发的各项技术及装备,可以系统采集作业过程的监测数据,对人员状态、人员位置、人员作业行为、特殊手阀操作、作业许可执行和环境危险气体变化进行动态监控,并基于监测预警指标体系实现风险预警和闭环处置,从而实现危化品企业人员作业过程的全天候监控、自动化预警、高效率处置,提高了企业安全风险管控和应急处置水平。开发的平台共有8大功能模块和1个辅助模块,其功能框架见图4,主要界面见图5。该平台各模块的主要功能如下:

图4 危化品企业人员作业安全与风险智能管控 平台的功能框架Fig.4 Function frame of the intelligent management and control platform of site operation safety risk for hazardous chemical enterprises

图5 危化品企业人员作业安全与风险智能管控平台的界面Fig.5 Main interface of the intelligent management and control platform of site operation safety risk for hazardous chemical enterprises

(1) 工作台模块:该模块主要根据当前用户的岗位职责和安全管理权限范围进行安全工作动态的展示和工作任务的通知推送,实现如下功能:①以装置三维模型为底图,直观展示人员位置分布、作业图像等作业相关的动态信息;②以时间为维度,展示一些关键的风险监测及预警数据分类统计图;③以通知的形式发布当前待办工作任务、待处置风险预警等内容,并根据工作任务的紧急程度分级推送。

(2) 人员位置管控模块:该模块的主要功能是跟踪区域内所有人员的动态位置并进行实时展示,具体包括实现企业人员的实时定位、目标跟踪、历史轨迹回放、信息查询等功能,同时采集所有人员行进/静止、突然失重等动作姿态的信息,包括在此基础上结合装置危险区域分布,进一步实现进入未授权区域、区域超员、异常跌倒等智能预警功能,并将报警信息输入到综合预警模块。

(3) 移动作业监控监测模块:该模块的主要功能是在作业开始时,尤其是涉及易燃易爆等危险气体环境时,利用研发的监控监测终端对作业现场进行实时监控,获取临时作业点的图像等信息,实现作业地点分布、远程监督监管、实时监测和区域联动报警等功能。

(4) 违章行为监测模块:该模块通过运行违章行为识别模型算法,自动从固定视频及移动视频监控中的视频图像中分析并识别作业人员违章行为等异常事件,实现对危化品企业生产区域及作业过程的监控监测以及视频图像的自动采集、分析及报警,主要包括图像在线分析、典型事件识别、报警记录和历史数据分析等功能。

(5) 手阀操作监控模块:该模块通过智能锁具和蓝牙钥匙方式对特殊手阀开关进行强制闭锁隔离,对各类阀门状态进行精准监控,主要包括设备对位、工艺票开票、票证审核、防误系统和防误日志等功能。

(6) 作业许可监管模块:该模块将特殊作业作为管控对象,实现用火作业、动土作业、进入受限空间作业、临时用电作业、高处作业等8类直接作业的作业许可证线上快速高效办理和过程执行强化,主要包括作业申请、JSA分析、措施落实、票证签发和验收归档等功能,实现了风险管理的区域化、作业开票的流程化以及作业监控的立体化。

(7) 综合展示及预警模块:该模块一方面展示整个装置区的三维模型,包括设备、结构、管道、电气等主要构件,以三维地图的模式进行装置基本信息展示,并将各项动态数据在装置三维地图上进行实时显示,实现人员分布、气体检测位置及实时浓度、手阀位置及状态、作业图像及行为分析等数据的可视化,便于管理人员及监控中心值班人员直观查看;另一方面通过运行风险监测预警指标对各模块采集的数据进行实时计算分析和关联确认,并将报警部位及报警信息进行醒目提醒。

(8) 闭环处置模块:该模块主要是将各模块生成的风险报警预警信息进行统一管理,并根据风险级别、人员岗位职责和管理权限进行主动推送,由相应负责人按照处置流程进行处理,并在模块中进行闭环操作,如遇较高风险事件时,需要进行人工复核后,方可进行下一步处置操作。

(9) 后台管理模块:该模块主要包括支撑各个模块运行的数据库、模型算法配置等功能,如风险监测预警指标计算模型、区域超员预警模型、视频监控点位配置与行为识别算法配置模型。

2. 3 平台业务流程

当检维修及建设项目的单次施工作业申请批准后,作业人员、管理人员及监护人员等相关人员入厂开始作业,研发的各项技术及装备进行数据采集,并将代表各类业务进展的运行数据传输至平台中,平台对数据进行处理并按照监测预警指标进行动态监测,展示各业务的运转状态,用户登录系统后可看到所负责专业领域及区域的风险实时状态。同时,平台基于异常识别模型对各项数据进行实时分析,当出现威胁作业人员人身的特定事件时进行异常预警,如涉及到较复杂事件或风险较高事件时,还需要进行关联确认或人工复核;风险事件确认后,根据预先设定的分级管控准则进行自动提示和主动推送,按照风险级别、所处区域和影响范围推送给不同层级人员,一般包括现场人员、调度人员、监视中心人员和属地管理人员,分别进行确认、处置、验证和审核关闭,最终进行预警报警的消警处理。危化品企业人员作业安全与风险智能管控平台的业务流程,见图6。

图6 危化品企业人员作业安全与风险智能管控平台的 业务流程Fig.6 Business flow chart of the intelligent management and control platform of site operation safety risk for hazardous chemical enterprises

3 危化品企业人员作业安全与风险智能管控平台的示范应用

本文将开发的危化品企业人员作业安全与风险智能管控平台在山东齐旺达石化有限公司混合芳烃加氢装置上进行了示范应用。该套混合芳烃加氢装置加工能力为45万t/a,占地面积约为7 200 m2,主要由预加氢及混合芳烃切割、重芳烃加氢、汽提塔、辅助系统、公用工程系统五部分组成,装置在岗职工60名,其中管理人员10名,班组人员50名,年日常外部维保人员约40名。根据该管控平台需要及装置实际,将所研发的包括定位基站、辅助信标、定位工卡、移动监控监测终端等技术及装备配置到现场及配备给相关人员,且集成接入固定视频等关联系统,企业利用部署和运行的管控平台对各项作业全过程进行监控和安全管控。该管控平台经过7个多月的实地运行和验证,能够对坐标、气体、视频等5种类型的数据源进行同时分析处理,典型数据处理和响应时间不超过2 s,人员定位精度达到0.5~3 m,各项异常的综合识别率高于85%,有效提升了现场作业安全管理的实时性和主动性。

本文以企业一次动火作业为例,具体说明管控平台的应用过程。

(1) 作业准备:装置某区域劳保设施损坏需要进行焊接修补,作业单位在管控平台中提交作业申请,并填报作业内容、施工单位及人员等内容;审核通过后在作业许可监管模块办理用火作业许可,施工人员按制度要求携带工具和设备赴现场进行作业,属地单位和作业单位派出监护人员进行现场监护,符合作业条件并落实各项安全措施后开始作业。

(2) 实时监测:作业人员所佩戴的定位工卡,实时将各作业人员的位置传输至平台,作业点布设的移动监控监测装置将作业点位置、作业行为图像和作业点危险气体浓度实时传输至平台,作业主管人员将作业许可执行过程信息实时传输至平台,平台上将装置所有作业及动态信息实时在装置三维地图上进行展示,便于各级管理人员监管。

(3) 异常预警:当出现异常情况时,平台的装置三维地图上会自动提示,如本次动火作业中施工人员无意进入附近的半封闭空间,违章行为监测模块运行模型识别发现该行为后,自动与作业许可监管模块中该作业点已办理的许可票证和人员位置管控模块中的人员位置进行对比,确定为“未办理相应许可进入受限空间”的违章行为,在综合展示及预警模块输出预警,并将该条预警信息推送至现场监管人员,监管人员收到通知后进行现场纠正并对该人员进行批评教育,从而避免进入未知受限空间可能导致的中毒窒息伤害,最终将处置结果回传至平台从而消除预警。该平台应用的部分界面见图7。

Fig.7 危化品企业人员作业安全与风险智能管控 平台应用的部分界面Fig.7 Part of application interface of the intelligent management and control platform of site operation safety risk for hazardous chemical enterprises

4 结论与建议

近几年化工行业发生的事故多数是由于人为因素造成的,其中绝大部分发生在企业生产现场的作业过程。随着人工智能和物联网的发展,通过新技术手段准确地识别企业作业过程中的典型违章违规行为并及时预警,从而规范作业人员行为、保障作业过程安全的方式逐渐成为一种趋势[17]。本文设计并开发了危化品企业人员作业安全与风险智能管控平台,并将其应用于某化工企业的典型装置上进行示范,得到如下结论:

(1) 平台综合了物联网、传感器、计算机视觉和多信息融合等先进技术,成为危化品行业作业安全+信息技术融合的较好示范。

(2) 平台依托多种智能技术及装备,能够对人员位置风险、人员状态风险、人员作业行为风险、监督管理风险以及所处的作业环境风险五个方面的风险数据进行实时采集和动态监测,突破了单一手段对风险判定不够全面的缺陷。

(3) 平台对不同数据并发处理、实时响应,打通了“数据采集、动态监测、实时分析、智能预警”的技术环节,其综合响应时间小于2 s,各项异常的综合识别率高于80%,形成了针对作业过程安全风险的高效管控机制。

(4) 通过在某化工企业典型装置上的示范应用表明:该管控平台可以对化工企业作业现场人员典型违章行为和其他相关风险进行识别和预警,并辅助主动发现和消除身边人的不安全行为、物的不安全状态,从而达到强化现场安全管理、规范作业人员行为尤其是基层操作人员的执行力、保障作业过程和人员安全的目的。

(5) 虽然平台能够实现五个方面风险因素的监测和预警,但目前还仅仅是依托配套技术及装备对单个风险事件的预警,后续研发应重点关注风险因素在事故演化过程中的作用规律和内在关系,以此来推导风险因素变化与作业整体风险的表征关系,从而通过各项实时数据对风险进行综合计算,以实现现场作业整体风险的动态监测和测量。