硅橡胶基防热涂层高温压缩行为

严 旭 王洪波 范新中 梁祖典 樊 虎

(1 中国运载火箭技术研究院战术武器事业部,北京 100076)

(2 中国运载火箭技术研究院,北京 100076)

(3 空装驻北京地区第三军事代表室,北京 100076)

0 引言

随着航天技术的发展,航天飞行器气动外形日趋复杂,飞行速度显著提高,所面临的气动热环境也日益严酷,现阶段航天飞行器的热防护系统已经成为影响航天飞行任务成败的重中之重[1-3]。

硅橡胶基防热涂层属于硅基防热材料,具有密度低、防热效率高、施工简单等优点,被广泛应用于航天领域[4-6]。航天飞行器在大气层内高速飞行时,飞行器与气流剧烈摩擦,会产生气动加载及气动加热现象,气动加热会导致材料的性能发生变化,气动加载则会导致涂层在受剪切力的作用下产生机械剥蚀,并直接影响航天飞行器的气动外形,进一步影响航天飞行器的飞行精度,甚至决定整个飞行试验的成败。因此硅橡胶基防热涂层在高温下力学性能显得至关重要。现阶段,国内外研究者针对硅基材料高温下的力学性能开展了大量的研究工作,时圣波等人[7]研究了硅基复合材料在高温下的力学性能衰减行为,并计算了其强度、刚度随温度的变化规律。梁军等人[8]采用Eshelby 等效夹杂理论,研究了防热材料的相变特性及高温力学性能变化规律。然而,对于硅橡胶基防热涂层,其高温力学性能除了受树脂基体的影响,还受补强填料、增强纤维等的影响显著,现阶段对于其高温下的力学性能演化规律及损伤机理研究较少。

本文针对两种典型的硅橡胶防热涂层进行高温压缩实验,通过分析其宏观及微观形貌,探讨硅橡胶基防热涂层高温下的损伤机理,并在此基础上分析硅橡胶基防热涂层高温力学性能的影响因素,拟为航天飞行器防热涂层不同温度段的选用提供参考。

1 实验

1.1 材料

两种硅橡胶涂层均由航天材料及工艺研究所制备。其中甲基苯基硅橡胶涂层采用在有机锡催化作用下硅烷偶联剂与硅羟基脱醇固化,甲基乙烯基硅橡胶则采用硅氢加成的方式固化,甲基苯基硅橡胶其苯基含量为8%,黏度为7 Pa·s;甲基乙烯基硅橡胶其乙烯基摩尔分数为0.045 mol/100 g,黏度为6 Pa·s。两种涂层分别通过一定的质量配比加入增强纤维、补强填料、空心填料等。高温压缩试样为5 mm×5 mm×20 mm的块体试样。

1.2 试验方法

1.2.1 热失重分析

采用STA 449Netzsch 同步热分析仪对材料的热失重特性进行测试,将3~10 mg试样加入氧化铝坩埚中,在氮气气氛下以10 ℃/min 的升温速率由室温升至800 ℃。

1.2.2 高温压缩试验

压缩试验在CMT5105 电子万能试验机上进行,力学性能测试参考GB/T1448—2005。在室温及100~800 ℃,每间隔100 ℃开展试验,在大气环境下进行,保温时间为25 min,实验过程中采用位移加载,加载速率为0.5 mm/min,极限变形量控制为40%。为消除在实验过程中由于试样尺寸误差、局部脱落等造成的实验误差,每个温度点测试3个试样。

1.2.3 显微组织观察

采用LEICAS440 扫描电镜对涂层的压缩断口及截面微观组织形貌进行观察。

2 结果与讨论

2.1 硅橡胶基防热涂层的热解特性

图1 为两种硅橡胶基防热涂层及其树脂基体的热失重分析。

图1 甲基苯基及甲基乙烯基硅橡胶涂层热分解行为Fig.1 The thermal pyrolysis behavior of methyl phenyl silicone rubber based coatings and methyl vinyl silicone rubber based coatings

可以看出,相比于硅橡胶树脂基体,硅橡胶基防热涂层的热稳定性显著增强。甲基苯基硅橡胶高温热解分为三个阶段:初始阶段为220~320 ℃;第二阶段为320~480 ℃;最终阶段为480~630 ℃。而对于甲基苯基硅橡胶涂层其初始热解的温度区间为220~500 ℃,该阶段质量残留率为93.63%,第二阶段为500~650 ℃,最终的质量残留为67.61%。甲基乙烯基硅橡胶高温热解则分为两个阶段:初始阶段的温度区间为370~480 ℃;第二阶段为480~630 ℃。对于甲基苯基硅橡胶涂层,第一阶段的热解温度区间为250~450 ℃,该阶段基本无失重,其质量残留率为99.67%,第二阶段为450~800 ℃,最终的质量残留为89.95%。

2.2 硅橡胶基防热涂层高温压缩行为

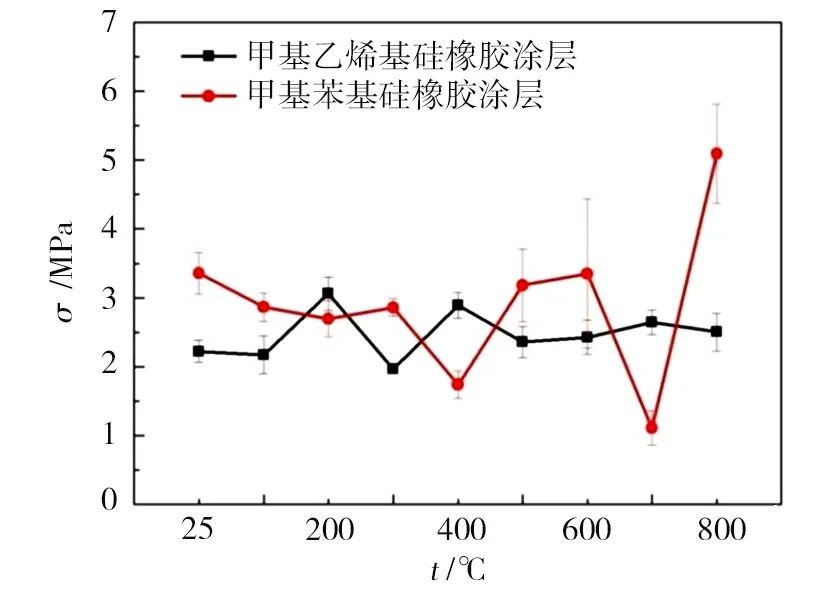

图2为两种硅橡胶涂层高温压缩性能。甲基乙烯基硅橡胶涂层压缩强度波动较小,在200 ℃达到最大为3.06 MPa,在300 ℃达到最低为1.92 MPa,其高温力学性能较为稳定未发生明显波动。甲基苯基硅橡胶涂层高温压缩强度在室温至300 ℃较为稳定,在400 ℃发生强度突变,降至1.74 MPa,随后逐渐升高,在700 ℃降至最低1.01 MPa,在800 ℃重新升高达到最大值5.09 MPa。图3为两种硅橡胶涂层在不同温度下压缩后的宏观形貌。可以看出,在200~600 ℃随温度升高试样表面颜色逐渐变暗。在600~800 ℃随着温度升高,硅橡胶发生完全热解,产物主要为SiO2,因此在高温下随着热解反应的进行,试样颜色转变为白色,且表面有少量的短切纤维裸露。从图3(e)、(l)可以看出两种涂层压缩失效模式相似,虽然其树脂基体的热解程度不同,但其损伤模式均呈45°破坏。图4为甲基苯基及甲基乙烯基硅橡胶涂层高温压缩后的截面形貌。

图2 甲基苯基及甲基乙烯基硅橡胶涂层高温压缩性能Fig.2 Compressive strength of methyl phenyl silicone rubber based coatings and methyl vinyl silicone rubber based coatings at high temperature

图3 甲基苯基及甲基乙烯基硅橡胶涂层在25~800 ℃压缩后的宏观形貌Fig.3 The macroscopic morphology of methyl phenyl silicone rubber based coatings and methyl vinyl silicone rubber based coatings after compressed at from 25 to 800 ℃

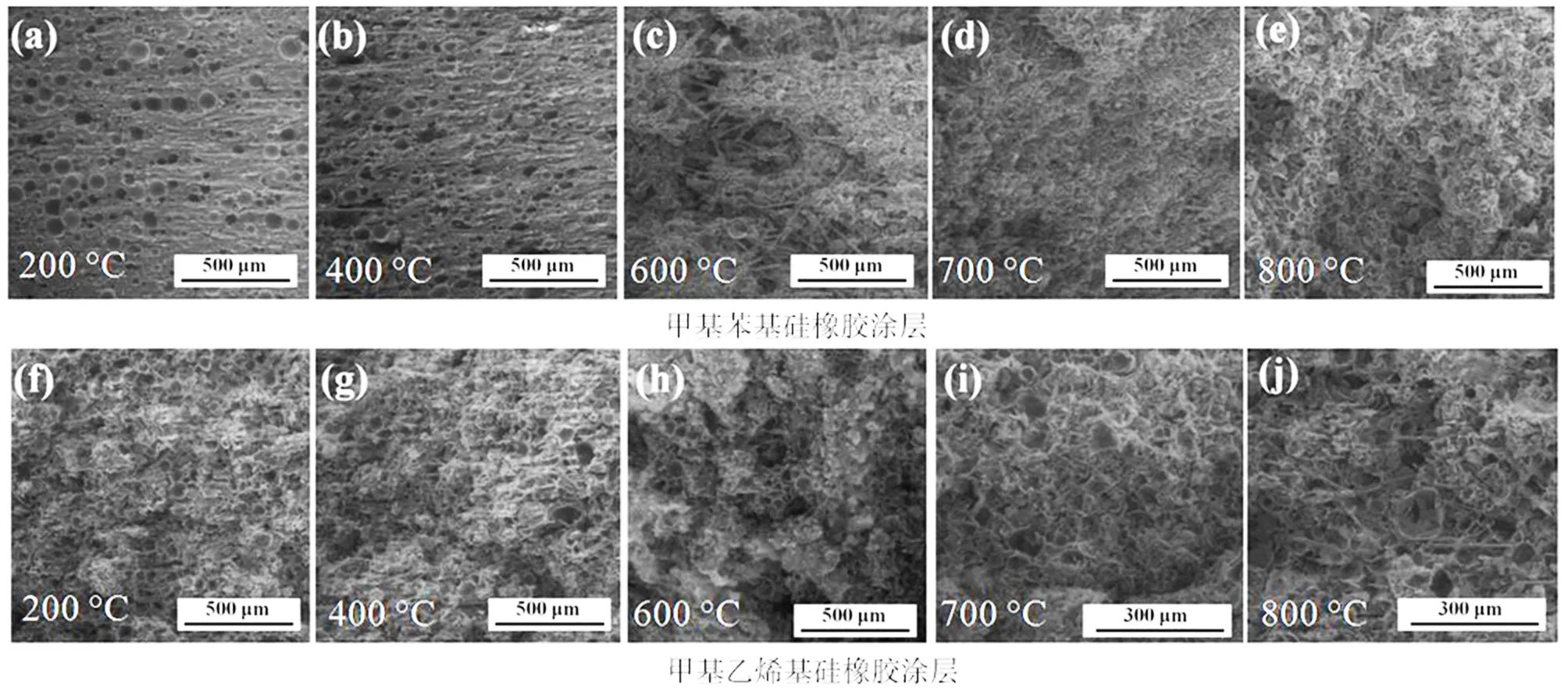

图4 甲基苯基及甲基乙烯基硅橡胶涂层在200~800 ℃压缩后的微观形貌Fig.4 The microstructure of the methyl phenyl silicone rubber based coatings and methyl vinyl silicone rubber based coatings after compressed from 200 to 800℃

可以看出两种涂层在温度较低时其硅橡胶基体基本未发生热解反应,涂层截面形貌均较为致密,在200及400 ℃压缩后从其截面均能观察到显著的玻璃微球及短切纤维。随着温度升高,硅橡胶热解程度不断增加,涂层压缩完成后从其截面观察,孔隙率增加,并包含大量硅橡胶热解产物,以及大量裸露的短切纤维,在800 ℃玻璃小球及纤维发生熔融,从其截面能够观察到玻璃小球熔融产物。

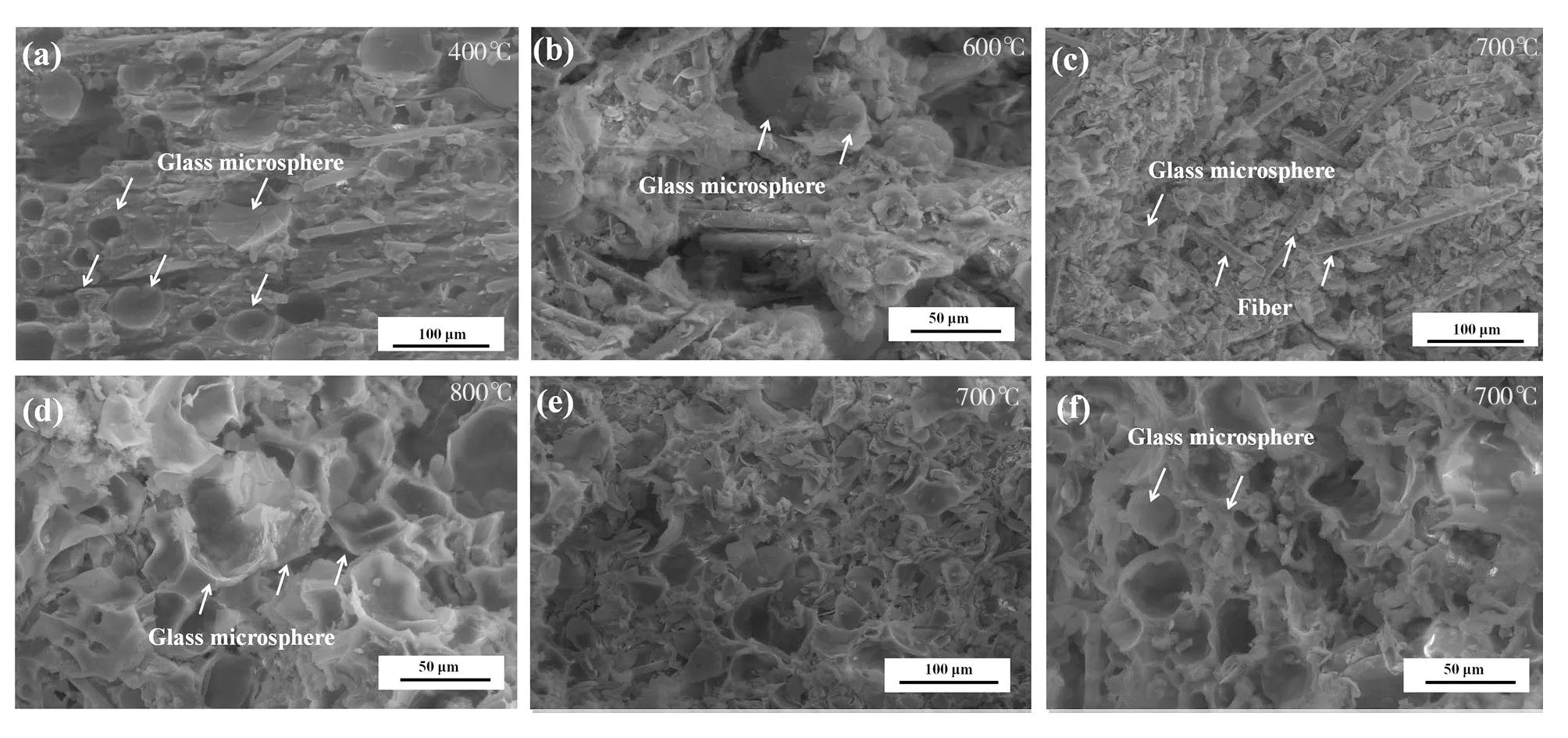

图5为甲基苯基硅橡胶涂层在400~800℃压缩后的微观形貌。从压缩性能数据可知,甲基苯基硅橡胶涂层高温压缩强度在室温至800 ℃主要呈增加趋势,在400及700 ℃两个温度点较为反常,涂层力学性能存在显著降低。从图5(a)看出甲基苯基硅橡胶涂层在400 ℃高温压缩后涂层中玻璃小球有少量发生破碎,其力学性能的下降主要归因于在该温度下玻璃小球发生软化,当温度继续增加至600 ℃,其压缩截面如图5(b)所示,玻璃小球逐渐发生熔融,增强了与树脂基体之间的粘结力,因此500及600 ℃涂层力学性能又逐渐提升。图5(c)结合图1中TG-DTG结果分析,甲基苯基硅橡胶涂层在700 ℃硅橡胶基体的热解反应发生完全,从而导致在该温度点涂层力学性能下降至最低。图5(d)显示在该温度下,玻璃小球完全发生熔融,并与其他增强填料、烧蚀残余物发生共融,产生新相,形成“陶瓷化”效应,从而使涂层的高温压缩强度明显升高,在800 ℃达到最大值。对比图5(c)及图5(e)可以看出,在700 ℃条件下,甲基乙烯基硅橡胶涂层由于热解程度较低,因此孔隙率较低,所以在该温度下甲基乙烯基硅橡胶涂层的压缩强度较高。

图5 甲基苯基硅橡胶涂层在400~800 ℃压缩后的微观形貌及甲基乙烯基硅橡胶涂层在700 ℃压缩后的微观形貌Fig.5 The microstructure of the methyl phenyl silicone rubber based coatings after compressed from 400 to 800 ℃and the microstructure of the methyl vinyl silicone rubber based coatings after compressed at 700℃

2.3 机理分析

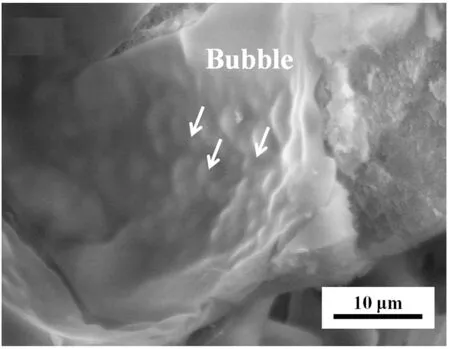

硅橡胶基防热涂层材料在相应的热环境下会发生复杂的物理-化学变化,树脂基体自身发生的变化以及树脂与填料之间的交互作用,会生成一些新的固体和气体相,气体相生成后便会在防热材料内部产生孔隙,图6为高温下涂层热解导致在部分填料表面产生“气泡”的微观形貌。随着热解反应的进行,孔隙压力也会逐渐增加,因此这种有内压作用的气体夹杂同样会对涂层的高温力学性能产生影响。

梁军等人[9]的研究结果表明在热解反应初期,涂层内部孔隙压力急剧增加,当热解反应完全后气体不发生流动,其孔隙压力与温度呈线性关系。但由于热解气体的产生会导致涂层增强纤维与树脂基体的结合强度变弱,从而影响涂层的压缩强度。

图6 硅橡胶涂层高温压缩后填料表面产生“气泡”Fig.6 Bubbles formed on the surface of the fillers in silicone rubber based coating

此外,树脂基体的热解同样会对防热涂层的高温力学性能产生显著的影响,图7为两种硅橡胶基防热涂层树脂基体的高温裂解机理示意图,对于甲基苯基硅橡胶在有氧环境下热分解过程主要分为三个阶段,如图7(a)所示:第一个阶段是侧基苯环断裂;第二阶段为硅橡胶主链羟基“回咬”;第三阶段为主链以链间折叠的方式发生环降解。甲基苯基硅橡胶涂层由于填料的添加会增加树脂基体的热稳定性,其在500~650 ℃发生明显的失重,该阶段其热解主要为“主链回咬”生成有机硅环体,树脂的热解导致产生大量孔隙结构,其会导致树脂基体与增强纤维结合力减弱,因此在700 ℃其高温力学性能降至最低。而对于甲基乙烯基硅橡胶,如图7(b)所示,在温度较低时发生侧基交联反应,随着温度升高,侧基交联反应与折叠式降解同时发生。相比于甲基苯基硅橡胶,甲基乙烯基硅橡胶侧基交联反应在裂解过程中占有更高的权重,导致涂层交联密度上升,高温下容易发生“陶瓷化”反应,弥补了由于树脂基体热解导致的力学性能下降,因此在整个温度区间力学性能相对稳定[10-12]。

图7 甲基苯基硅橡胶及甲基乙烯基硅橡胶高温裂解机理Fig.7 The pyrolysis mechanisms of methyl phenyl silicone rubber and methyl vinyl silicone rubber at high temperature

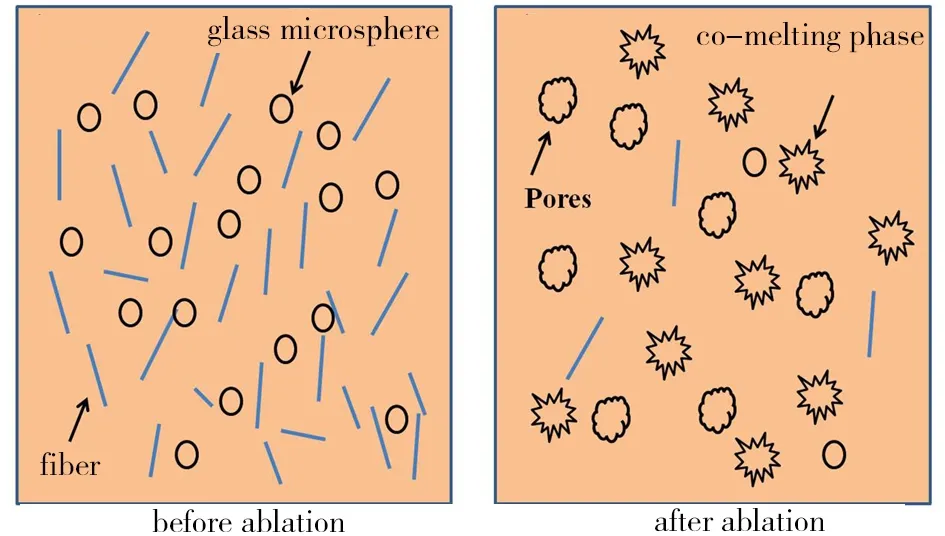

硅橡胶基防热涂层在高温烧蚀过程中,由于热物理-化学变化产生的新相同样会在很大程度上影响涂层的高温力学性能[13-15]。图8 为硅橡胶涂层烧蚀前后对比示意图。在该涂层材料中增强填料及空心填料随着温度变化,其相应的物性参数同样会发生显著变化,并直接影响该涂层的高温力学性能,对于甲基苯基硅橡胶由于玻璃小球的软化导致其在400 ℃时压缩性能下降显著,同时在800 ℃由于玻璃小球与增强纤维、烧蚀产物等发生共融产生“陶瓷化”效果从而导致力学性能的增加。

图8 硅橡胶基涂层在烧蚀前后对比示意图Fig.8 The contrast diagram of silicone rubber based coatings before and after ablation.

3 结论

(1)相比于甲基乙烯基硅橡胶涂层,甲基苯基硅橡胶涂层高温力学性能相对较高,但其在400 及700 ℃其高温压缩性能发生显著降低,主要是由于在400 ℃下涂层空心填料发生软化,在700 ℃下则是由于树脂基体热解完全导致。

(2)甲基乙烯基硅橡胶涂层在室温至800 ℃其压缩强度未发生明显突变,主要是由于在高温条件下甲基乙烯基硅橡胶发生侧基交联反应,导致涂层交联密度上升产生新的陶瓷相,弥补了硅橡胶基体裂解带来的力学性能下降。

(3)影响硅橡胶基防热涂层高温力学性能主要因素包括树脂基体的热解以及填料在高温下发生的物理-化学变化。