直流融冰装置风冷散热器优化设计

张露松 许逵 余兴红 陈宇 蔡恒

摘要:为了改善晶闸管的散热性能,对直流融冰装置的风冷散热器的结构进行了优化设计,对优化后的散热器温度场进行了有限元仿真,并通过温升试验来验证其能满足晶闸管的散热需求,温升仿真和试验共同表明了所设计的风冷散热器的散热性能满足设计要求。

关键词:直流融冰装置;风冷;散热器;优化设计;有限元仿真

0 引言

直流融冰装置能够有效消除附着在电网输变电设备上的冰雪,因而能够较大程度地避免冰雪灾害对电网带来的重大损失[1-2]。

直流融冰的基本原理是将系统的交流电转化为直流电,然后利用直流电对输电线路进行加热来融化冰雪[3]。

晶闸管是直流融冰装置的关键部件之一[4],晶闸管作为一种大功率的半导体元器件,在工作时会因电流通过而发热,若温度过高,超过一定阈值,会导致晶闸管的性能下降,甚至烧毁。为了保证融冰装置的稳定运行,晶闸管的温度不能超过阈值,因此设计有效的散热器是保证直流融冰装置稳定运行的关键。

晶闸管主要的冷却方式有水冷和风冷[5-6],水冷散热效果好,但需购置水冷设备,占地面积大,并且水冷直流融冰装置内部水管与线路交错复杂,不便于维护与检修。本文优化设计的对象是某工程融冰装置晶闸管风冷散热器,與水冷相比,风冷装置更节省占地,维护更加简便,并且没有漏水的风险。

1 晶闸管传热原理

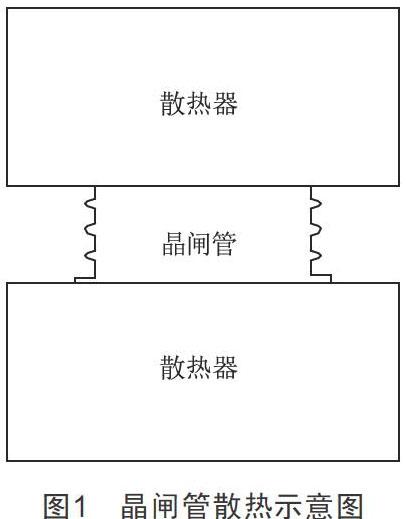

晶闸管在运行时,通态时的功率损耗导致晶闸管内部P-N结处产生大量的热量,为了使晶闸管迅速降温,通常在晶闸管两侧压装风冷散热器[7],如图1所示。

热量首先由晶闸管内部的P-N结(j)传导至管壳(c),其热阻[8]表示为Rjc,然后热量从管壳(c)传导至风冷散热器(h),其热阻表示为Rch,最后热量从风冷散热器(h)传导至周围的空气(a),其热阻表示为Rha。由于晶闸管管壳传导给周围空气的热量相对较少,因此不考虑它们之间的热阻,所以,整个热传导过程中的总热阻R为:

R=Rjc+Rch+Rha

其中,热阻的单位为摄氏度每瓦(℃/W)。

本文通过优化风冷散热器的结构来降低热阻Rha,从而提高晶闸管的散热性能。

2 有限元仿真分析

2.1 风冷散热器结构

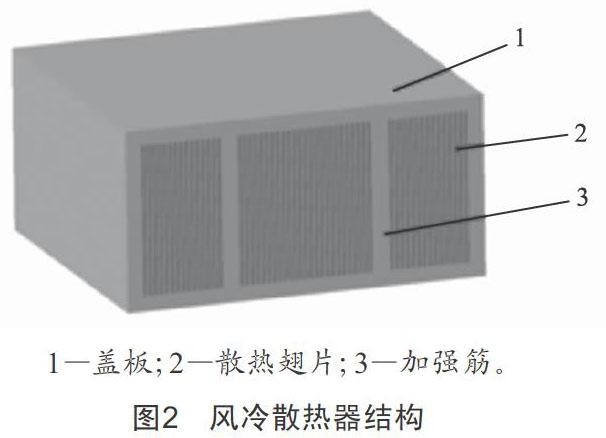

晶闸管和风冷散热器是通过工装压装在一起的,由于工装的限制,长度方向有250 mm的距离,但还需要预留检修空间,因此确定风冷散热器的长度为200 mm。本工程是移动融冰装置,融冰装置是放置在集装箱内,因此高度方向有限制,风冷散热的高度为105 mm,而宽度方向由于风道结构的约束,风冷散热器的宽度确定为180 mm。散热器在装置中不仅需要为晶闸管散热,还需要为结构提供强度,承受装置的较高压力,散热器整体材质为兼顾散热效率和结构强度的工业铝材6063。风冷散热器的结构如图2所示。

散热器中间风道间隔布置翅片,可以增大散热面积,提高风冷的散热效果。

2.2 边界条件与网格划分

本文利用有限元软件ANSYS的Icepak模块来对风冷散热器进行仿真计算。首先将风冷散热器三维模型导入到ANSYS中,建立合适的流体域,如图3所示。为使有限元模型与实际情况尽可能相同,设计的流体计算域为最外侧实线所包裹的长方体区域,计算域X轴方向的长度为200 mm,Y轴方向的长度为105 mm,Z轴方向的长度为380 mm。

根据本工程参数设置边界条件,单个晶闸管的发热功率为2 200 W,由于是双侧散热,因此单侧发热功率为1 100 W。进风温度按照环境温度设定为20 ℃,风速为6.5 m/s。

在图3中,1代表进风口,并设置Z轴方向的风速为6.5 m/s,温度为20 ℃;2代表出风口,参数默认;3和4是模拟晶闸管发热盘面设定的直径为110 mm的面热源,它们的发热功率各为1 100 W。

边界条件创建好之后进行网格划分。本文采用的网格类型是六面体占优网格,模型的网格划分结果如图4所示。

划分后,获得了532 072个网格单元和557 172个网格节点,图中所示网格质量的面对齐率为0.95,远大于通常面对齐率一般要求的0.15,网格质量较好,可以进行下一步计算。

2.3 散热器温升仿真计算

边界条件和网格划分完成后,进入计算步骤,通过迭代计算,当计算结果收敛时,获得风冷散热器的温度场,如图5所示。

通过温度云图可以看出,晶闸管与风冷散热器接触面处的温度最高达到90.3 ℃,超出晶闸管的结温阈值85 ℃较多,在此条件下长期运行,装置会有风险,故需要对风冷散热器的设计进行优化。

3 改进方案

3.1 风冷散热器结构优化

风冷散热器的整体尺寸不能变化太大,因此在不改变风冷散热器整体尺寸的条件下,在盖板内设置了热管来提高风冷散热器的散热性能。优化后的风冷散热器如图6所示。

3.2 优化后散热器温升仿真

根据上文所述的散热器仿真边界条件,对优化后的风冷散热器进行仿真计算,得到散热器温度云图,如图7所示。

从图7可以看出,进风温度按照环境温度设定为20 ℃,风速为6.5 m/s,风冷散热器工作时的表面最高温度为80.9 ℃,未超过晶闸管结温阈值。

3.3 温升试验

对优化后的风冷散热器进行了样品试制,并开展了温升试验,试验平台如图8所示。

测试时在距离散热器出风口30 mm处设置了风速仪,采用加热管来模拟晶闸管发热,为了更好地达到均温的目的,使用5根加热管,发热面积与晶闸管相同,单面发热功率1 100 W。散热器底板开槽,将感温线埋于底板内,并确认探点与铝板接触良好。

测试环境温度为32 ℃,试验数据如图9所示,风速为6.5 m/s的时候散热器表面的最高温度为89.7 ℃,此時散热器表面最高温度与环境温度的温差为57.7 ℃,第3.2节仿真结果与环境温度的温差约60.9 ℃,误差为5.3%,考虑到仿真与试验的条件存在偏差,本文认为误差在可接受的范围内,因此优化后的风冷散热器在散热性能方面满足设计要求。

4 结语

本文根据某工程直流融冰装置晶闸管的散热需求,对风冷散热器进行了初步设计和温升仿真计算,针对仿真结果不满足设计要求的情况,对散热器进行了结构性能上的优化,并通过样品试制验证了优化后风冷散热器的散热性能,最终设计出满足该融冰装置的散热器。

[参考文献]

[1] 傅闯,饶宏,黎小林,等.直流融冰装置的研制与应用[J].电力系统自动化,2009,33(11):53-56.

[2] 傅闯,许树楷,饶宏,等.交流输电系统直流融冰装置设计及其应用[J].高电压技术,2013,39(3):705-711.

[3] 姚致清,刘涛,张爱玲,等.直流融冰技术的研究及应用[J].电力系统保护与控制,2010,38(21):57-62.

[4] 熊辉,邵云,颜骥,等.基于Fluent的6英寸晶闸管水冷散热器设计及优化[J].大功率变流技术,2013(4):22-27.

[5] 丁杰,张平.晶闸管水冷散热器的热仿真与实验[J].机械设计与制造,2016(7):177-180.

[6] 倪裕康,郑斌毅.晶闸管新型冷却方式的研究与应用[J].华东电力,2012(7):1262-1264.

[7] 万和勇,李小国.提高大功率柜晶闸管散热效果的主要途径[J].电力电子技术,2002,36(2):13-15.

[8] 蓝元良,汤广福,印永华,等.大功率晶闸管热阻抗分析方法的研究[J].中国电机工程学报,2007,27(19):1-6.

收稿日期:2020-07-07

作者简介:张露松(1981—),男,贵州大方人,工程师,研究方向:高电压及电网防冰技术。

通信作者:蔡恒(1992—),男,江苏苏州人,硕士,工程师,研究方向:电力设备设计。