口罩制造机自动鼻线装置的应用与分析

谭思敏 林胤 曾繁昌

摘要:针对传统鼻线装置存在的不足,设计了一种新型自动鼻线装置,详细分析了自动鼻线装置的结构设计要点与应用优势。该自动鼻线装置有助于实现口罩的连续自动化生产,提升口罩生产效率。

关键词:口罩制造机;鼻线装置;推入机构

0 引言

受到新冠肺炎疫情的影响,国内外口罩需求量持续攀升,这对口罩制造行业的设备研发、技术创新提出了迫切需求。原有口罩生产环节对于人工操作的依赖程度较高,由操作员手动完成鼻线的放料、取出与运送操作,且需要使用专用裁线机,在一定程度上增加了企业生产成本。因此,亟需改进口罩制造机鼻线推入机构的设计。

1 传统鼻线装置存在的不足

1.1 废品率高

传统的口罩鼻线送料装置主要利用滚轮进行鼻线的输送,选取周长不等的滚轮将鼻线推送至口罩片中。这种鼻线送料机构结构较为简单,不能灵活应用,无法在实际生产过程中进行鼻线位置的调节,经常出现鼻线与口罩片之间错位的问题,导致口罩生产的废品率较高。

1.2 定位精度低

传统鼻线装置的送料槽为喇叭口形状,在送料环节的定位精度不高,易在加工过程中影响口罩片的成型质量。

1.3 适应性差

多数厂家在制成口罩片后,主要采用人工点焊的方式完成鼻线的制作,而该工艺将使鼻线生产效率大幅下降。为此,很多企业引入了超声波点焊机,不仅增加了企业生产成本,还易造成二次污染。超声波点焊机滚轮尺寸大小较为固定,使其加工范围较为狭窄,适应性较差,仅适用于特定尺寸鼻线的加工制作,若需调节鼻线长度,还要更换全部滚轮[1]。

2 自动鼻线装置的结构设计与应用效果

2.1 工作原理

鼻线又称鼻梁线、定型条,是在口罩内部起到支撑口罩与鼻架贴合作用的硬条,与口罩片的无纺布材料相熔,可在外力作用下弯曲变形,失去外力作用后不回弹,保障口罩使用效果。在以往口罩生产环节中,通常采用裁线机预先完成鼻线的裁制,由操作员手动将直线型鼻线放入裁线机中,启动机器后由上至下完成鼻线的裁断,再将裁好的鼻线取出,运送至口罩生产的下一环节等待使用。此生产模式对劳动力的依赖程度较高,需配备专门的操作人员以及专用设备,生产效率低下,生产成本较高。

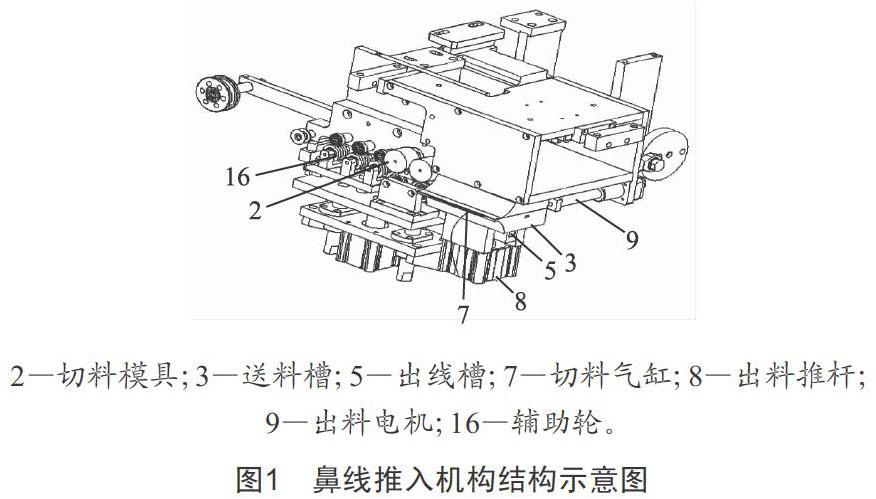

针对上述问题,本文设计了一款鼻线推入机构,其结构如图1所示,将切料模具设置在鼻线传送轨道上,在切料模具的X向、Y向、Z向分别开设有送料槽、出线槽和切刀孔,送料槽与鼻线传送轨道同向、与切刀孔及出线槽均保持连通,在出线槽内插设活动推板。当将鼻线送入切料模具时,切料气缸将牵动位于切刀孔内的切刀上移,将鼻线切断后推送至出线槽,再利用推板将鼻线推出,实现鼻线装置出料环节的自动化生产。

2.2 鼻线推入机构设计

2.2.1 切料模具

将切料模具安装在鼻线传送轨道上,在切料模具的3个方向分别开设送料槽、出线槽和切刀孔,其中在X向设有送料槽,沿鼻线传送轨道保持同向开设;Y向设有出线槽,内部安装有活动推板,与送料槽保持连通;Z向设有切刀孔,内部设有活动切刀,当鼻线经由传送轨道到达切料模具时,由切料气缸带动切刀沿切刀孔方向上移做切割动作,将鼻线切断后由推板将其推至出线槽外,实现鼻线切断与出料环节的自动化。

2.2.2 送料电机

送料电机主要用于驱动送料轮,送料轮紧邻切料模具安装,可节省空间,与辅助轮配合完成鼻线送料操作。

2.2.3 上下模具与切刀

切料模具分为上模、下模两部分,其中在下模内设有送料槽和切刀孔,在其顶部设有出线槽,便于进行鼻线的加工处理;切刀均采用方形块,切刀孔为方形。

2.2.4 出料推杆

在出线槽内部的推板与出料推杆连接,由出料电机通过皮带驱动从轮,从轮通过连杆连接轉轮,转轮与出料推杆保持径向连接,带动出料推杆产生偏心转动,完成出料动作。同时,在机架上也设有出料电机,以此节省空间及新型机构的造价成本,实现鼻线装置的连续自动化生产。

2.3 装置应用优势

2.3.1 鼻线自动化生产

本文设计的鼻线推入机构具有结构紧凑、易于调整、加工适用范围广的特征,将其安装在口罩生产设备中,能够实现鼻线切断、送料、加工与出料等环节的全自动化,支持口罩的连续生产,且无需新增裁线机设备,有助于节约成本、提高口罩生产效率。

2.3.2 传送带跟踪技术

当前已研发出多种智能口罩生产装置,依靠PCB主控板、蓝牙模块等辅助口罩生产[2]。为实现口罩的连续自动化生产,需基于高速并联机器人进行传送带上物体位姿的动态跟踪,保障鼻线的精确定位。首先在硬件系统配置上,采用Delta并联机器人,在其工作空间内设有传送带,依靠传送带上方的视觉检测系统进行传送带上目标物的位姿定位。物体在机器人坐标系中的位置表示为:

式中:C为传送带移动坐标系;V为视觉检测系统坐标系;R为机器人坐标系;R VT、R CT分别为R到V、C的转换矩阵;VP为位于传送带上的物体位置矢量。

考虑到传送带坐标系为移动的,可得出:

式中:R CT′为传送带坐标系移动后R到C的转换矩阵;dx、dy、dz为物体在传送带坐标系上对应3个方向的位置坐标;R CT为移动前R到C的转换矩阵。

由此推导出,传送带上物体所处的实际位置表示为:

式中:RP为视觉系统定位的物体在R中的位置;CP为视觉系统定位的物体在C中的位置。

基于PID建立传送带跟踪算法,假设待传送鼻线位于传送带上游,当鼻线进入到视觉检测系统的视场范围内,通过定位得出鼻线的瞬时位置为VP(x0,y0,z0),由此獲取到拍照瞬间鼻线在机器人坐标系中的位置RP(x1,y1,z1)以及任意时刻机器人的末端位置RPr0(xr0,yr0,zr0),设机器人在t时刻与拍照时刻传送带编码器的读数分别为ve(t)和ve(0),则下一个周期机器人末端将到达的位置为:

式中:Pn为下一个周期机器人末端将到达的位置;Pr0为任意时刻机器人末端的位置;m(t)为t时刻系统的调整量;Kp为系统的比例系数;Ti、Td分别为系统的积分时间常数、微分时间常数;ε(t)为跟踪偏差。

最后针对PID跟踪算法进行改进优化,将“速度突变”纳入到算法考量范围中,选取连续两个周期的均值进行机器人在任意时刻末端目标位置与速度的计算,其公式分别为:

基于速度二次曲线,针对上述两个公式的跟踪偏差进行测试,得出该系统的振动较少、误差基本控制在±4 mm范围内,使机器人的跟踪误差仅为±1 mm,跟踪精度显著提升,且系统滞后性问题得到改善,实现了对鼻线传送过程的优化。

2.3.3 视觉识别技术

在现代化工业生产过程中,常采用机器视觉技术进行目标检测与识别,提升检测速度与精度[3]。在口罩生产过程中,可引入AI视觉识别技术进行缺陷检测,识别鼻线脱落、长短不一致、表面脏污等缺陷。例如,基于口罩缺陷建立底层卷积神经网络架构,由操作人员上传多种类型的缺陷图片,经由标注训练后即可提取出像素级缺陷,完成缺陷识别与定位,降低口罩废品率。考虑到鼻线传送轨道对于鼻线识别产生的干扰,可引入AI视觉云平台,克服背景、颜色等干扰因素,用于识别出同一张图片内存在的多种缺陷类型,有效达到缺陷检测目标,保障口罩生产质量。

3 结语

为了解决以往口罩生产环节存在的效率低下、成本较高等问题,本文设计了一款新型鼻线装置推入机构,将切料模具直接安装在鼻线传送轨道上,利用送料电机驱动送料轮,将鼻线自动切断、推出。将该装置安装在口罩生产设备中,配合并联机器人,运用PID算法以及视觉识别技术,可进一步提高口罩制造质量与生产效率。

[参考文献]

[1] 楼成淦,金杭超,王钊利,等.一种用于口罩焊接的超声振动系统[J].声学与电子工程,2020(1):1-4.

[2] 徐磊,周渊平,黄思远,等.一种防雾霾智能口罩的设计[J].信息技术与网络安全,2018(8):88-90.

[3] 陈秋霞.机器视觉技术在工业检测领域中的应用[J].设备管理与维修,2018(16):140-142.

收稿日期:2020-07-09

作者简介:谭思敏(1988—),女,广东肇庆人,高级工程师,主要从事信息技术及其标准化研究工作。