大导程螺旋面的铣削方案

■山东普利森集团有限公司 (山东德州 253000) 张 鹏 田栋栋 多 松 鲁绪阁

随着机械加工技术的不断发展,出现了各种大导程螺旋工件,此类大导程螺旋工件需要铣削螺旋部分的顶径或者牙型,单头或者多头,导程达到了1 000mm左右或者更大。如果用卧式车床进行螺纹车削加工很难,因为一般卧式车床的最大车削螺纹的导程为120m m;如果用数控车床进行螺纹车削加工,需要的主轴转速很低,往往<1r/min,而普通编码器的最小识别转速往往>1r/min,所以会使车削的螺纹乱扣;如果使用圆光栅,识别速度可以满足使用,但价格昂贵。下面以一种典型工件为例,详细阐述大导程螺旋面铣削专机的计算分析和改造过程。

1. 工件外形尺寸与加工要求

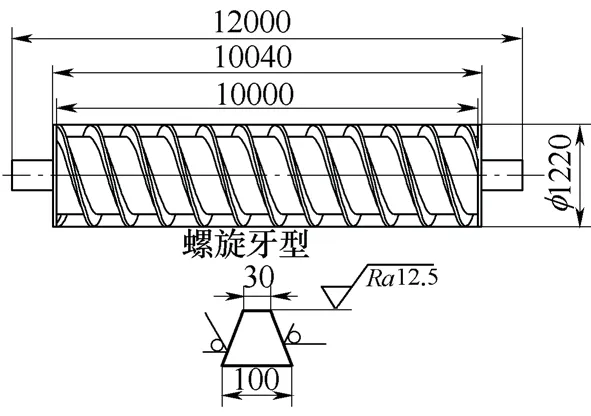

此工件是在一个圆柱体上焊接两组螺旋形钢板,组成一个双头的螺旋形工件,导程为880m m,只有螺旋的顶径需要加工,如图1所示。工件材料为Q235A,属于低碳钢,硬度≤150HBW。

图1 双头螺旋形工件

2.大导程螺旋面铣削专机的总体布局

大导程螺旋面铣削专机是在一台标准的C W61160L×12 000mm卧式车床的基础上改造而成,如图2所示。机床由安装在机床进给箱左侧的同步电动机提供动力,同步电动机与进给箱的输入轴通过联轴器相联,联轴器可实现联接或脱开。当联轴器联接后,同步电动机与挂轮系统、主轴箱挂轮输出轴相联,并将转矩反向传递至主轴,提供主轴转矩,另一方面与进给箱、丝杠相联,为铣削动力头提供进给力;当联轴器脱开后,便成为一台标准的卧式车床。工件铣削由安装在机床床鞍上的铣削动力头完成,铣削动力头与车床刀架可互换。

图2 大导程螺旋面铣削专机

3. 大导程螺旋工件铣削专机的计算

(1)铣削力的计算 根据工件待加工面的尺寸和要求,选择立铣刀,刀具材料为硬质合金,铣刀直径dt=50m m,铣刀齿数z=4。确定以下切削参数:选择切削速度vc=80m/m i n,铣刀转速nt=5 0 9.5 5 r/m i n,铣削深度ap= 8 m m , 铣 削 接 触 弧 深ae=30mm,进给量af=0.2mm/z。根据铣削力计算公式,进行计算

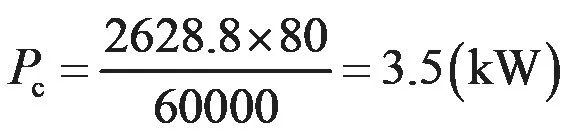

铣削功率Pc=Fcvc/60000,带入数值,得

根据铣刀转速nt=5 0 9.5 5 r/min,Pc=3.5kW,选择铣削动力头的型号为1TX25即可。

经查手册得,主切削力Fc决定铣削动力头的功率和主轴转矩,铣削进给抗力FH决定机床的主轴转矩和Z向进给力。二者的关系为FH/Fc=0.3~0.4,取0.4,得出进给抗力FH=2 628.8×0.4=1 051.52 ( N )。

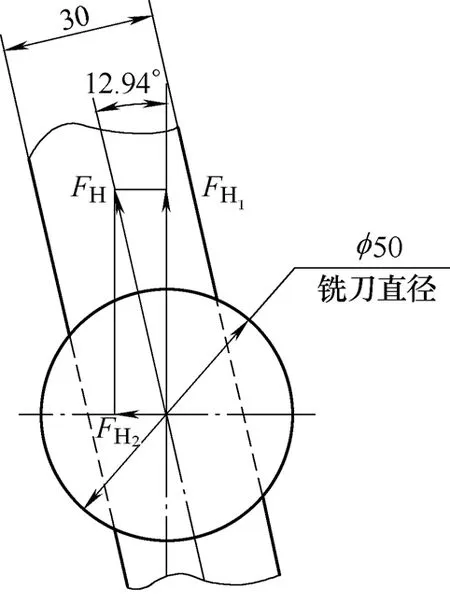

(2)铣削专机主轴转矩及进给力的计算 将图样中的螺旋展开后,如图3所示。

图3 图样螺旋展开示意

进给抗力FH在图3中分解为FH1和FH2两个力,FH1决定了铣削专机主轴的转矩,FH2决定了铣削专机Z轴的进给力。

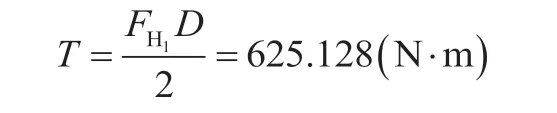

1 ) 加 工 时 铣 削 专 机 主轴需要提供的转矩,具体计算FH1=FHcos12.94°=1 051.52×0.975=1 024.8(N)。

螺旋顶径D为1 220mm,所以

2)加工时铣削专机Z轴需要提供的进给力及进给速度计算。铣削专机Z轴需要的进给力计算式为FH2=FHsin12.94°=1 051.52×0.224=235.5(N)。

铣头的进给速度计算式为vf=afz nt=0.2×4×509.55=407.64(mm/min)。

Z轴进给速度vz=vfsin12.94°=91.28(mm/min)。

3)克服床鞍铣头摩擦力铣削专机Z轴需要提供的进给力。床鞍与铣头的总质量约为1 000kg,由于床鞍与床体结合面有聚四氟乙烯软带,摩擦因数f为0.05,所以床鞍与铣头相对床身的摩擦力FH3=fN=0.05×1 000×10=500(N)。

4)铣削专机Z轴需要提供的总进给力,具体计算为F=FH2+FH3=235.5+500=735.5( N)。

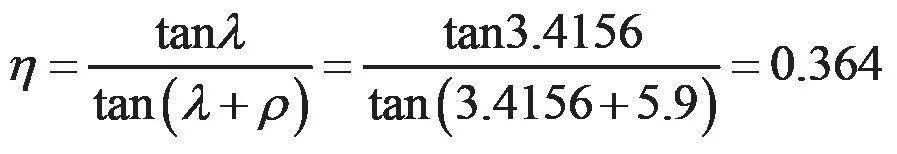

5)铣削专机Z轴需要的转矩。丝杠螺距s为12mm,螺纹中径d为64m m,螺纹牙型半角β为15°,丝杠中径螺纹升角λ为3.415 6°,当量摩擦角ρ为5.9°。具体计算

效率

转矩

(3)铣削专机主电动机的选型 相关分析和计算如下。

1)正常铣削时Z轴进给所需的主电动机转矩。根据机床的传动系统,铣削主电动机到丝杠的减速比为1,Z轴正常工作所需要的电动机转矩为3.861N·m。

2)正常铣削时主轴回转所需的主电动机转矩。根据机床的传动系统,铣削主电动机到主轴的减速比为3 ∶1 7 6。铣削主电动机所需转矩为625.128×3÷176=10.66(N·m)。

Z轴进给速度为vz=vfsin12.94°=91.28(mm/min),丝杠转速为91.28÷12=7.6(r/min),按照机床本身的传动系统,铣削主电动机到丝杠的减速比为1,所以主电动机转速为7.6r/min。

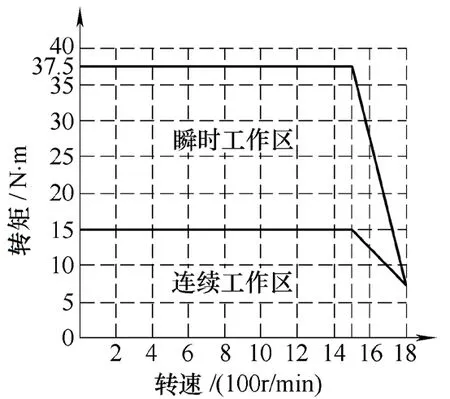

3)电动机选型。综上所述,由于电动机选型需同时满足工作转速为7.6r/min,工作转矩10.66N·m,所以可选择同步电动机,额定转矩15N·m,额定转速为1 500r/min。同步电动机的低速性能极好,在转速为7.6r/min时仍能保证在额定转矩工作,电动机特性曲线如图4所示。

图4 电动机特性曲线

4. 铣削主电动机的电气控制

铣削主电动机是同步电动机,通过模拟电压来控制其转速,因模拟电压为0~10V,将额定转速1 500r/min设定为模拟电压10V,经按比例计算,7.6r/min设定的模拟电压为0.05V。铣削主电动机还可以通过旋钮电位器来获得其他转速,从而加工其他大螺距工件。

5. 结语

本设计方案是性价比最高的一种方案,通过改造卧式车床,可加工出合格工件,不需购买昂贵的高档数控车床,具有重要的应用意义。