基于RobotStudio的工业机器人装配工作站仿真应用

赵锡恒

(广州市轻工职业学校,广州 510650)

0 引言

工业机器人作为智能制造的重要组成部分,在传统工厂向智能化工厂的改造过程中扮演着重要的角色,目前在全球工业机器人生产商中,以瑞典ABB、德国KUKA、日本FANUC和安川电机YASKAWA最为有名,并称工业机器人四大家族,在中国的市场份额占据70%以上,被广泛应用于焊接、搬运、喷涂等行业[1]。

工业机器人的运作离不开应用仿真,而工业机器人应用仿真是指通过计算机软件对实际的机器人系统进行模拟和检测[2]。且为提高编程效率,使编程者远离危险的工作环境,改善编程环境,可以采用机器人虚拟离线编程[3]。离线编程在实际机器人安装前,通过可视化及可确认的解决方案和布局来降低风险,并通过创建更加精确的路径来获得更好的部件质量[4]。

RobotStudio作为ABB工业机器人配套开发的软件,主要用于工业现场工业机器人软件调试及离线编程,所以,基于RobotStudio软件能够十分形象地模拟工业机器人自动化生产过程[5]。此外,软件提供的工业机器人环境还能与真实环境相对应[6],从而更合理地配置规划生产资源,评价智能生产线的可行性及潜在问题[7]。这种虚拟仿真技术已成为智能机器人工作站搭载模拟仿真的趋势[8]。

本文以ABB机器人为例,介绍基于RobotStudio软件在装配工作站中的仿真技术应用,对其仿真过程中存在的问题进行研究,并提出可行性技术修正及优化仿真软件存在的问题。最后通过仿真结果对比及效果分析验证技术的可行性及有效性。

1 装配工作站概况及其工作流程

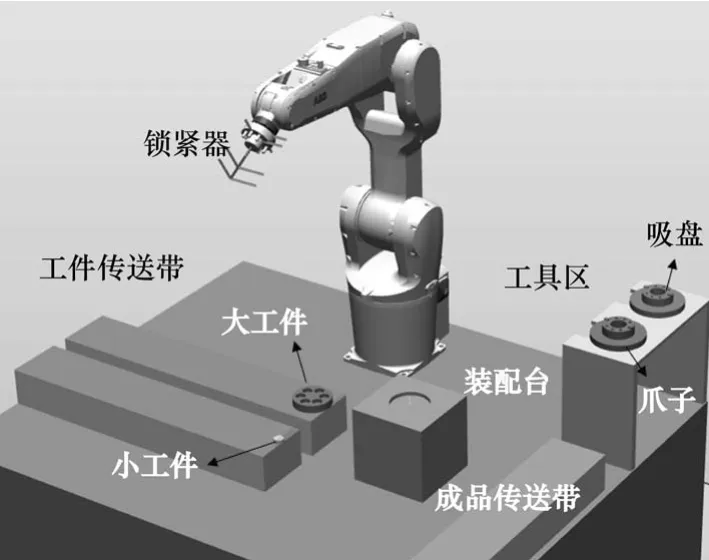

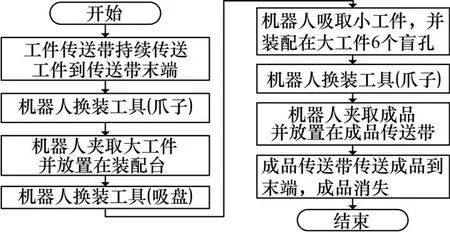

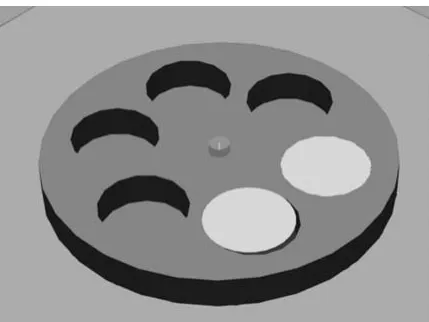

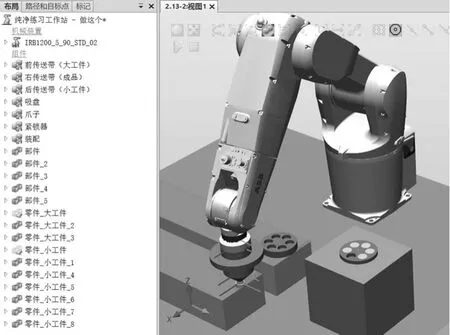

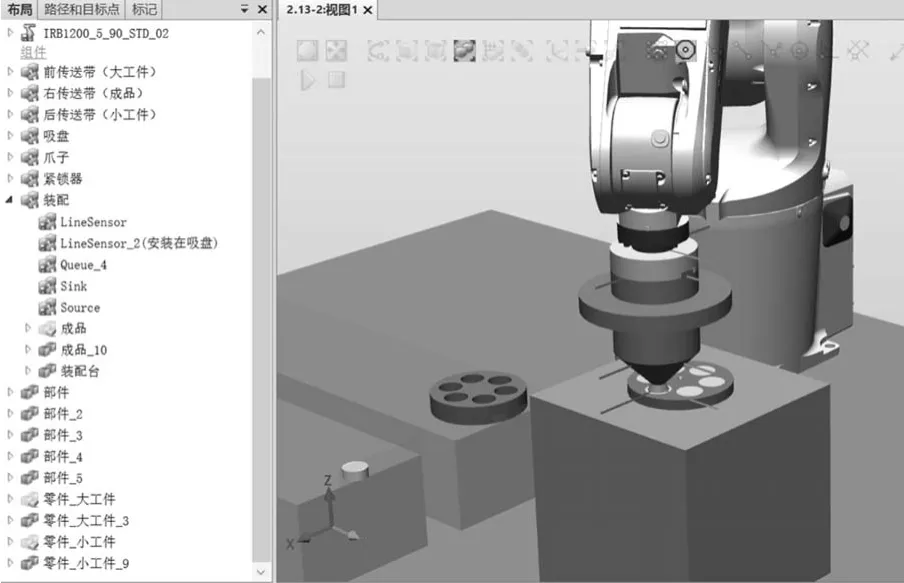

本装配工作站采用ABB IRB1200机器人,设有工件传送带、装配台、工具区、成品传送带,如图1所示。图2所示为此装配工作站简易工作流程图。

图1 装配工作站

图2 装配工作站简易工作流程图

2 仿真问题描述

2.1 传送带工件偏移问题

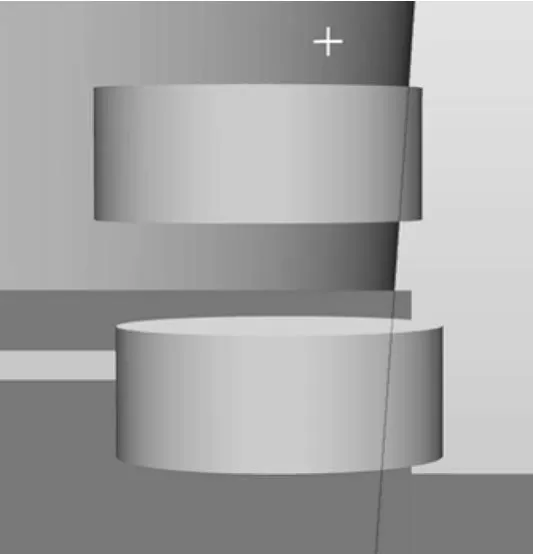

由于RobotStudio的仿真机制问题,某些特定大小、形状的物体容易出现传感器检测不一的情况:如此装配工作站小工件传送带上,第1个小工件比后续工件检测到位时间较早,导致第1个小工件停止位置较前。当机器人将小工件装配在大工件盲孔时会造成明显缝隙,影响仿真质量及精度。如图3所示,位于上方的是第1个传送的小工件(已人为向上偏移,方便对照),下方则是后续工件,可看出两者位置存在明显偏差。

图3 第1个小工件位置偏差示意图

2.2 成品装配问题

小工件装配到大工件盲孔处组成成品。在RobotStudio仿真机制中,装配过程只是把小工件移动到指定位置,如不对装配环节及大小工件之间关系做相关处理,小工件与大工件在装配后仍是独立的部件,无法对成品进行整体操作,如移动、消失等。

其中一种思路是:在装配时,利用安装组件可把小工件安装在大工件上,将它们组成一个整体。但在成品传送带将成品做消失操作时不能整体使其消失,而是必须在成品传送带末端设置多个传感器以检测大工件和小工件到位后再独立进行消失操作。这种思路相对繁复且不能体现成品的整体性,本文以另一种技术路线解决成品装配问题。

3 构建Smart组件及其技术路线

3.1 传送带Smart组件

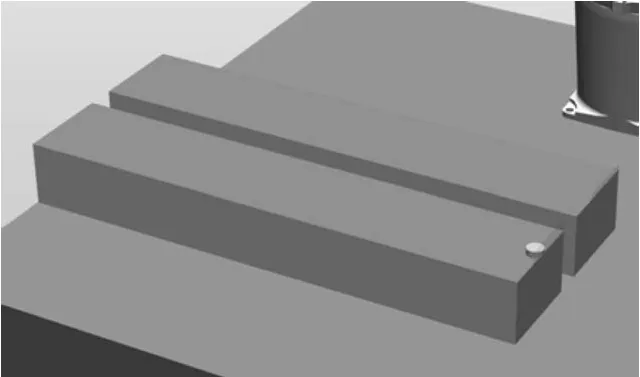

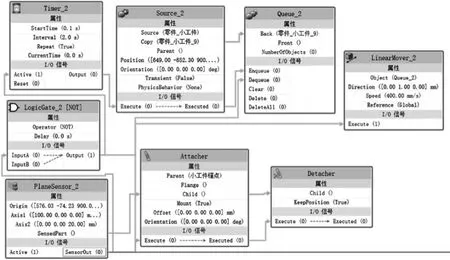

该部分利用一个放置在传送带末端的小工件作为“锚点”(设置为不可见),如图4所示。“锚点”对所有小工件进行统一定点,修正小工件偏移位置,其Smart组件基本与一般的传送带Smart类似,主要增加一个“锚点”小工件、安装(Attacher)组件及拆除(Detacher)组件。如图5所示。

图4 传送带利用小工件作为“锚点”示意图

当小工件被传送到传送带末端时,面传感器探测到物体,触发安装组件动作,将其安装到“锚点”,使所有小工件与“锚点”位置重合,达到修正位置的目的。如图6所示,在安装组件设置中,勾选“Mount”使小工件调整到“锚点”位置。

图5 小工件传送带Smart组件设计图

图6 安装(Attacher)组件设置图(需勾选Mount)

图7 装配组件工作流程图

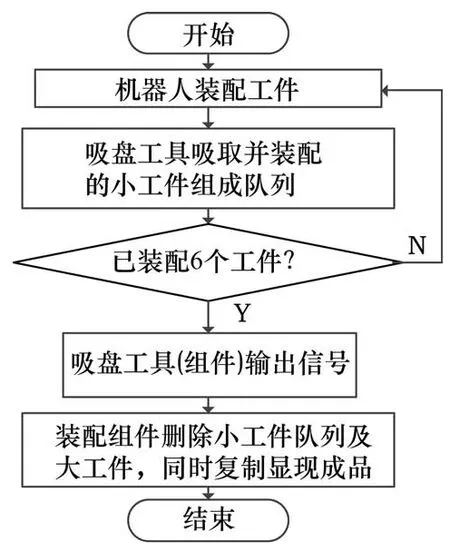

3.2 装配组件

解决成品装配及后续对成品进行整体移动、消失等操作问题的重点是考虑如何使成品整体化,即装配的1个大工件和6个小工件如何由独立部件变为单一部件。

该部分需要吸盘工具(组件)与装配组件共同配合。当吸盘工具装配好第6个小工件时,装配组件删除当前装配的1个大工件和6个小工件,同时将预先装配好并放置在装配台的成品(单一整体部件,设置为不可见)作为“源部件”再复制显现,这样能达到成品整体化的目的及视觉上装配成品的效果。

吸盘工具(组件)输出一个删除工件的信号,而装配组件则负责删除、复制重现,流程图如图7所示。

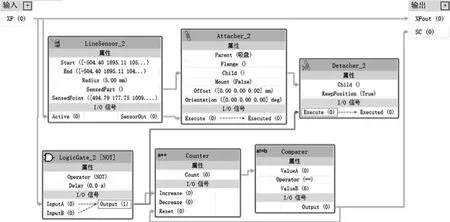

吸盘工具(组件)基本与一般夹具设置一致,不同的是增加了计数及比较组件,用于计算装配小工件的数量,从而输出删除及复制显现的信号SC,如图8所示。

图8 吸盘工具(组件)Smart组件设计图

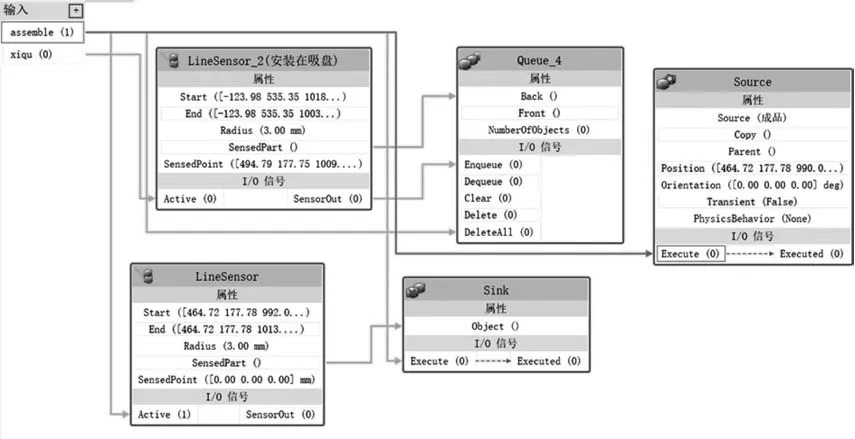

装配组件输入信号assemble信号与吸盘工具(组件)的输出信号SC相连。如图9所示,利用安装在吸盘工具的线传感器为装配的小工件进行探测,每装配一个小工件就将其加入队列,一旦输出信号SC置“1”输出,将联动输入信号assemble触发队列(Queue_4)组件及另一个线传感器探测的大工件进行删除操作,同时使源(Source)组件复制显现成品。

图9 装配组件Smart组件设计图

4 仿真

4.1 传送带修正技术使用前后对比

图10所示是未使用传送带修正技术时的装配效果图。由图可见,第1个小工件装配在大工件盲孔时出现明显的缝隙和位置偏差。如图11所示,当使用了传送带修正技术后第1个传送的小工件位置已被修正,大工件各盲孔已看不出明显缝隙,装配仿真效果良好。

图10 第1个小工件出现明显的缝隙和位置偏差

图11 使用传送带修正技术后的装配效果图

4.2 成品整体生成技术效果分析

在吸盘工具吸取第6个小工件的瞬间,如图12所示,工作站共有1个不可见大工件,2个可见大工件(1个位于传送带,1个位于装配台);2个不可见小工件(1个为传送带的源工件,1个为“锚点”,“锚点”小工件未在图中显示),6个可见小工件。参考图中的布局列表,当前瞬间各工件仍处于独立状态,尚未整合。如图13所示,当机器人装配完第6个小工件瞬间(吸盘工具释放小工件时),图12显示的零件_小工件1、4、5、6、7、8,零件_大工件2均已消失。且在装配组件复制显现成品_10,如图13所示。至此,装配环节完成,单一成品已整体生成。

图12 在吸盘工具吸取第6个小工件的瞬间

图13 装配完第6个小工件瞬间

当成品工件在成品传送带移动到末端时,触发消失组件能使成品整体消失,不需额外增加其他组件。

5 结束语

通过上述仿真效果分析,本文介绍的2种技术即传送带修正技术及成品工件整体生成技术,均能较好地解决传送带工件偏移及成品工件整体移动、消失问题,能保证工作站仿真精度及稳定度,较真实地还原仿真现象,对此装配工作站用到的技术及相关的方法,亦可用于其他具有类似环节的工作站仿真中,帮助提高工业机器人生产线设计的仿真准确性。

——“模型类”相关试题选登