基于Moldflow的手机壳成形翘曲分析及优化设计*

张洪军,梁晓雯,崔子怡,黎锐冬

(1.岭南师范学院机电工程学院,广东湛江 524048;2.粤西机电产品设计与制造工程技术研究中心,广东湛江 524048)

0 引言

移动电话(下称手机)作为当前社会的流行产品,不仅要有良好的性能和质量,而且要保持良好的外观[1-2]。手机外壳材质的选择从塑料材质发展到金属材质,再到现如今铝合金材质、玻璃材质和为数不多的陶瓷材质,可谓百花齐放,都有各自的特点[3]。但是各种材质在满足不同用户需求时都存在着不足。金属外壳具有亮丽的外观和超大声的喇叭,但厚度较重,且手机后壳更易发生变形,容易掉漆。铝合金材质,密度低,强度大,可塑性较强,但手机壳的厚度比较小,因此会有所减弱,从而造成手机易弯曲,也容易掉漆。使用玻璃材质的手机不易变形,硬度也更大,镜面设计的手机后壳让人看起来更加的美观手感也更加顺滑,镜面玻璃设计的后壳看起来活灵活现,但表面容易出现划痕,并且和陶瓷外壳一样,具有加工工艺和天线设计复杂等问题[4-5]。

鉴于目前现状,有些厂家重新采用塑料材质,仿金属喷涂工艺,在保证机身轻盈的前提下,具有金属的色泽[6]。塑料材质本身具有价格低廉的优点,因此目前仍然占据一定的市场份额。为了提高塑料材质的刚度和强度,采用高强度塑料作为手机壳的材料,同时提高注塑工艺,保证良好的外观要求[7]。

翘曲变形是影响薄壁塑件产品质量的重要因素[8],本文以某畅销智能手机后壳为例,采用Moldflow软件对塑件成形过程中翘曲变形进行了有限元分析,有效提高产品设计质量,缩短产品的开发周期,对企业生产实际具有较好的指导意义。

1 塑件分析

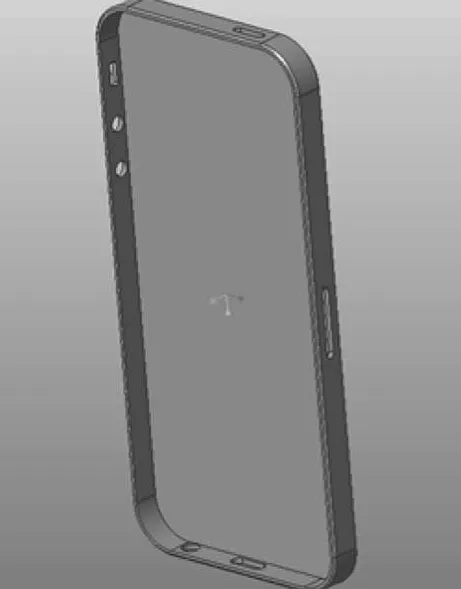

塑件尺寸为124 mm×58 mm ×7 mm (长×宽×高),壁厚为1.2 mm;底部和侧边有按键孔。内外表面要求光滑,没有明显的熔接痕和较大变形。选择ABS+PC材料组合,在增加塑件强度的同时,保持良好的流动性,容易成形。三维模型如图1所示。

2 塑件模流分析前处理

2.1 模型的网格划分

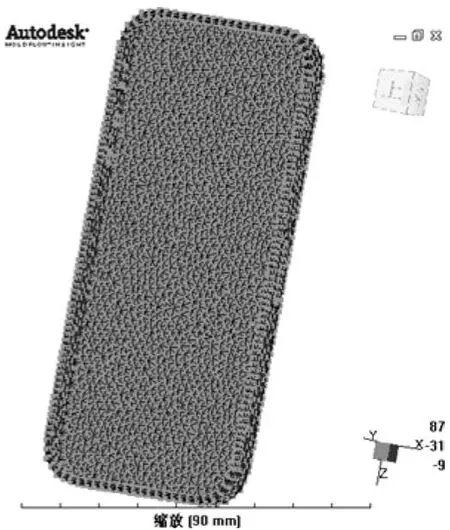

将建立的模型导入到Moldflow中,用Moldflow中网格划分模块对模型进行网格划分[9]。手机外壳比较薄,因此选用Midplane(中层面)类型网格,采用三角形网格,总数10 000个,网格疏密感适宜为宜[10]。如图2所示。

图1 手机后壳三维模型图

图2 网格划分图

2.2 网格缺陷的诊断和修复

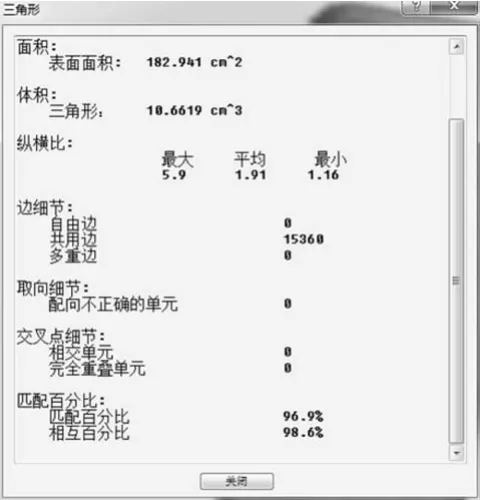

由于三维软件的缺陷和格式转换过程中的问题,可能使生成的网格质量很差,存在重叠、纵横比较大、连通性差、网格交叉、自由边较多等缺陷,这些缺陷严重影响到实体的完整性和分析的准确性、模拟过程的顺利与否以及分析结果的准确性。因此,利用Moldflow中的网格诊断命令合并节点、交换共享边、补孔等命令进行诊断,查找出网格存在的具体缺陷并修正到最佳状态。如图3所示,匹配比大于95%,满足分析要求。

图3 网格统计图

2.3 浇口位置的确定

根据手机壳尺寸及模架的选择,采用一模两腔的结构进行分析,并且由于不影响美观,进浇点不能设置在手机壳外表面,由此根据经验将浇口设置在侧表面,如图4所示,并检查其连通性。

图4 连通性诊断图

3 翘曲分析

翘曲变形是指塑件的形状偏离模具型腔的形状所规定的范围,是塑件常见的缺陷之一。塑料件设计和生产中遇到最多和最难解决的问题就是翘曲变形。制品产生翘曲变形的主要原因有塑件的结构、塑料材质的性能、生产工艺以及模具结构等。对于薄壁塑件,其更易发生翘曲变形。

塑件的壁厚变化、几何形状、加强筋布置等因素都能造成塑件翘曲变形。手机壳体壁厚均匀,未布置加强筋,但是塑件高7 mm,具有弯曲的几何结构,因此对角效应进行了分析;由于本设计中采用了PC+ABS塑料材质,混合塑料的收缩率差异和纤维取向也是可能引起翘曲变形的重要因素;模具结构设计中的冷却水路布置以及冷却时间、保压压力等工艺参数也严重影响塑件质量,引起翘曲变形。

综合以上分析,对收缩不均、冷却不均、取向因素与角效应4个影响因素进行综合分析,得出最大变形量,同时对单因素引起的翘曲变形进行对比分析,得出本设计中手机壳注塑成型过程中引起翘曲变形的主要影响因素,为模具结构设计和生产工艺参数的确定提供参考。

3.1 所有因素导致的变形

所有因素导致的变形是包含了收缩不均、冷却不均、取向因素与角效应。如图5所示(形变量扩大10倍),所有因素导致的变形为0.415 2 mm。满足塑件质量要求,说明该手机壳塑件结构以及模具结构设计理论,初步设定的工艺参数合理可行。

图5 所有因素导致的变形

3.2 冷却不均导致的变形

冷却水路设计不合理,产品得不到快速冷却,会在制品脱模时产生10℃以上,容易产生翘曲。本设计中,冷却管道的直径d=10 mm,冷却水温度为25℃,回路流动速率为4.234 L/min,入口雷诺数为10 000,冷却时间为3 s。如图6所示(形变量扩大10倍),冷却不均导致的变形为0.036 1 mm,在变形中不是主要因素。说明在Moldflow前期分析中布置的冷却水路布置合理。

图6 冷却不均导致的变形

3.3 收缩不均导致的变形

如果塑件收缩均匀,那么成型件不会发生变形或翘曲,只是实际尺寸小于设计尺寸。收缩不均引起的翘曲被认为是一种塑件表面不符合产品设计的形状的变形。塑件发生了翘曲也即是内部存在残余内应力,使在塑件在不同结构位置收缩率不同。

如图7所示(形变量扩大10倍),收缩不均导致的变形为0.406 0 mm,在变形中起主要因素。分析其原因是由于不同的收缩可以是分子和纤维排列不同、注塑件的温度不同、填料差异或材料在穿过壁厚的固化过程中压力不同等因素产生的。由于多种影响因素,要达到均匀的收缩非常困难。本设计中,综合其他单因素分析的结果,综合分析收缩不均导致翘曲变形的主要原因,由于熔料料温偏高、注塑压力偏高、保压时间略长,从而引起收缩量大,形变量大。

图7 收缩不均导致的变形

3.4 取向因素导致的变形

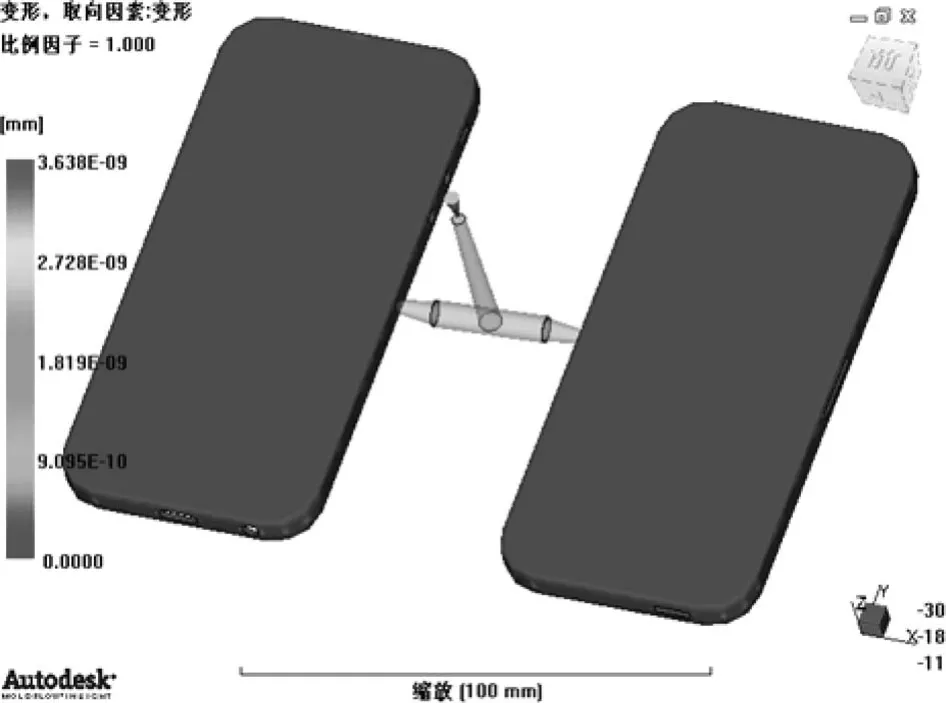

如图8所示(形变量扩大10倍),取向因素导致的变形为3.638×10-9mm,在变形中不是主要因素。说明选择的浇口数量、位置和产品的结构设计合理。

图8 取向因素导致的变形

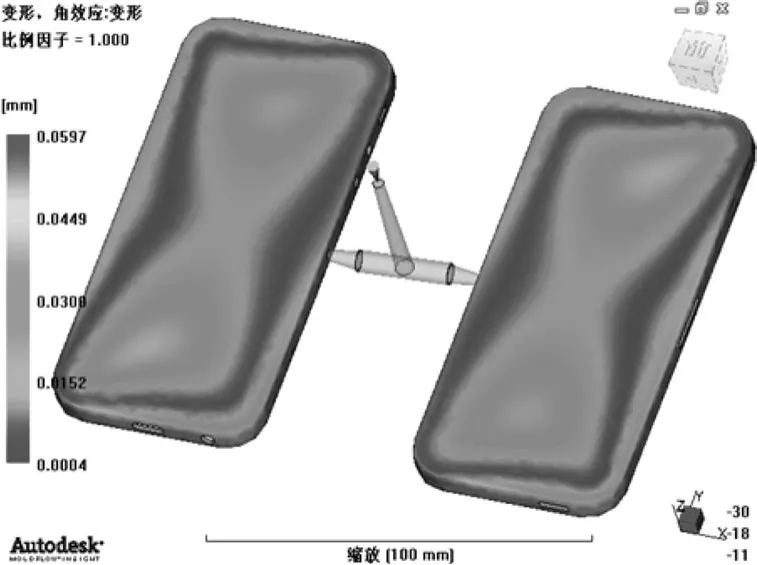

3.5 角效应导致的变形

如图9所示(形变量扩大10倍),角效应导致的变形为0.059 7 mm,在变形中不是主要因素。说明在角落处布置的冷却水路结构合理。

图9 角效应导致的变形

4 结束语

为减小翘曲变形,可以采取更换塑件材质、修改模具结构,优化工艺参数等措施综合考虑。本文基于Moldflow软件,对采用ABS+PC塑料材质,一模两腔结构的手机壳注塑过程产生的翘曲变形因素进行了有限元分析。结果表明,在形变量放大10倍的情况下,冷却不均、收缩不均、取向因素与角效应产生的翘曲变形分别为0.036 1 mm、0.406 0 mm、3.638×10-9mm、0.059 7 mm,收缩不均为主要影响因素,总变形量0.415 2 mm符合设计要求。由此可知,本设计中材料选择、浇注系统和模具冷却结构设计合理,并未引起较大的翘曲变形,影响翘曲变形的主要原因为包括熔体温度、注射压力、注射时间、保压压力和保压时间等工艺参数的设定。在后续生产中可着重优化工艺参数,以便进一步减小翘曲变形量。仿真结果为企业实际生产提供了参考,对于提高产品质量,缩短产品开发周期,具有较好的指导意义。