推进企业安全生产标准化常态化建设

杭州松下家用电器有限公司

杭州松下家用电器有限公司(以下简称公司)成立于1992 年4 月1 日,是由日本松下电器产业株式会社和杭州金鱼电器集团有限公司合资组建,座落于杭州经济技术开发区松下杭州工业园。公司拥有年生产能力500 万台洗衣机规模,是松下集团全球最大的洗衣机生产基地,主要产品包括全自动滚筒洗衣机、全自动波轮洗衣机、双桶洗衣机和干衣机。

公司自成立以来,始终坚持安全发展、科学发展的战略,秉持“守规、舒适”的建设愿景,积极探索安全管理创新,不断寻求安全生产长效机制。2009年,公司从战略高度提出创建国家一级安全生产标准化企业,同年11 月,以优异的成绩顺利通过安全生产标准化考核,成为浙江省内第一家获此殊荣的企业,并于2013 年、2018 年两次通过期满复评,保持、巩固、提高了安全生产标准化体系。

历经十余载标准化体系运行,深刻感受到安全生产标准化对公司安全发展、科学发展的重要性和必要性。通过推进安全生产标准化建设,强化了安全生产基础建设,保障了安全生产长治久安。因此,安全生产标准化建设已然成为公司永恒发展的主题。

■夯实基础,推进安全生产标准化可持续发展

1.加强领导,强化组织保障

为力求把安全生产工作做细、做深、做实,确保各项工作的有效开展,公司在以职业健康安全委员会为首的基础上,设置了一个总的安全管理部门和四个专业小组,把各个部门的生产、技术、管理骨干组成充实到专业小组成员中,负责安全管理的推进工作。

(1)决策层(职业健康安全委员会):制定公司安全长远规划、年度工作计划,监督计划实施,保证安全投入。

(2)管理层(总务部安全科):全面推进实施公司长远规划、年度工作计划开展,监督各部门安全工作落实。

(3)专业小组:包括职业健康安全事务局、事故处理小组、特种设备管理小组、安全生产标准化小组,专项推进各项安全工作的落实。

(4)执行层(各职能部门):全面推进公司安全生产工作计划,落实各级职能部门安全责任。

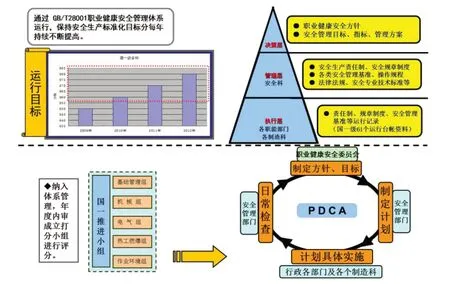

2.探索模式,融合体系有序运行

参照GB/T 33000-2016《企业安全生产标准化基本规范》的要求,结合GB/T28001-2011《职业健康安全管理体系》(新版ISO45001-2018)体系要求,寻求两大安全体系的共同点并予以融合,运用体系的手法,推进安全生产标准化建设不断完善,依托安全生产标准化的细节,完善体系运行建设的细枝末节,全面提升公司的安全管理能力和水平。公司安全生产标准化运行模式如图1所示。

图1 公司安全生产标准化运行模式

3.自主诊断,推进安全生产标准化可持续发展

多年来,公司坚持季度内部自评和年度外部评审相结合,对安全生产标准化管理体系的运行情况进行主动评价,验证各项安全生产制度措施的适宜性、充分性和有效性,检查安全生产和职业卫生管理目标、指标的完成情况。

创建之初,公司成立以总经理为首的安全生产标准化领导小组,安全部门为主导的推进组,选拔各部门业务骨干充实五个标准专业小组,以全员共同参与的要求,推进安全生产标准化的创建工作。随后,公司保留专业小组不解散、专项工作不缩减的要求,常态化推进安全生产标准化推进工作,定期组织开展季度自主评审工作。自评过程中,以部门为考评单元,模拟专家评审方式,分别按基础管理、电气设备、机械设备、热工燃爆、作业环境与职业健康五个方面展开自评,以资料查阅和现场检查相结合的形式,验证各部门安全生产标准化运行绩效,报公司安委会审核,客观分析企业安全生产标准化管理体系的运行质量,及时调整完善相关制度文件和过程管控,持续改进,不断提高安全生产绩效。

4.开展咨询活动,持续更新安全生产标准化运行内容

为确保安全生产标准化运行内容保持最新状态,公司每年邀请有资质的咨询机构到公司开展年度咨询工作,分层次对专业小组人员、各部门推进担当、各班组长进行安全生产标准化知识培训,并对公司标准化资料和现场进行查证,从专家视角审视公司安全生产标准化运行情况,提高运行绩效。

■明确责任主体,细化安全生产标准化责任落实

为更好落实安全生产责任制,提高员工的安全生产意识,在每年全员签订安全生产责任书的同时,还另外签订一份员工安全承诺书,让每一位员工都能清楚地认识到自身在岗位工作中应履行的职责和承担的责任。对于从事特殊作业岗位员工,还需单独签订特殊岗位年度安全生产责任书,让特殊岗位员工明了自身应承担的安全责任。

通过创建、完善安全生产标准化体系,建立健全安全生产责任制、各项安全管理制度和操作规程,在推进安全生产标准化体系运行同时,既是彻底排查治理隐患的过程,也是建立预防机制、规范生产行为、使各生产环节符合有关安全法律法规和标准规范要求的过程,更是推进全员、全方位、全过程安全管理,确保人、机、物、环处于良好的生产状态,实现安全生产最高目标的过程。

■完善本质安全建设,创建安心工场

随着工业技术高速发展,产品结构的变化,新产品的增加,新工艺的导入,公司的生产朝着机械化、自动化、智能化的方向发展,随之而来的设备本质安全性也越来越好。

1.确保安全资金的投入

资金投入是保障本质安全性的重要基础,在安全生产标准化企业创建之初,公司在财务账户设立“安全生产标准化改善专项基金”,对用于标准化改善的费用,以“绿色通道”的形式给予保障,确保安全生产标准化企业的创建。达标以后,在保持“绿色通道”常开的情况下,根据法规要求,建立、健全了《安全生产费用使用管理制度》,每年按照法定比例,足额提取专项资金,由安全部门统筹管理,专款专用,确保标准化持续运行。

2. 强化“三同时”落实,确保新建项目本质安全达标

公司建立、健全内部“三同时”管理制度,并严格落实,将安全设施投资纳入建设项目概算,保证新实施项目符合安全生产标准化的要求。在项目导入阶段,认真实施建设项目DR 探讨,在充分探讨使用部门、产品品质、产品本身需求的基础上,充分论证设备本质安全的要求,形成导入依据。

在导入过程中,强化过程的监控管理,定期或不定期地对实施项目进行监管,在确保项目符合产品、品质、生产需求的同时,安全防护设施与主体工程同时实施。

在投入使用前,严格落实主体工程安全工程验收,通过组织五个专业小组和生产技术人员,从项目的基础管理资料、防护措施,使用作业指导书、职业卫生等多角度、全方位的验收。验收过程中,结合松下本部的《设备安全基准》,综合运用设备安全适应性评价表,逐项核对项目本质安全的合规性,以确保真正达到本质安全的要求,保障制造过程的安全性。

3.依托平台优势,提升老旧设备的本质安全

公司于2012年成立了自动化创新工作室,分为机电一体化、QC 活动、制品检查、IE 工序管理、工场管理、环境意识、安心工场等七个团队,通过运用自动化、机电一体化技术、IE 手法等多种方法,解决制造技术难题,机器换人,降低制造成本、创建安心工场,培养技能人才。公司通过依托设备自动化创新工作室为平台,集合众人智慧,以专项课题的形式,推进优化改善现场作业环境,提升老旧设备、设施的本质安全,建立“安心工场”。多年来,公司围绕老旧设备本质安全提升、职业危害环境改善和消除为课题,积极开展安全活动。如在园区叉车的安全带上设置联锁装置,叉车操作工解开安全带下车,叉车自动熄火,从而避免了操作人员忘记熄火下车带来的安全隐患;全自动打包机、流水线、枪具的噪音下降等,为员工创造安全、舒心的工作现场。公司部分本质安全改善示例如图2所示。

图2 公司部分本质安全改善示例

4.安全文化引领,促本质安全型人员达标

安全文化是企业在安全生产的实践中,以安全管理、安全生产、安全宣传教育等形式,逐步形成的为全体员工所认同、共同遵守,带有本企业特点的价值观念、经营作风、管理准则、企业精神、职业观念和安全目标等的总和。以推进安全文化建设,促进企业安全生产标准化体系不断健全,通过创新特色安全文化,丰富岗位安全生产内涵,提高员工安全思想品格,促进企业安全标准化建设的持续开展。例如:

(1)安全行动基准25条,为让员工熟记安全要领,公司总结汇编了日常生产活动当中需注重的25条安全行动基准“安全25条”,并发动全员学习安全行动基准25条,以安全的思想规范安全的行为。

(2)开展员工“KYT活动”,KYT即危险预知训练,是针对生产特点和作业全过程,以危险因素为对象,以作业班组为团队开展的一项安全教育和训练活动,它是一种群众性的“自主管理”活动,目的是控制作业过程中的危险,预测和预防可能出现的事故。通过开展KYT 活动,让每一位班组成员都能参与到班组岗位风险识别、安全隐患排查治理当中,提高员工自身安全识别防护能力,实现自我管理的目标,降低安全事故发生,增强员工间的互动交流,共同学习进步,提高团队凝聚力。

(3)构筑网络化宣贯系统,拓宽宣传渠道。利用现代信息通讯的便利,逐级建立微信联络群,利用微信联络群进行各项安全知识的宣贯和教育。用现代化信息手段,让员工学习最新、最真实的、最易于接受的安全知识,达成提高员工安全素养的目标。

■强化监管力度、完善监管手法、提升安全生产标准化运行绩效

安全生产监督检查是企业安全管理的重要环节,公司不仅重视检查的内容和形式,而且不断创建新的检查方法。由公司安全部门组织开展大检查和隐患排查治理活动,是排查现场隐患的主要方式,也是落实各级管理人员安全责任的重要途径之一。从每个月公司高管带队的联合检查,到部门长每月例行的安全巡查,再到部门安全员、班组长的安全隐患排查,每一次的安全检查都是深入地拉网式排查,内容涵盖重点要害部位、易燃易爆场所、特种设备、劳动防护用品佩戴、安全操作行为和作业现场环境等诸多方面,使得各级管理人员对本单位、本区域的安全隐患做到心中有数。对于发现的问题点通过OA(办公自动化系统)系统及时发出整改措施表,限定整改期限、落实整改责任人,让责任部门及时制定整改方案,在第一时间整改安全隐患或问题点。

安全监管方面,公司利用信息现代化手段监管、监察现场重点部位,达到快速发现、及时处理的目标,保障安全生产标准化有效运行。如在化工仓库安装远程监控传感,管理者使用手机APP实时监控化工仓库的温湿度变化。根据温湿度的变化,采取有效的对策方案。另外,为点检而开发的“易点检系统”,让点检人员利用手机APP 点检重点部位,实现定时点检、全面点检、防止漏检的目的,利用点检系统监管重点部位点检情况,保障设备设施的安全运行。

■建议

现行的2005版《机械制造行业安全质量标准化工作指南》的一些具体条款比较粗犷,参考性较差,查询不方便;而且自2005年以来,更新了许多法规、标准,原标准的部分条款已失效,造成企业在自评时易出现标准误用、自评不全面等问题。建议修订《标准化指南》条款,描述要更加细致、全面,以便参照执行。另外,在考评过程中,不同的评审专家对标准相同条款的理解和要求尺度不一致,建议对派出的考评员应该统一对标准条款内容的理解,以及对考评不同等级时执行深度的统一,确保全国企业在推进考评工作的一致性。