多跨厂房内跨电焊烟吹吸式通风预测模型研究

刘宇宏 沈恒根

东华大学环境科学与工程学院

0 引言

吹吸式通风是利用吹吸罩形成的复合气流[1]以进行冷热空气分区,捕集和排除污染气体或烟气等目的通风方式,具有风量小,污染控制效果好,抗干扰能力强的特点[2],适用于存在工艺限制及污染源与吸气罩距离较远的场合[3],应用于空间高、跨度大、各跨之间开放连通的多跨厂房中,可对其内跨电焊烟进行有效捕集和控制。

捕集效率可作为吹吸式通风系统的效果评价指标,其影响因素一般包括吹、吸风口高度,安装高度,风速以及污染物上升速度[4]。目前,吹吸式通风系统优化设计的研究方法主要包括实验法和数值模拟法,但出于对时间和成本的考虑,以往的研究中更多的是对假定的单一或少数几个模型进行研究,在实际工程中应用时多有局限。数值模拟法具有重复性好、后处理功能强大的特点,因此,本文提出将数值模拟法,正交试验法及多元线性回归预测法相结合,合理降低建模次数,基于正交试验结果建立捕集效率为目标函数,其主要影响因素为自变量的多元线性回归预测模型,为实际工程中吹吸式通风系统的优化设计提供了思路和参考。

1 模型的建立

1.1 物理模型

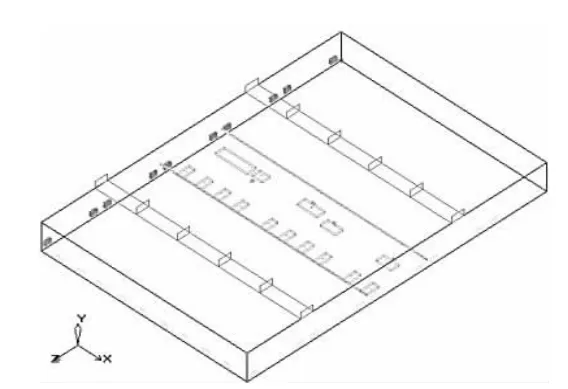

本文选取某机械加工联合作业厂房为研究对象,尺寸103 m×150 m×16 m,沿宽度方向分为5 跨,每跨30 m。厂房南面设推拉侧窗19 扇,西、东两面每跨设推拉侧窗4 扇及门1 扇,侧窗均为推拉窗且距地面1.2 m。宽60 m、120 m 处厂房顶部设有天窗2 扇。厂房四面距地面12.5 m 设置采光带(不可开启)。作业时车间开启各侧窗及天窗进行自然通风,大门不常开启。厂房示意图如图1。侧窗及天窗尺寸见表1。

图1 厂房示意图

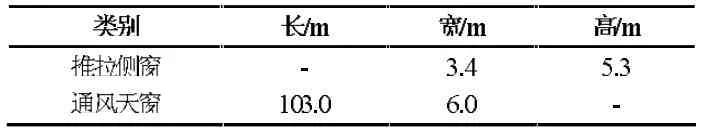

表1 自然通风侧窗及天窗尺寸

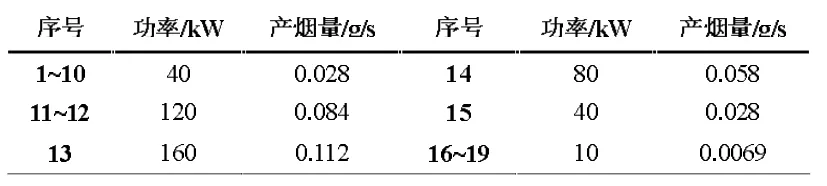

焊接车间位于厂房第3 跨,如图1 所示,布置有4处点焊及15 处自动焊接操作台,所使用焊材产烟量为8 g/kg,工厂为八小时工作制。各操作台焊机功率及产烟量等参数见表2。

表2 各操作台焊机功率及产烟量

基于速度控制法,对吹吸式通风的各参数进行了计算,确定的通风参数为:

1)吹风口尺寸1200 mm×300 mm,风速8 m/s;

2)吸风口尺寸1500 mm×800 mm,风速10 m/s;

3)吹、吸风口各40 个。

物理模型是在对实际模型进行简化的基础上建立起来的,简化后的系统模型不但能准确体现系统的主要参数,而且可以较大程度的节约计算时间。因此,在本文建立物理模型时做出以下简化和设置:

1)忽略厂房内钢结构等对气流的影响,将厂房模型简化为一长方体,其中长度为X 方向,高度为Y 方向,宽度为Z 方向。

2)厂房侧窗为开启率为0.5 的推拉窗,故将其侧墙通风口的数量减少为原有侧窗数量的1/2。迎风面窗、吹吸风口设置为速度入口,背风面窗设置为压力出口。厂房屋面天窗简化为压力出口。

3)室外大气压力设为标准大气压力101325 Pa,室外环境温度及室内初始温度取当地夏季室外通风计算温度30.5 ℃,风速2.6 m/s,方向南偏东45°。

4)各焊接操作台按照表2 中的焊机功率和产烟量,于地面上0.7 m 处设置热源和尘源。焊接产生的烟尘是一种混合物,按照其成分[5]折算为一种物质A。

建立的物理模型如图2 所示。

图2 厂房局部通风物理模型

1.2 湍流模型

本文所使用的模拟软件中提供了零方程、室内零方程、标准双方程及RNG 双方程四种湍流模型。室内零方程是为研究室内空气流动发展而来,是在室内空气自然对流和混合对流的直接数值模拟DNS 结果的基础上提出的湍流模型[6],对于自然通风、强制对流、混合送风及置换通风等室内空气湍流流动的预测则有着令人满意的效果,且计算时更具经济性。本文研究对象为有热源的工业厂房,考虑到适用性和计算的经济性,本文采用室内零方程模型进行数值计算。

室内零方程使用以下关系式来计算湍动粘度:

式中:v 为当地粘度,m2/s;ρ 为流体密度,kg/m3;L 为到最近墙壁的距离,m;0.03847 为经验系数。

1.3 模型可靠性验证

为证明本文物理模型与数值计算模型的可靠性,首先使用本文使用的的建模方法对文献[7]中测试条件下焊接车间的通风进行模拟,并与文献中通过实验测得的电焊烟浓度进行对比,如表3 所示。

表3 采样点电焊烟浓度的实测值和模拟值

通过对比可以看出,各测点模拟值均略小于实测值,总体的误差在6.75%。这是由于实验是在焊接厂房作业中测得的,由于长时间作业,电焊烟可能有一定程度的累积,致使烟尘浓度有初值,导致实验结果偏大。此外,CFD 模拟所采用的物理模型进行了一定程度的简化,与实际存在一定差异。但总体上来看,模拟值与实测值是基本吻合的,从而验证了本文采用的建模方法及计算模型的可靠性。

2 正交模拟试验及结果

2.1 正交试验设计

由于本文研究对象在生产过程中产生电焊烟的上升速度vs是一个固定值,本文选用七因素三水平正交表进行18 组工况的正交模拟试验,并将空白列作为误差列以作误差分析。本试验不考虑各因素之间的相互影响,即忽略因素水平之间的交互作用。因素及水平的设置见表4。

表4 因素水平表

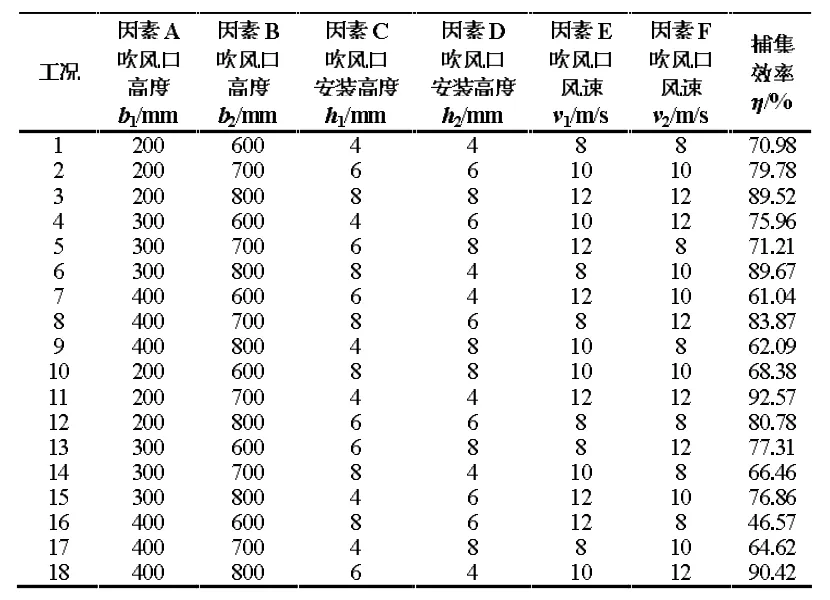

2.2 正交试验结果

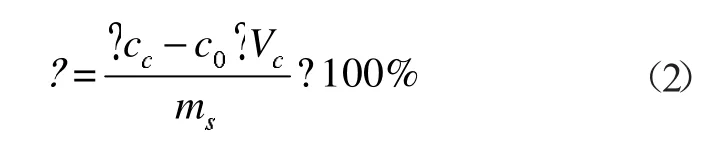

经CFD 模拟计算及结果处理,18 组工况的捕集效率η 如表5 所示。吹吸式通风系统的捕集效率的计算公式为:

式中:cc为各吸风口处电焊烟的平均浓度,mg/m3;c0为电焊烟在环境中的初始浓度,本研究中计为0 mg/m3;Vc为系统吸风量,m3;ms为污染源散发电焊烟量,mg/s。

表5 正交模拟试验结果

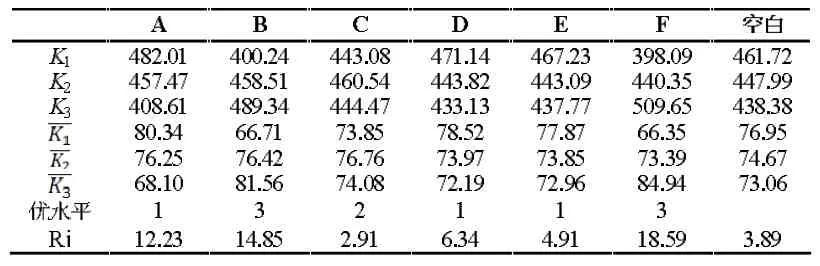

局部通风各影响因素的极差分析表如表6 所示。根据表6 中对各因素进行的极差分析,可以看出,在以上18 组试验所考察的范围内,A~F 这6 个因素的优水平分别为水平1、水平3、水平2、水平1、水平1 及水平3,各因素的重要程度由大到小的排序为F >B >A >D>E >C。

表6 极差分析表

为了更直观地反映各影响因素对捕集效率η 的影响规律和趋势,用因素的水平做横坐标,试验指标的平均值(Kj)作为纵坐标,画出因素与指标的关系图,如图3 所示。

图3 各因素对电焊烟捕集效率的影响趋势

本次试验的评价指标是捕集效率η,指标的数值越大,说明该种工况的气流组织越好,则各因素水平对应较高指标的组合应被视为最优方案。从图3 可以看出,就吹吸式通风对电焊烟的捕集效率来说,指标较好的因素水平组合为A1B3C2D1E1F3。

3 多元线性回归预测分析

3.1 预测模型建立

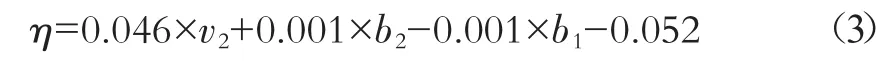

根据正交模拟试验所得出的结果,利用IBM SPSS Statistic 19 对试验结果进行回归分析。得到以吹吸式局部通风捕集效率η 为目标函数,以A,B,F 为影响因素的多元线性回归拟合预测公式为如下:

式中:200 mm<b1<400 mm;700 mm<b2<900 mm;8 m/s<v2<12 m/s。

3.2 预测模型验证

3.2.1 捕集效率预测值与正交试验值对比

根据预测模型计算出捕集效率对比正交试验结果,得到如表7 所示的结果。从表7 可以得到,预测模型计算得出的结果与试验值的平均误差为7%,因此预测值与模拟实验结果有较好的一致性。

表7 捕集效率预测值与试验值对比

3.2.2 最优方案通风参数下捕集效率预测值与模拟值的对比

对正交试验极差分析得到的最优方案进行模拟,观察在该方案下吹吸式通风对于电焊烟的捕集效率η是否达到了最佳效果。该方案通风参数为:吹风口安装高度h1=6 m,吸风口安装高度h2=4 m,吹风口高度b1=200 mm,吸风口高度b2=800 mm,吹风口风速v1=8 m/s,吸风口风速v2=12 m/s。经模拟计算,吸风口处电焊烟浓度如图4,经计算捕集效率η 为99.98%。在此通风参数条件下,利用预测模型计算捕集效率η 为110%,二者误差仅为10.02%,故认为得到的捕集效率预测模型能对该吹吸式通风系统的电焊烟捕集效率进行有效预测。

图4 最优方案吸风口处电焊烟浓度分布

4 结论

1)对正交模拟试验结果作多元线性回归分析,得到了正交试验范围内,以捕集效率η 为目标函数,其主要影响因素吹风口高度b1,吸风口高度b2,吸风口速度v2为自变量的通风预测模型为η=0.046×v2+0.001×b2-0.001×b1-0.052。

2)经对比,正交试验各工况捕集效率预测值与试验结果的平均误差为7%,正交试验得到的最优方案通风参数下捕集效率预测值与模拟值之间的误差为10.02%,验证了该预测模型的可靠性。

3)本文将数值模拟法,正交试验法及多元线性回归法相结合,合理降低了建模次数,建立了多跨厂房内跨电焊烟吹吸式通风预测模型,为实际工程中吹吸式通风系统的优化设计提供思路和参考。