机械密封技术的改进与应用

毕新忠,杜国栋,张建国,毕钰朋

(胜利油田分公司桩西采油厂,山东东营 257237)

1 机械密封技术改进背景

(1)油田生产工艺。油井产出液经泵加压进入油田管网输送系统。因此,泵是油田生产的动力系统。离心泵以其结构简单、维修方便的特点在油田生产中广泛应用。近年来,机械密封的日益成熟,具有密封效果好(零泄漏)使用寿命长、对轴磨损小、摩擦功耗低等特点,已经逐步代替填料密封广泛应用于各类泵的密封。

(2)机械密封在油田应用状况调查。桩西采油厂管理的130台离心泵全部采用机械密封。通过调查,相同型号机械密封在净化后油液输送泵使用寿命为2~3 年,采出液提升泵机械密封使用寿命平均1 年左右,从而发现工艺状况、输送介质的变化严重影响离心泵机械密封的使用寿命。

(3)结合机械密封原理分析损坏原因。机械密封结构原理:由端面密封副、补偿机构、辅助密封圈和传动机构等4 部分组成。动环与静环端面与轴面垂直安装,运行过程中动环和静环之间紧密贴合并相对运动,密封端面之间形成极为微小的间隙,压力介质通过该间隙时形成极薄的液膜并产生阻力,有效防止介质发生泄漏,而且液膜还能保证端面具有较好的润滑性,从而达到长期密封的效果。

(4)机械密封损坏调查分析。从生产工况对机械密封损坏进行分析,排查了机械密封质量、选项、安装、振动等因素后,确定油田在用机械密封损坏的主要原因是工作现场的复杂性导致密封损坏。离心泵出现气蚀导致机封损坏频次占30%,水质悬浮在含量>300 mg/L 时,机械密封使用寿命明显缩短,约占密封损坏的50%。例如,桩106 沉降池提升泵机械密封平均使用寿命6 个月。因此,改进工艺、设备的运行状态是解决机械密封损坏的重点。

2 机械密封技术改进内容

2.1 研发专用排气装置,消除泵气蚀现象

2.1.1 离心泵气蚀原因分析

(1)从生产工艺分析离心泵气蚀原因。油田采出液首先进行气液分离处理再进行输送,但受工艺、设备等因素影响,气液无法分离彻底,特别是介质经过几十米甚至更长的管道输送再进入泵的过程,也是气、液在管道中再次分离的过程。分离出来的气体在密度差的作用下在流程高端或管线顶部聚集,随着气团体积的逐渐增大,在介质黏度、压力作用下一旦进入泵内则造成泵气蚀。

(2)从离心泵工作原理分析气蚀原因。离心泵叶轮旋转对流体做功,受离心力作用,液体由叶轮中心被抛向外围,顺着蜗壳形通道逐渐扩大的方向流动。液体吸上过程中会在叶轮中心形成低压,当叶片入口附近的最低压强≤输送温度下液体的饱和蒸汽压时,液体将在该处气化并产生气泡,占据液体流到的部分空间,导致泵气蚀。因此,时时排除离心泵内部气体是保障离心泵高效运转的有效措施。

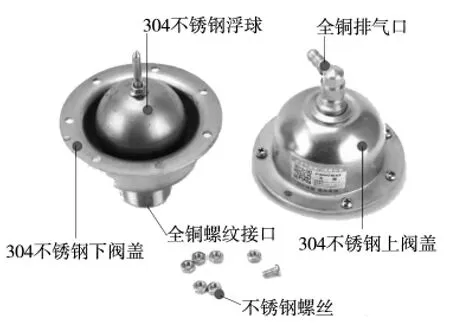

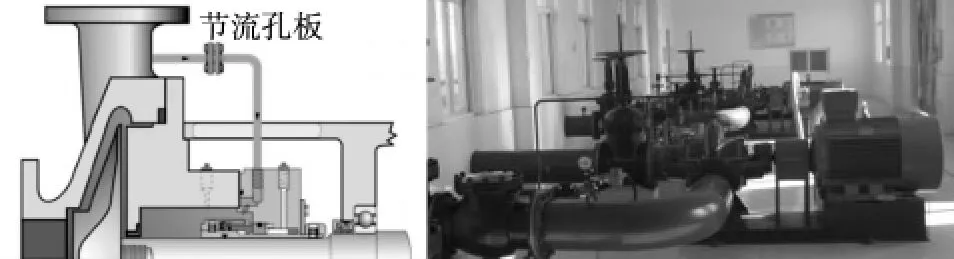

2.1.2 专用自动排气装置结构组成

专用自动排气装置由微型气液分离器、过滤器和排气阀组成。

2.1.3 流程管线排气防气蚀部分(图1)

流程管线排气防气蚀部分由流程管网和自动排气装置组成。调查储液罐到泵之间流程,确定气体聚集点,并于管线顶部开孔连接排气管线。气液经排气管线进入过滤器去除杂质,再次进入微型分离器进行二次气液分离,分离后气液再进入排气阀并逐步在阀腔顶部聚集。随着阀内气体的增加,腔内液位下降,浮筒随水位一起下降,打开排气口排气。气体排尽后,液位上升,浮筒也随之上升,关闭排气口。以上过程周而复始,可有效防止离心泵气蚀。

图1 自动排气装置

2.1.4 离心泵顶端分离自动排气部分

离心泵顶端分离自动排气部分由连接管线、离心泵本体、排气装置组成。离心泵运转过程也是介质在压力变化作用下气液分离再融合的过程。离心泵壳内部形成了密封腔体,融合于一体的气液混合介质经过滤器过滤进入液气分离器,分离出气体经排气阀排出,避免离心泵运转过程中出现气蚀现象,保障了泵内液体的充满度,提高了离心泵泵效率。

2.2 改进机械密封,设计自清洗技术

2.2.1 介质对机械密封损坏的原因分析

油田产出液及离心泵输送介质复杂,含有泥沙、不溶的无机盐、酸或碱、胶状物、脂肪渣和纤维等。输送过程中杂质进入密封腔内造成机械密封快速磨蚀损坏,而且,介质中固体颗粒越硬,棱角越尖,颗粒越细,其危害性越大。同时,机械密封工作过程中,由于密封端面之间的相互摩擦和机械密封旋转构件对液体的搅拌作用,产生大量的热量,如果不及时带走这些热量,会使密封端面温度升高导致密封失效。介质中的二次生成物、胶状物和纤维一旦附着、集聚在机械密封表层堵塞润滑通道,则会造成机械密封损坏。

2.2.2 机械密封改进的重点和要求

机械密封改进的目的:对机械动、静环接触面及密封腔形成持续的冲洗,同时,不影响离心泵腔内液体在叶轮离心力作用下的旋转,以便利用叶轮的离心力作用排除大量的固体沉淀物,保障密封与密封腔内径之间足够间隙,循环液有自由流动的通道,降低密封摩擦副的摩擦热并带走密封端面的杂质,尽可能延长机械密封的稳定运行周期。

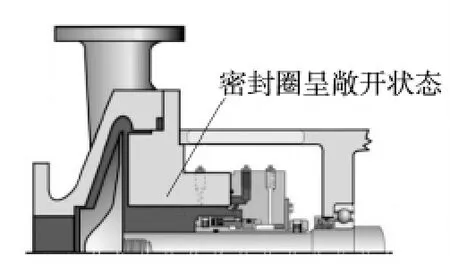

2.2.3 机械密封技术改造

(1)机械密封本体的改造。油田在用机械密封采用离心泵内部循环自清洗技术,主要是通过泵内高速旋转的液体实现冲刷,清理掉集聚在机械密封表层和密封腔内的杂质,同时实现对机封降温(图2)。其机封冲洗孔设计在机封静环外侧,冲洗液无法进入密封腔和动、静环之间,也就是通过清洗液可以实现对机封降温,但无法冲洗杂质。因此,净化后油液输送泵内介质经过分离器、沉降罐、过滤器的多级处理,输送介质内无杂质不会造成机封损坏,机封使用寿命2~3 年,而采出液提升泵输送介质性质复杂,机械密封使用寿命平均1 年左右,桩106 沉降池提升泵机械密封平均使用寿命6 个月。

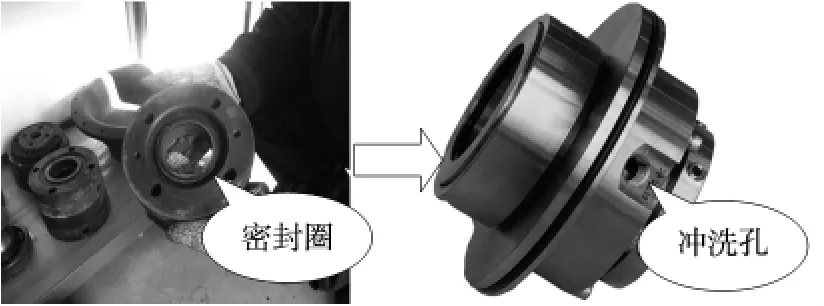

(2)机械密封本体改造方案(图3)。将传统机械密封进液冲洗孔由外端改为中间位置,出液冲洗孔由密封圈外侧改为密封圈内侧,使冲洗液不受静环密封圈阻止可直接持续冲洗静、动结合面;及时将附着在机封表层的杂质冲掉,保障密封腔内清洁,动、静环之间形成稳定的润滑膜,从而保障机械密封使用效果。

图2 改造前机械密封冲洗技术

图3 密封本体改造

(3)辅助冲洗流程改造(图4)。设计针对机械密封腔室、动、静环的专用冲洗流程。冲刷液的流量应保证冲洗颗粒的同时还需带走机封运行产生的热量,而且不会产生对密封件的冲蚀。为此,需控制密封腔的压力和冲刷流速,一般清洁冲刷液的流速应<5 m/s,含有颗粒的浆状液体须<3 m/s,冲刷液入口设置在密封端面四周,且靠近动环侧。

通过调查,结合油田离心泵工作环境特点(无压力合适的清洁水源),决定采用泵出口干线介质作为机械密封辅助清洗介质,离心泵正常运行过程中干线中的介质经辅助冲洗流程进入机械密封腔时时清洗机械密封动静环。同时,结合泵出口流程特点,将回流冲洗管线从单流阀内端改造到单流阀外端,离心泵即使出现故障不打液,也能实现对机械密封的时时清洗、降温。同时,在辅助流程中安装调节控制阀,规定每次启泵前首先打开回流阀并盘泵3~5 圈,待辅助润滑液正常循环后方可启泵;每次停泵后3 min 才能关闭机封辅助清洗液,保障机封良好降温。

图4 辅助冲洗流程改造

3 改造效果

3.1 现场应用

(1)该技术在桩西采油厂130 台离心泵进行推广应用,在离心泵来液管线气体聚集部位顶部和离心泵本体安装排气装置,实现离心泵时时自动排气,解决了泵气蚀的问题。

(2)消除了离心泵外输压力波动现象,提高了泵运行质量,平均提高泵效2%。在联合站250DL-240-80×3 离心泵安装应用,振幅降低,提升了机泵管理水平。

(3)对机械密封自清洗流程和冲洗位置进行改进,利用干线介质时时对机械密封静、动结合面进行冲洗清理,避免杂质聚集造成的密封面磨损,同时消除了泵无流量时机械密封出现干磨损坏的现象。

3.2 经济效益

(1)改造后,采油厂泵类机械密封使用寿命平均达到2 年以上,2019 年减少更换密封84 副,按每套密封0.35 万元计,年节省费用28.56 万元。

(2)平均提高泵效2%,按平均单泵运行费用800 元/天计,单泵年增加效益0.58 万元。

(3)在现场应用130 台次,年合计创效103.96 万元。

3.3 社会效益

(1)自动排气代替人工排气操作,降低了员工的劳动强度,提升了泵站管理水平。

(2)改人工凭经验判断离心泵有无气蚀现象再排气为自动时时排气,避免离心泵气蚀,提高泵效。

(3)该技术的研发应用,延长了离心泵使用寿命,节省成本,且消除了干线压力波动,提高了集输系统的平稳外输质量。