循环水高浓缩倍率运行系统

曲春林,李东波,张数义,单小晶,李志远,曹勇飞

(万达控股集团有限公司,山东东营 257500)

0 引言

循环冷却水系统在制造或生产工厂占有非常重要的地位。在炼化行业,冷却水拥有更为重要的地位,当冷却水系统发生沉积、结垢等问题时,就像血管受到硬化或结块堵住,无法畅通;若冷却水系统发生腐蚀问题,极易破裂。因此,一个完善的冷却水系统处理方案,不但可以节省能源消耗,并且可以提高产能及产品品质,节约生产资源和自然资源。

1 循环水系统概述

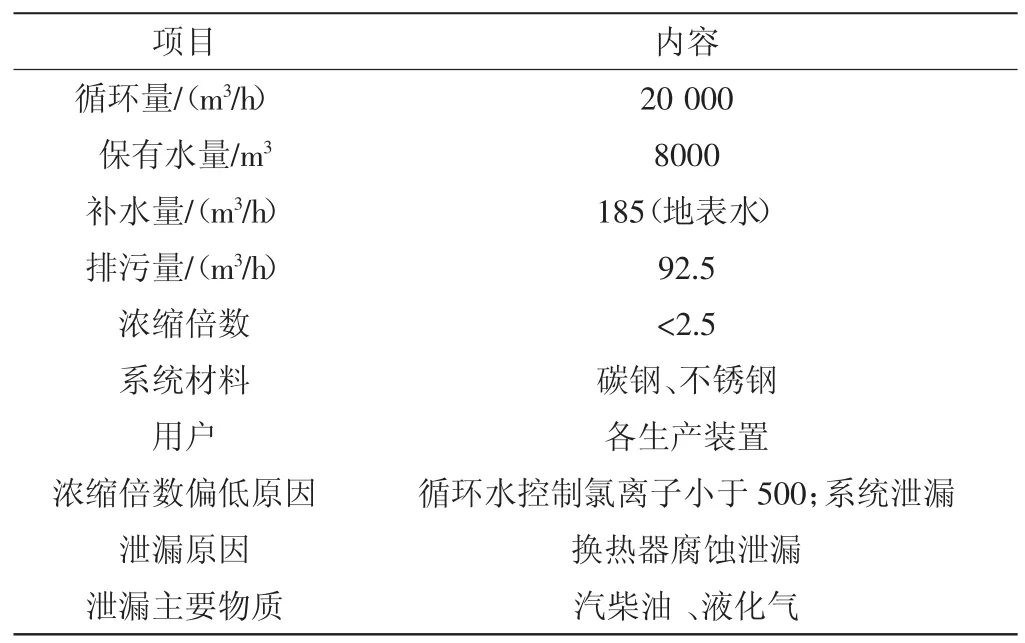

公司拥有500 万吨/年原油一次加工能力,配套循环水量20 000 Nm3/h 的循环水冷却系统,系统保有水量≥8000 m3,涉及常减压、催化联合、加制氢、加氢裂化等十几个车间,系统内共计180 余台换热器。

整个炼油系统多为高温、高压设备,并且介质具有一定的腐蚀性。因工况较为复杂、苛刻,导致2016—2019 年,整个循环水系统共发生泄漏100 余次,主要为换热设备腐蚀泄漏。

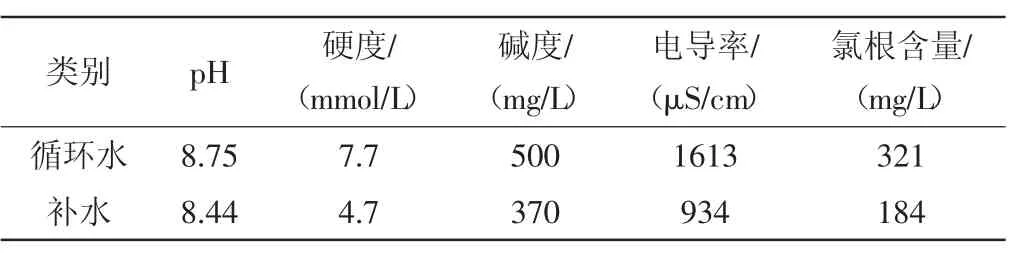

2019 年7 月,循环水系统现浓缩倍数为1.8 倍(以特定时刻氯离子浓度标定)左右,循环水系统主要参数见表1,冷却水系统各离子指标见表2。

表1 冷却循环水系统运行参数

2 循环水系统问题分析

采用传统投放缓蚀阻垢剂和杀菌灭藻剂进行水处理,该方式对水体污染大,水体中成分复杂,造成设备结垢、腐蚀、泄漏。换热设备、管道等泄漏后,油气进入循环系统,造成循环系统异养菌数量激增,使循环水浊度增大,又使得结垢腐蚀更加严重,恶性循环。为此,只能大量排水,保证水质达标。污水外排直接增加冷却系统的运行成本,特别是2018 年1 月1 日,排污税费改为排污税之后,每年直接增加排污费用数千万元。

表2 冷却水系统各离子指标

2018 年8—9 月,因天气炎热、介质泄漏等因素影响,致循环水水质恶化、微生物滋生、浊度过高、COD 上升,造成换热(冷却)设备结垢、泄漏、系统压力增加、流量减小,换热效率下降,为维持系统正常运行,每日需排污2000 Nm3、大量补充新鲜水约5000 Nm3,循环水系统浓缩倍数约为1.8 倍。

3 方案确定及工艺分析

3.1 方案确定

针对公司循环冷却水水质状况和设备冷却所需水质的条件、要求,通过查阅资料,对现有各类处理方法、工艺、技术进行分析比较,以及同行业水质处理工艺。进行技术考察、分析、论证。确定采用提高浓缩倍率节水技术,解决冷却水系统存在的问题,并利用除盐水站外排的反渗透浓水。

对系统进行阻垢、缓蚀控制,采用氯系杀菌剂进行微生物控制。每月投加一次非氧化性杀菌剂,根据系统运行状况,不定期投加一次专门针对炼化厂循环水特点而自主研发的两性化合物粘泥剥离抑制剂,减缓粘泥附着,降低泄漏发生机会,减少排水,逐步提升浓缩倍率,减少补水。

3.2 一次性预膜

每12 个月按计划实施一次杀菌剥离、化学清洗、预膜。

(1)化学清洗。主要是清除与冷却水接触的管道及换热设备过水表面的浮锈、油脂、污垢、泥砂及碎屑杂物。

(2)预膜。在冷却水中加入高浓度缓蚀剂,短时间内使换热设备表面形成一层完整的沉积膜,防止水中腐蚀性物质对金属的侵蚀,起到保护作用。

3.3 反渗透水回用

现有除盐水站水处理工艺会产生反渗透浓水和浓水反渗透浓水两部分废水(合计约40 t/d)。循环水系统运用高浓缩倍率节水技术后,设备的防结垢和防腐蚀能力明显提高,极大减少了因冷换损坏而影响生产装置加工负荷情况;且循环水系统可以在高浓缩倍率下稳定运行,高浓缩倍率运行直接结果为循环水系统新鲜水补水和排水的减少,实现系统节能减排。

3.4 日常运营管理

循环冷却水的日常处理采用均匀连续地投加缓蚀剂和阻垢剂来防止腐蚀和结垢,冲击性投加氧化性杀菌剂来控制菌藻和粘泥的滋生,定期投加粘泥剥离剂,防止粘泥沉积。

(1)缓蚀和阻垢处理。采用TS 系列缓蚀剂和阻垢剂,产品均为液体,具有缓蚀和阻垢性能,能够有效控制循环水系统的腐蚀和结垢。例如,TS-5502 主要成分为锌盐、聚环氧琥珀酸钠、聚丙烯酸共聚物、水,药剂用量低,锌离子稳定性好,缓蚀效果优异,对碳钢、不锈钢和铜起到良好缓蚀作用,能有效防止或减缓水中有害物质对金属的腐蚀。

(2)微生物控制。通过投加氧化性杀菌剂,控制循环水系统中微生物的生长。

(3)非氧化性杀菌剂。水处理剂、异噻唑啉酮衍生物TS-831,该产品能有效控制水中菌藻繁殖和粘泥生长。同时具有粘泥剥离作用和一定的分散、渗透、降浊作用,是一种低毒、广谱、高效的粘泥剥离剂。定期投加粘泥剥离剂,减缓粘泥附着,有效控制循环冷却水中的菌藻滋生和粘泥沉积。

4 控制指标与效果

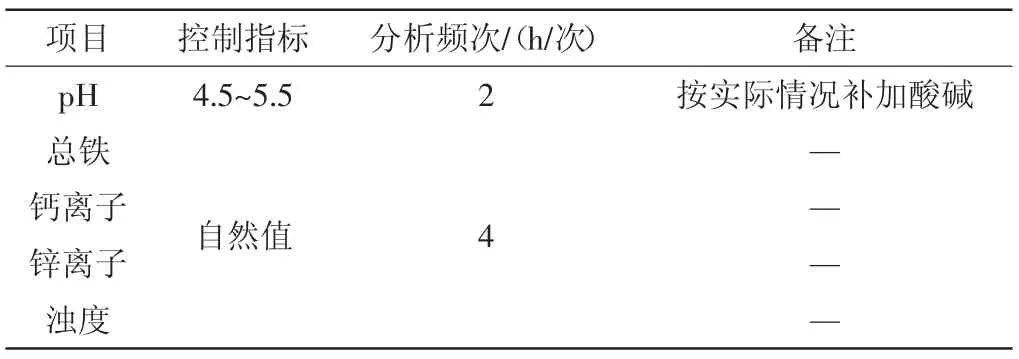

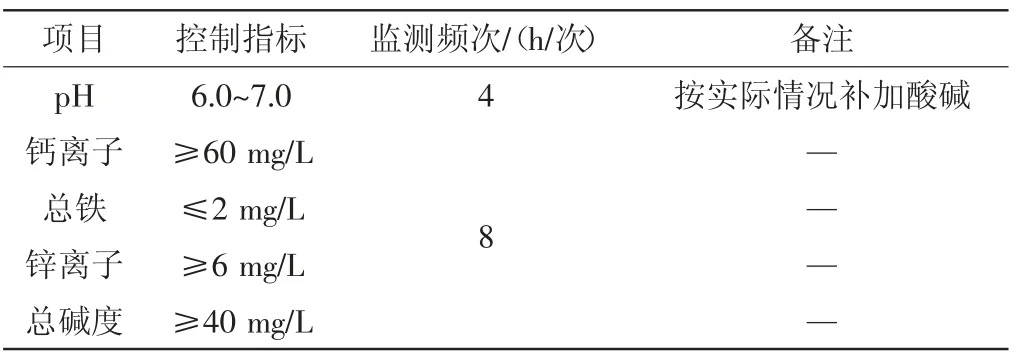

(1)控制指标。表3 和表4。

表3 化学清洗过程检测指标及频次

表4 预膜过程检测指标及频次

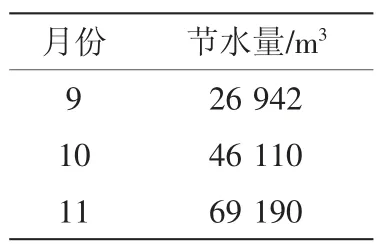

(2)取得效果。①系统pH 值在正常范围内波动;②9 月,砂滤系统砂滤罐因换热器泄漏,造成砂滤罐沙子板结。为清理砂滤罐,9 月5 日—9 月16 日,每天用大量的水反冲洗砂滤罐,造成大量排污,导致9 月电导率、硬度、浓缩倍率下降;③10 月初刚有上升趋势,10 月13 日又出现换热器泄漏,一直持续到10 月19 日,10 月24 日循环水正常剥离,正常排污;④11 月在没有换热器泄漏的情况下,控制电导率、硬度、浓缩倍数持续稳定上升。相关数据见表5~表7。

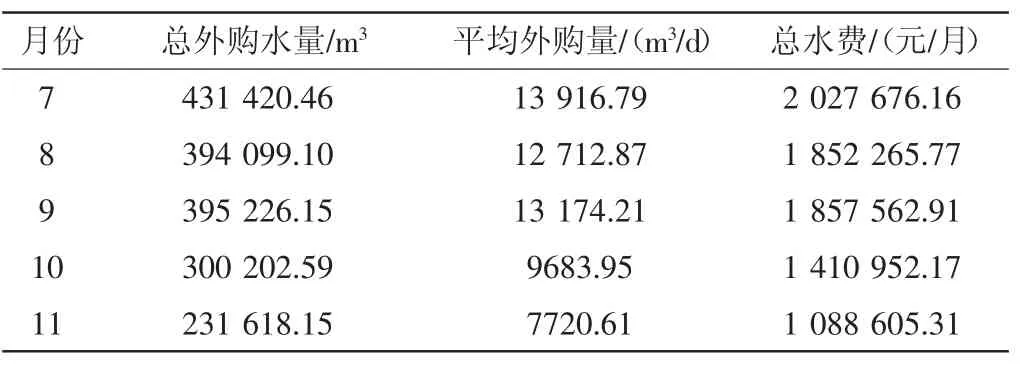

表5 2018 年和2019 年7—11 月补水统计

(3)效益测算。①浓水回用节约费用:除盐水站反渗透浓水产生量为40 m3/h,使用该浓水可以节约新鲜水补水,新鲜水水费4.7 元/m3。年节约费用150.4 万元(按年使用8000 h 计);②浓缩倍数从2.5 提高至5 后节省水费。

式中 Qm——补充水量

Qe——蒸发水量

N——浓缩倍数

Qm(5)=0.75Qm(2.5),Qm(5)是浓缩倍数为5 时补水量;Qm(2.5)是浓缩倍数为2.5 时补水量。现循环水厂浓缩倍数为2.5,年平均补水量为200 m3/h。浓缩倍数从2.5 提高到5 后可省水:Qm(2.5)-0.75Qm(2.5)=50 m3/h,年节省水费188 万元(按年使用8000 h 计)。年节水费338.4 万元。相比循环水系统投加传统的缓蚀剂、阻垢剂和杀菌灭藻剂,对水体污染大,水体中成分复杂,造成设备结垢、腐蚀、泄漏严重。应用高浓缩倍率运行处理技术,降低了换热设备维修和更换频率,因换热设备损坏、泄漏造成的生产装置停工、减产事故大大减少。项目自2019 年7 月实施后,循环水系统稳定性得到明显改善,到2020 年5 月,系统换热设备泄漏次数仅有5 次,预计产生间接经济效益千万余元,循环水系统浓缩倍数从1.8 倍提高至近5.0 倍(预计参考值),系统设备泄漏率同比降低≥90%。

表6 2019 年7—11 月新鲜水外购统计

表7 项目运行节水量

5 结束语

提高高浓缩倍率节水处理技术既能满足设备运行及排污要求,又能实现节能减排,降本增效,极大减轻了公众和企业负担。节能降耗是企业生存之本,树立一种“点点滴滴降成本,分分秒秒增效益”的节能意识,以最好的管理实现节能效益的最大化。