控制棒驱动机构风机振动高原因分析及改进措施

张 健

(中核核电运行管理有限公司,浙江 314300)

0 引言

控制棒驱动机构控制(CRDM),也叫控制棒驱动机构棒传动机构,是核电站反应堆控制系统和安全保护系统的一种伺服机构。控制棒传动机构的具体功能是用于提升、下降、保持或快插控制棒,以完成反应堆启动、调节反应堆功率、维持功率、停止反应堆和事故情况下的快速停堆(又称为事故快插、事故落棒),它是核反应堆的重要动作部件,也是直接影响核反应堆正常运行和安全可靠的关键设备之一。控制棒驱动机构通风系统(以下简称RRM系统),通风风机电机振动高相关问题作为方家山核电机组的十大技术问题,给核电站控制棒驱动机构(CRDM)安全稳定运行带来了极大安全隐患。

1 故障描述

方家山核电2台机组,每台机组配备4台RRM风机,正常运行工况是2台运行、2台备用。自方家山1号、2号机组投入运行以来,主控经常出现RRM风机电机振动高报警,经过查看,在线监测振动值均超过5.5 mm/s。由于设备所处位置在核反应堆厂房,所以出现振动高报警后,主控就及时切换至备用电机运行、振动高报警电机作为紧急备用电机。当电机出现振动高报警停机后,运行的电机就失去备用机,给正常运行机组的安全稳定运行带来隐患。RRM系统中设备共报出缺陷46项,其中37项与通风风机电机振动高相关,振动高问题占RRM系统缺陷总数的80%。通风风机电机振动高已成为RRM缺陷大概率事件。具体典型故障类型列举(见表1)。

表1 方家山机组RRM系统振动相关典型缺陷

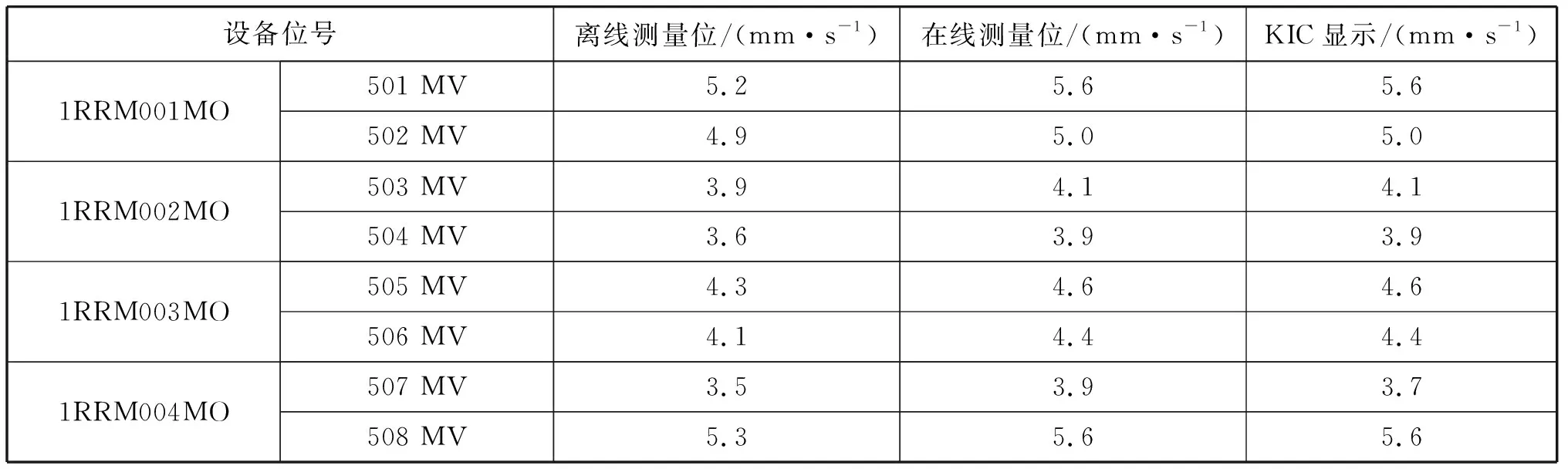

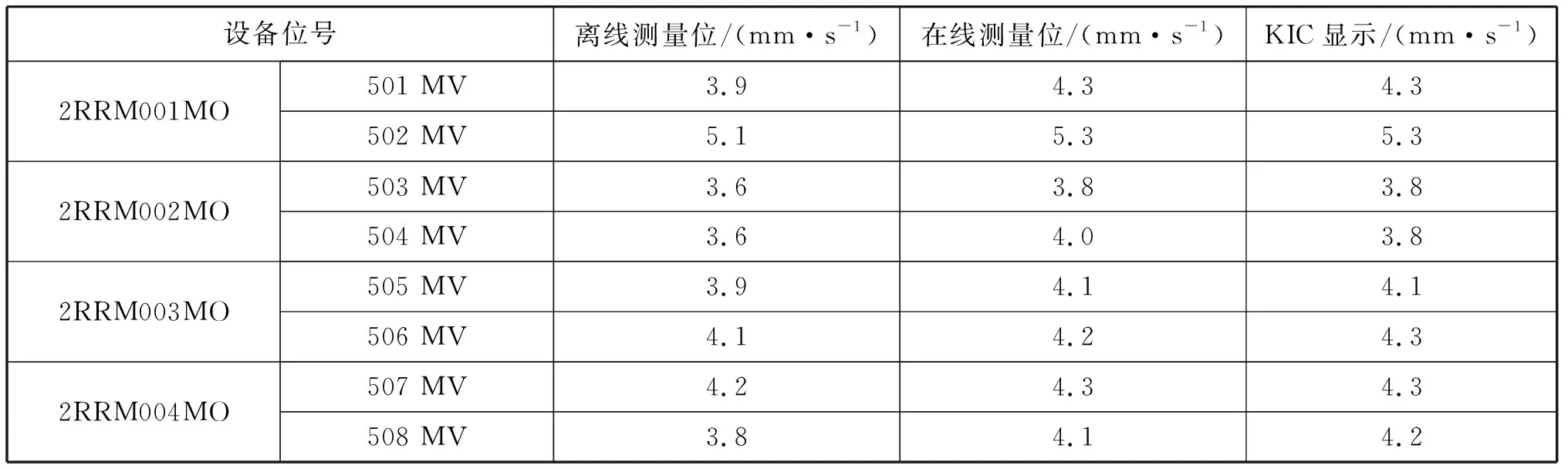

2 电机振动高原因分析及故障定位

为了查找故障原因,大修期间对方家山1号、2号机组RRM风机电机停运前进行的在线监测系统显示与实际振动值测量的数值进行了对比(见表2~表3)。通过表2、表3可以看出电机KIC显示值与在线测量值所测数据基本一致,而所有电机在线测量位置与离线测量位置所测数据都略有偏差,但偏差都较小,这说明离线位置所测振动数据与在线所测振动数据具有一致性,机组运行期间在线测量振动值反映了电机真实的振动值。

表2 方家山1号机组RRM风机振动值

表3 方家山2号机组RRM风机振动值

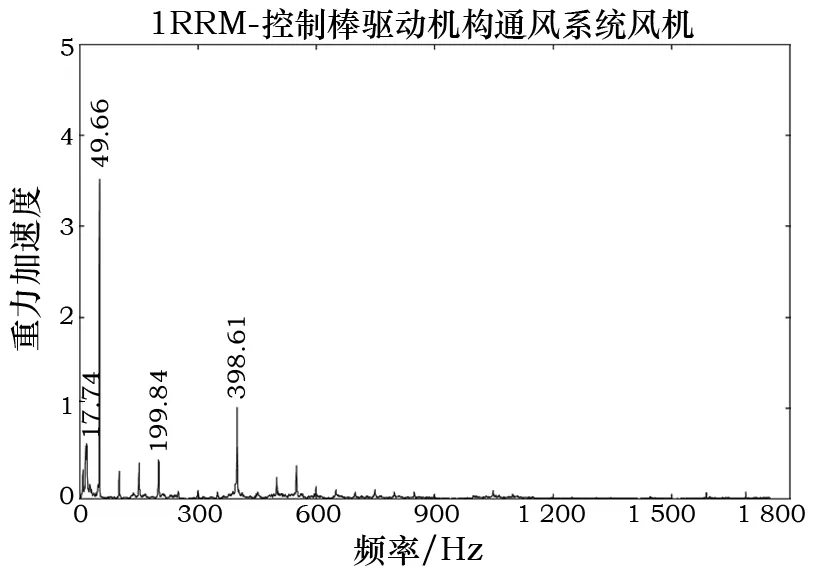

根据现场实际振动测量数据,对方家山1号、2号机组的8台风机电机的振动频谱进行分析(见图1~图2),分析发现8台风机电机均以工频振动为主,有较丰富的谐波分量。从频谱分布情况可以看出,振动以不平衡激振力为主,同时,丰富的谐波表明设备基础存在刚性不足的问题,导致振动幅值增大。

图1 频谱分析

图2 频谱分析

因此,查找风机电机振动高的故障原因应从引起不平衡的激振力、导致设备基础刚性不足两方面入手。根据经验,引起此类风机不平衡激振力的来源通常有“转子质量不平衡”、“联轴器角不对中”、“转子轴弯曲”等;导致设备基础刚性不足的原因通常有“地脚螺栓松动”、“基础框架刚度偏差”等。

为了进一步查找故障原因,在方家山1号、2号机组大修期间对RRM风机电机、风机基础、风叶进行了仔细检查与测量。

2.1 电动机本体

方家山1号、2号机组大修期间对两个机组的8台RRM风机电机进行了解体检查。1RRM001ZV风机电机和1RRM003ZV风机电机均存在转子动平衡超标现象,且两台电机负荷侧大端盖存在椭圆现象。对2RRM003ZV风机电机进行解体,解体过程中发现电机负荷侧转子轴与电机内端盖有摩擦迹象,造成电机轴承内油脂和定子端部有过热发黑;对电机转子进行弯曲度检查,发现转子弯曲度超标。对2RRM004ZV风机电机进行解体检查,发现内油盖止口外径与端盖内径相差1 mm;对电机转子进行弯曲度检查,发现转子弯曲度超标,已不具备继续使用的条件。

从对电机的检测结果来看,电机普遍存在轴弯曲及质量不平衡的问题,是导致工频振动的激振源。

根据以上检查分析情况判定,电机本身问题是引起振动高的主要原因。

2.2 风机组基础

通过对风机组基础检查发现,基础存在以下5点不足之处:

(1) 橡胶隔振器由于使用寿命一般在3年左右,超过使用寿命后存在材料老化现象,其隔振性能降低。

(2) 橡胶隔振器刚度偏软,隔振未达到最佳效果。

(3) 进风风机的槽钢底座刚性较弱,容易产生振动(或共振)等现象。

(4) 按照整体设备重量及橡胶隔振器的刚度计算,系统固有频率约为11 Hz左右,频率偏高,隔振效果不佳。

(5) 橡胶隔振器的布点位置不合理,存在较大偏心,振动时会产生耦合振动,不利于振动响应控制。

根据以上检查分析情况可以判定,风机组基础问题也是引起振动高的原因之一。

2.3 风叶

大修期间对1号、2号机组8台风机的风叶进行动平衡检测,不平衡量均在合格范围内,风机风叶不存在质量不平衡问题,不是导致电机振动高的原因。

2.4 故障定位

针对方家山1号、2号机组RRM风机组所使用的8台HY280S-2型电机检查发现有4台电机转子弯曲不平衡,有1台电机大端盖椭圆,有两台电机存在内小端盖与转轴配合精度不够,在运行期间发生磨损过热,说明方家山1号、2号机组使用的8台HY280S-2型电机存在共性问题。

现场使用的RRM风机基础,也普遍存在橡胶隔振器老化、基础框架刚性不足的共性缺陷。

通过方家山1号、2号机组大修窗口对8台RRM风机的电机、风机基础、风叶、振动探头的检查,可以得出引起RRM风机组振动大的根本原因是:电动机转子弯曲及质量不平衡,当风机风叶装在电机轴伸端后引起受力不平衡,产生较大振动。同时,由于整个风机基础刚性不足,叠加产生振动幅值,从而引起RRM风机组振动大。

3 改进措施及改进方案

3.1 对现场使用电机进行换型

根据现场安装方式及电机结构,经过大量市场调研及品牌品控研究后发现型号为3~MOT1CV2280A 1LE1512DA021JA4-ZUC1608/181766102电机安装方式、中心高、电机地脚孔距、电机结构等关键数据均适合在方家山RRM风机使用,只需将负荷侧大端盖按照方家山RRM风机的法兰面尺寸加工即可。经与技术部门讨论后,认为该公司生产的电机满足方家山RRM风机电机的现场使用条件。最终选择由型号3~MOT1CV2280A 1LE1512DA021JA4-ZUC1608/181766102电机替换YH280S-2电机。

3.2 风机基础换型改造

针对风机机组底座存在的问题,项目小组经过选型计算和试验论证来确定改造方案,具体过程如下:

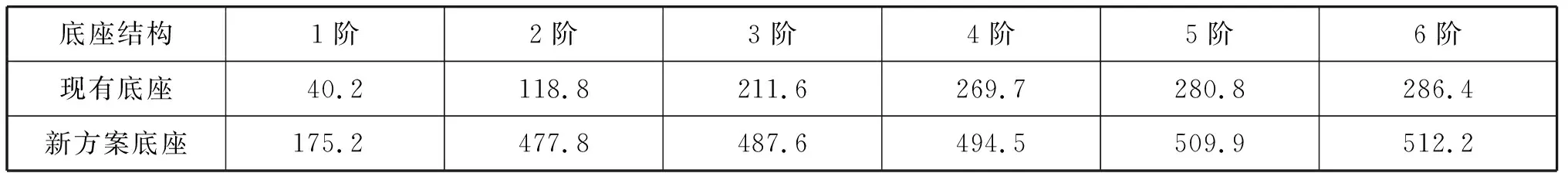

3.2.1 底座结构(刚性)改造

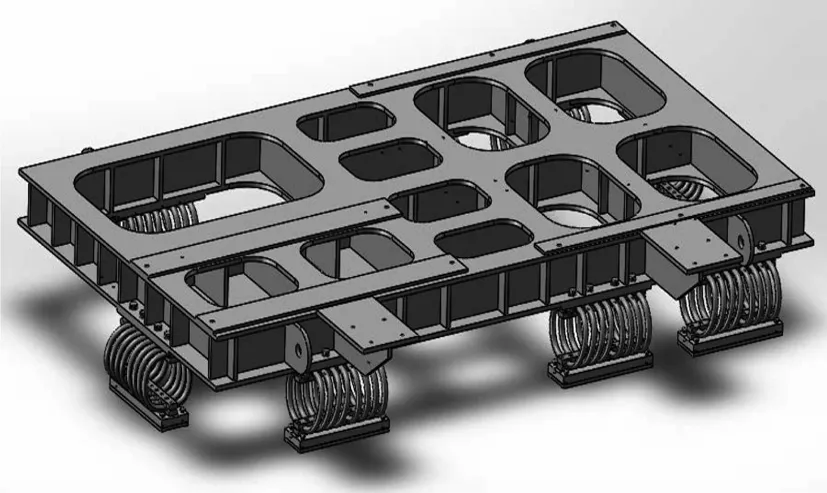

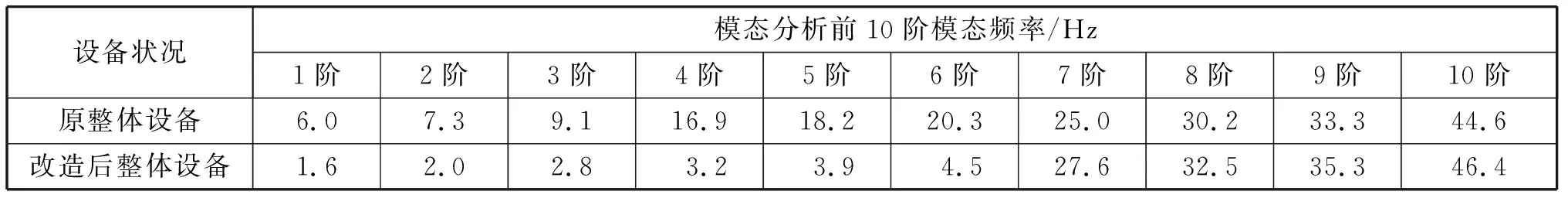

通过模态计算,确保底座的模态频率明显高于风机干扰频率,防止底座产生共振现象。在框架结构设计时,采用钢板焊接成型的工艺增加整体刚度。对现有底座和新方案底座做了模态分析,前6阶数据如下表4,从模态上可以看出,新方案底座的一阶模态和二阶模态明显高于现有底座。底座结构设计(见图3)。

表4 前6阶数据

图3 底座结构设计图(含隔振器)

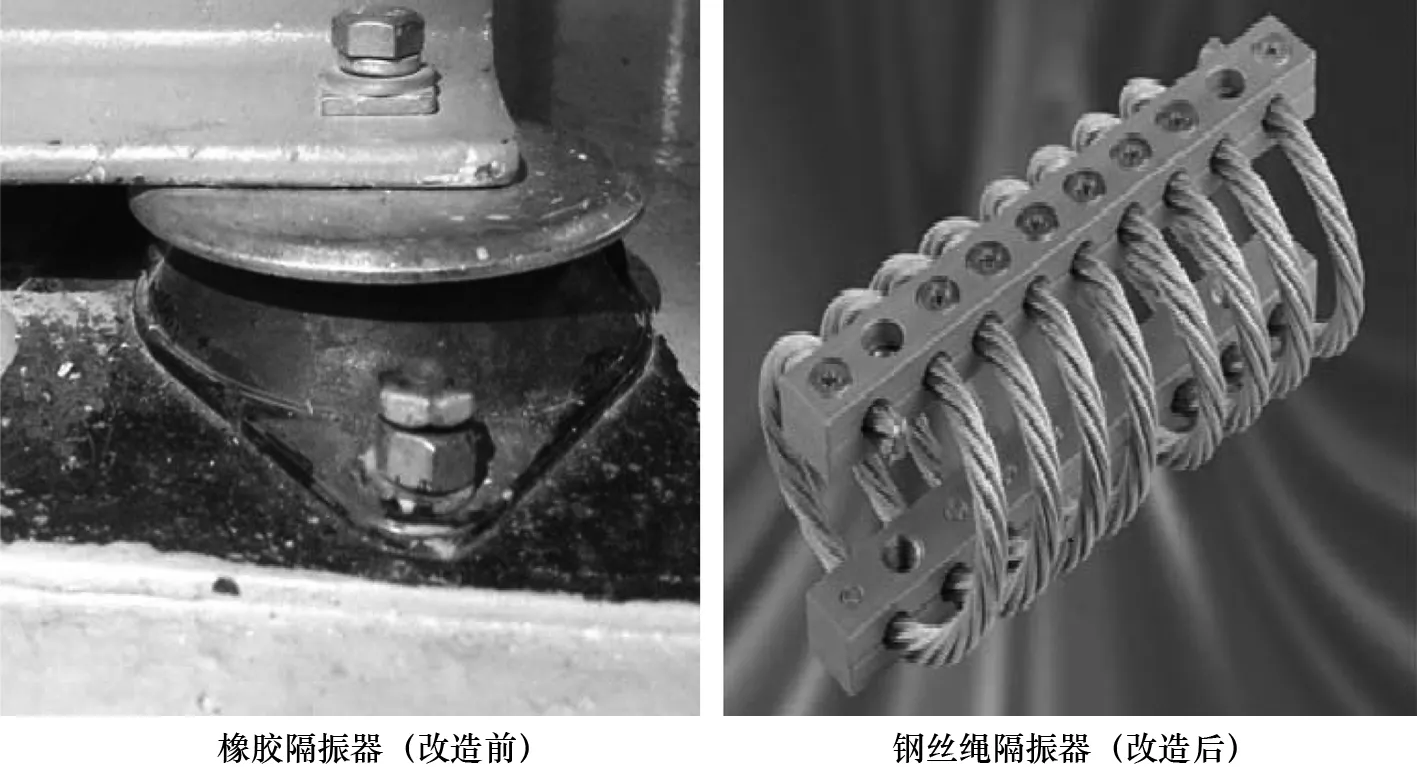

3.2.2 利用钢丝绳隔振技术提高系统的隔振效果

橡胶隔振器在使用时的主要问题是:(1)易老化,隔振性能降低,使用寿命一般在3年左右。(2)按照现有的整体设备重量及橡胶隔振器的刚度计算,系统固有频率约为11 Hz左右,频率偏高,隔振效果不是很理想。(3)橡胶隔振器的布点位置存在明显不合理现象,存在偏心现象,振动时会产生振动耦合,不利于振动响应控制。

见图4,钢丝绳隔振器替换原有的橡胶隔振器,可以较好的解决上述存在的问题:(1)钢丝绳隔振器有优良的环境适应性及可靠性,通过合理的选型,可使其使用寿命达到8~10年以上,减少维护的工作量。(2)按照以往风机的改造经验及钢丝绳隔振器的力学特性,将系统的固有频率控制在4~5 Hz之间,可达到理想的隔振效果。相对原橡胶隔振器,对振动响应的抑制效率可提高20%~25%。(3)通过重心计算,可保证钢丝绳隔振器的安装布点对称于整套设备的重心,这样可使隔振器受力均衡,减少耦合振动的产生,达到最佳的隔振效果。

图4 橡胶隔振器改造成钢丝绳隔振器

钢丝绳隔振器选型计算过程如下:

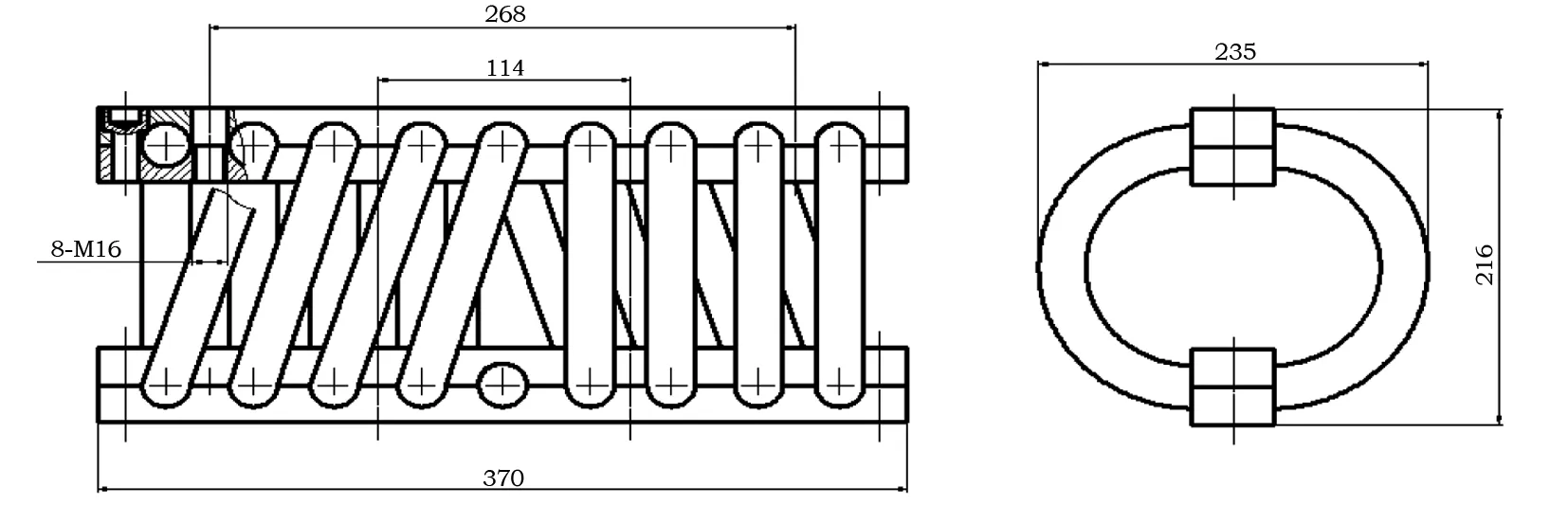

经改造后,系统总重在4 700 kg左右,选用8只GGT1100-216型钢丝绳隔振器,隔振器外形尺寸(见图5)。

图5 钢丝绳隔振器外形简图

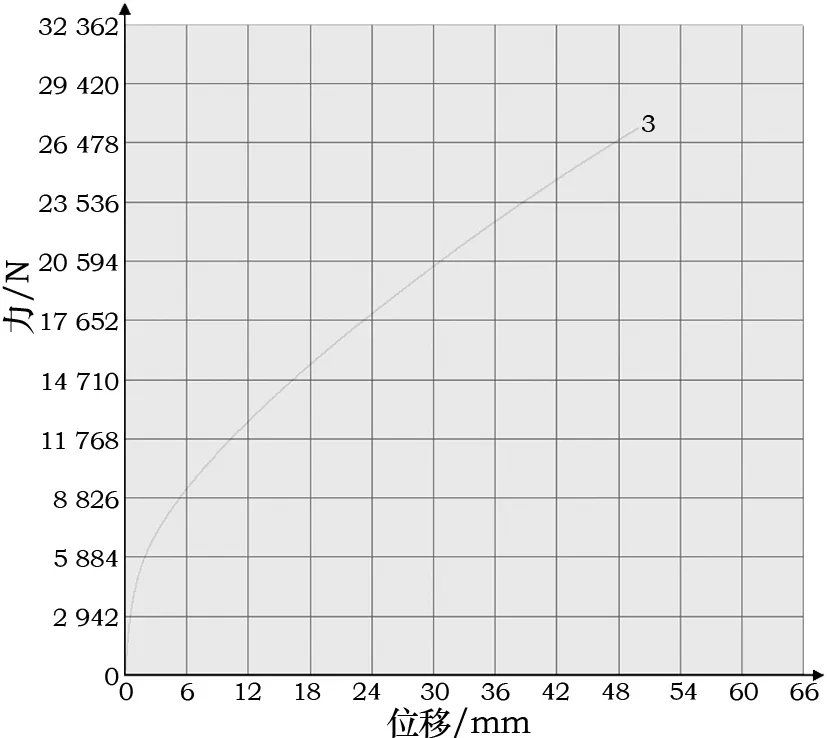

根据GGT1100-216型钢丝绳隔振器的垂向静态性能曲线(见图6),设备安装时隔振器的单个承载力为:4 700÷8×9.8=5 758 N,变形约为10 mm,此时计算出(单只)隔振器的静刚度K=266 N/mm。

图6 钢丝绳隔振器静态力学性能曲线

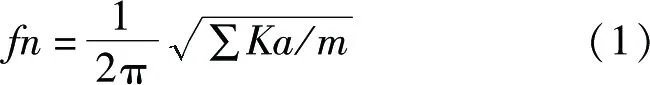

系统峰值响应频率可按如下公式进行计算:

式中:fn为系统峰值响应频率(Hz);K为单个静刚度(N/m);a为动刚度系数(取1.5);m为单只隔振器承载质量(kg)。

计算结果,系统峰值响应频率fn=4.2 Hz,满足设计要求。

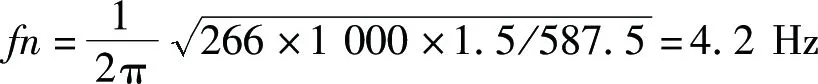

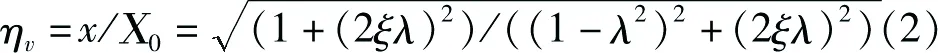

系统振动传递率采用如下公式进行近似计算:

式中:x为响应振幅;Χ0为激励振幅;ζ为阻尼比(取0.15);λ为fi/fn;fi为外激励(干扰)频率;fn为系统固有频率(峰值响应频率)。

公式(2)用图形表示即为图7所示的传递率曲线。

由上述公式及图7,可以得出:

图7 振动传递率曲线

3.2.3 模态分析

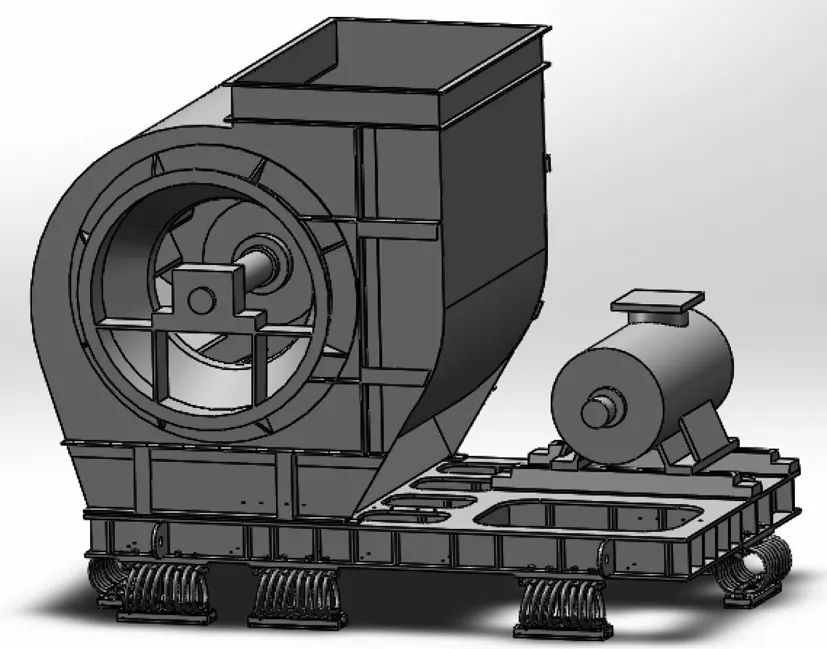

整体设备的几何模型(见图8)。

图8 整体设备的几何模型

整体设备的模态计算结果(见表5)。

表5 详细分析结果

从上述计算结果可知:

(1) 改造后底座的模态频率明显高于原底座,刚性得到了加强,可降低其振动响应。

(2) 改造后整体设备的前6阶模态频率低于原整体设备的前6阶模态频率,可显著提高系统的隔振效果。

经过计算和反复的试验论证确定了:

(1) 采用新设计风机底座,确保底座的模态频率明显高于风机干扰频率,防止底座产生共振等现象。采用钢板焊接成型的工艺增加整体刚度。

(2) 用钢丝绳隔振器替换原有的橡胶隔振器,提高隔振效果,提高隔振器使用寿命。

(3) 增加阻尼器,通过电机和风机在使用中产生的振动位移带动阻尼器运动,利用阻尼器中的特殊阻尼材料消耗运动能量,从而达到减振消能的目的。

4 改进后的运行效果

经理论分析及对整体设备模拟仿真计算,采用的设计方案较为合理,且技术途径可行。方案实施后,满足预期的总体技术要求。

利用机组换料大修时机,对两台机组8台风机机组的基础按照上述的方案进行实施改造。改造后的实际效果,见图9。

图9 基础改造后的效果图

通过对探头重新标定,保证了测振探头的准确性。对电动机换型,使电机质量得以提升,保证了电机性能稳定。风机基础改造,使其刚性得到了加强,有效降低其振动响应并提高了隔振效果。RRM风机组在改造后,设备运行至今(36个月)未出现过因RRM风机电机振动高触发报警。两台机组的8台RRM风机振动区间在1.1~2.6 mm/s,均在标准5.5 mm/s以下,而且非常稳定。

5 结语

通过对方家山RRM电机振动高的原因分析,并通过理论分析及对整体设备模拟仿真计算,找到了导致RRM电机振动高的真实原因。并提出了对测振探头的检查标定,电动机的改造换型,使电机质量得以提升,保证了电机性能稳定。风机基础的改造换型,使其刚性得到了加强,有效降低其振动响应并提高了隔振效果。上述措施的实施有效解除了主控频繁收到振动高报警信号。保证了RRM系统的长期正常稳定运行,进而对提高整个机组的安全性、经济性提供了重要保障。

同时,通过此次对机组十大技术问题的解决过程,使检修人员对电机振动故障有了更加深入的认识,对今后分析、处理“电机振动高”故障具有十分重要的参考借鉴价值。