浅析自密实混凝土试验检测控制

王瑞

(长春大学旅游学院,吉林 长春130000)

1 工程概况

本制梁预制的后张法预应力钢筋混凝土小箱梁,设计混凝土强度等级C50,箍筋净保护层厚度2.5cm,钢筋间距10~15cm,箱室内高度1~1.1m、宽度0.9~1.2m。因其较小的保护层厚度及狭小的箱室空间,普通混凝土无法保证其填充密实程度,箱室内部作业极其不便利,存在较大的安全、质量隐患,故需配制自密实混凝土以克服上述问题。

2 自密实混凝土的特点

2.1 较强的流动性

自密实混凝土坍落扩展度较大,流动性强,施工中无需人工或机械辅助振捣引流,便可迅速流动至所需位置,且流动过程浆、料不分散离析。

2.2 较好的稳定性

自密实混凝土胶凝材料用量较大,粘聚性能及均匀程度出众,胶凝材料对粗、细骨料的握裹能力较强,靠其自重达到密实效果。故在其浇筑成型后,可立即形成自稳,不会对外侧模板产生较大的侧向压力,及对内芯模板产生较大的上浮力。

2.3 优良的填充性

自密实混凝土所用细骨料细度适中,粗骨料级配连续,并使用“双掺”技术,造就了其优越的和易性能,配合其自身的强大流动性能,能够自行填充薄壁或结构复杂、无法或不易振捣的边角等特殊位置,靠其自重达到密实状态。

3 自密实配合比设计

自密实混凝土配合比设计采用绝对体积法,水胶比小于0.45,胶凝材料用量控制在400kg/m3~550kg/m3,并符合下列规定:

配合比设计确定拌合物中粗骨料的体积,砂浆中砂的体积分数,水胶比,胶凝材料用量,矿物掺合料的比例参数。

据扩展度要求,每立方米混凝土中粗骨料的体积(Vg)按《自密实混凝土应用技术规程》选用,等级选定SF(0.30~0.33)。

通过大量试验,测得碎石表观密度pg=2672kg/m3、砂的表观密ps=2630kg/m3。

碎石每立方混凝土选取vg=0.315m3,即粗骨料的用量为:

mg=pg×vg=2672×0.315=842kg

砂浆体积(Vm)按式Vm=1-Vg=0.685m3计算。砂浆中砂的体积分数(ф)取0.42~0.45,为使砂率更好,取0.45。故每立方米混凝土中砂的用量为:

Vs=Vm×0.45=0.685×0.45=0.308m3

Ms=ps×vs=2600×0.308=810kg

浆体的体积(Vp)可按式Vp=Vm-Vs=0.685-0.308=0.377m3计算。胶凝材料所用水泥选用P. Ⅱ-52.5 等级,表观密度3100kg/m3,矿粉选用S95 级,密度2800kg/m3,粉煤灰选用Ⅰ级灰,密度2800kg/m3。按《自密实混凝土应用技术规程》计算出胶凝材料表观密度pb, 而矿粉及粉煤灰选用胶凝材料的分数取0.1,即pb=3010kg/m3。

自密实混凝土配制强度(fcu.0)按现行行业标准《普通混凝土配比设计规程》规程进行计算:

fcu.0=fcu.k+1.646fб=50+1.645×4=56.58MPa

水胶比根据《自密实混凝土应用技术规程》计算得mw/mb=0.39,则每立方米自密实混凝土胶凝材料用量为mb=508.2kg。

每立方混凝土中水的质量为:

mw=mb×(mw/mb)=508.2×0.39=198.2kg

每立方混凝土中矿粉的质量为:

m矿粉=mb×β=508.2×0.1=50.82kg

每立方混凝土中粉煤灰的质量为:

m粉煤灰=mb×β=508.2×0.1=50.82kg

每立方混凝土中水泥的质量为:

mc=mb-m矿粉-m粉煤灰=508.2-50.82-50.82=406.56kg

每立方混凝土中外加剂质量为:

mca=mb×a=508.2×0.01=5.082kg

根据水胶比,自密实混凝土适配时,首先进行试拌。先检查拌合物自密实性能必控指标,再检查拌合物自密实性能可选指标。当试拌得出的拌合物自密实性能不能满足要求时,在水胶比不变、胶凝材料用量和外加剂用量合理的原则下调整胶凝材料用量、外加剂用量或砂的体积分数等,直到符合要求,确定基准配比:

水泥:水:砂:碎石(5-10:10:20=32%:68%):外加剂:粉煤灰:矿粉400:155:848:848:5.25:50:75

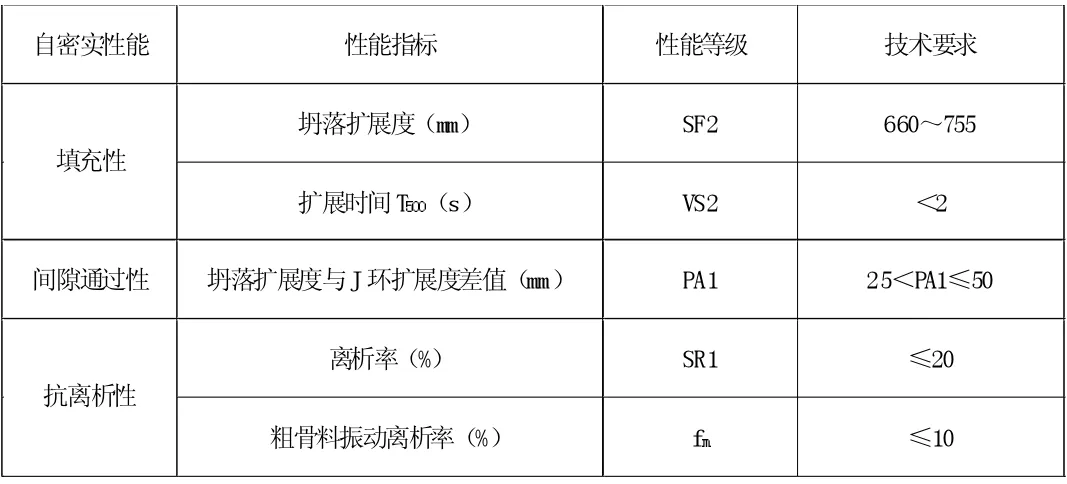

自密实混凝土的自密实性能及要求需符合表1 中规定。

表1 自密实混凝土自密实性能及要求表

4 自密实混凝土原材料质量控制

4.1 水泥质量控制

自密实混凝土中水泥用量较多,致使其水化反应速率较高、水化热量较大,混凝土芯部及表面温差明显。依据设计,水泥采用等级为P.Ⅱ-52.5 硅酸盐水泥,需符合表2 中水泥性能指标的要求。

表2 水泥性能指标

4.2 骨料质量控制

骨料粒径越大,配制出混凝土的屈服剪应力也越大。另外一方面,骨料料粒径越小,它在混凝土中的沉降速度也越慢,有利于保持混凝土的稳定性。因此,在配制自密实混凝土时应控制集料的最大粒径。

4.2.1 粗骨料

粗骨料采用连续级配或者2 个及以上单粒级配搭配使用,上述配合比设计中最大粒径为20mm,并且对粗骨料使用双级配5-10mm 和10-20mm 进行参配。对于结构紧密的竖向结构、复杂形状的结构以及特殊要求的公称粒径,粗骨料的最大公称粒径≤16mm。其针片状颗粒含量、含泥量及泥块含量需符合表3 中规定。

表3 粗骨料的针片状颗粒含量、含泥量及泥块含量

4.2.2 细骨料

细骨料宜采用级配Ⅱ区的中砂,并且砂的实际颗粒级配除4.75mm 和600um 筛挡外,可以略有超出,但各级累计筛余超出值总和应不大于5%,而且细度模数应控制在2.4~2.8 之间。天然砂的含泥量、泥块含量需符合表4 中规定。

表4 天然砂的含泥量和泥块含量

4.3 外加剂

为改善和调节自密实混凝土的性能,采用聚羧酸高性能减水剂作为外加剂。聚羧酸高性能减水剂成分是以聚羧酸盐为主体的多种高分子有机化合物,具有较强的减水性能。减水剂对水泥颗粒有分散作用,将其分子间多余水分排出,以达到减少单位用水量的效果,故可以改善自密实混凝土的工作性能,使其具备优秀的流动性。同时,排出多余的水分作用于混凝土高速水化热反应所产生的较大热量,以减少小密实混凝土成型后产生早起干缩裂缝的可能性。聚羧酸高性能减水剂的技术指标需符合表5 中规定。

表5 减水剂技术指标

4.4 掺合料

配制自密实混凝土采用粉煤灰、粒化高炉矿渣粉等矿物掺合料,改善自密实混凝土的力学性能及和易性能,包括混凝土的抗冻性、抗渗性、抗蚀性及抗碳化能力等。

粉煤灰和粒化高炉矿渣粉可替代部分水泥,降低成本,降低自密实混凝土水化热和早期强度的速率,并提高混凝土自身强度,以降低其渗透性、提高其耐久性。粉煤灰、粒化高炉矿渣粉技术指标需符合表6 中规定。

表6 粉煤灰、粒化高炉矿渣粉技术指标

4.5 拌和水

自密实混凝土拌合用水,不能影响混凝土的和易性及凝结、有损于混凝土强度发展及降低混凝土的耐久性,致使加快钢筋腐蚀及导致预应力钢筋脆断,且不能污染混凝土表面。故采用自来水作为自密实混凝土的拌和用水。其技术指标需符合表7中规定。

表7 自密实混凝土拌和用水技术指标

5 混凝土制备

5.1 拌和设备

自密实混凝土在拌合站集中拌和。因自密实混凝土胶凝材料用量较多,拌和必须均匀、充分,故需采用“双卧轴强制式搅拌机”,拌和能力需满足构件所需混凝土浇筑供应的连续性。

5.2 称量上料

自密实混凝土搅拌采用“浆包料”式,即拌和时,先向搅拌机投入细骨料、水泥和矿物掺合料,拌和均匀后,再加入所需用水量和外加剂,待砂浆充分拌和后再投入粗骨料,并继续拌和至均匀为止,拌和时间90s~120s。

自密实混凝土原材料计量按质量计,计量允许误差需符合表8 的规定。

表8 原材料计量允许偏差(%)

5.3 拌和质量控制

5.3.1 生产过程中,每台班应至少检测一次骨料含水率。当骨料含水率有显著变化时,应增加测定次数,并应依据检测结果及时调整材料用量。

5.3.2 高温施工时,自密实混凝土原材料最高入机温度应符合表9 的规定。

表9 原材料最高入机温度

5.3.3 冬期施工时,宜对拌合水、骨料进行加热,但拌合水温度不宜超过60℃、骨料不宜超过40℃;水泥、外加剂、掺和料不得直接加热。

5.3.4 泵送自密实轻骨料混凝土所用的轻骨料在使用前,宜采用浸水、洒水或加压预湿等措施进行预湿处理。

6 混凝土运输

自密实混凝土运输采用混凝土搅拌运输车,并采用防晒,防寒等措施。车中所装填混凝土体积不应超过车体最大容积的80%,以便于调整混凝土性能指标。

根据运输距离长短、及混凝土搅拌完毕至运输到现场浇筑,合理调整减水剂,使其未达到混凝土初凝时完成浇筑。

自密实混凝土运输过程中,搅拌运输车的滚筒需保持均速转动,速度控制在3r/min~5r/min。严禁向车内混凝土加水,且运输车开始接料至卸料完成的时间不应大于120min。

卸料前搅拌运输车需高速运转20s 以上方可卸料。如需对混凝土坍落扩展度进行调整,应使用外加剂进行调整。调整后混凝土搅拌运输车需高速运转3min 以上,以保证混凝土均匀。经重新检测合格后方可卸料,外加剂的种类、参量应事先试验确定。

7 自密实混凝土常见主要质量问题及控制措施

7.1 浮浆及控制措施

自密实混凝土浇筑完毕后,表面容易出现较多浮浆。为避免过多浮浆的出现,应在浇筑过程中,根据不同部位,控制其相应的扩展度。如本梁场小箱梁浇筑,在浇筑底板时,混凝土的坍落扩展度控制在690mm~710mm;当浇筑顶板时,混凝土坍落扩展度控制在670mm~690mm。

7.2 和易性及控制措施

自密实混凝土和易性不稳定,混凝土在浇筑时,和易性不良,易出现分散、离析及“假凝”现象。在混凝土拌和前,需严格控制检测骨料的含水率、粉料的入机温度及运输过程中对搅拌运输车防晒措施及运输时间的控制。

7.3 骨料含水率及控制措施

自密实混凝土在浇筑时,常因扩展度偏大或者偏小造成施工困难,进而导致结构物出现实体质量问题。其主要原因是骨料中所含的水分,尤其阴雨天气因素,及潮湿环境因素,使骨料中所含水分发生较大变化。所以需对混凝土的骨料含水率通过“多检多测”的方式来控制骨料中所含水分,以保证混凝土使用时具有良好的坍落扩展度,方便施工,进而保证施工成型质量。

8 结论

目前,上述自密实混凝土试验检测控制能使在混凝土浇筑过程中比普通混凝土更具有良好的流动性、填充性及自稳性,使不易人工振捣及薄壁结构充分填充,而且在浇筑过程中节约施工时间、人力、物力,从而提高生产效率的作用。