发动机制造可靠性工艺设计方法的应用

李峥 叶锐 张雪冬 王连宏 李晓霞 吴鑫

(1 山西柴油机工业有限责任公司,山西 大同,037036 2 中国万宝工程有限公司,北京,100053)

0 引言

产品可靠性需要通过制造过程予以实现和保障,如果在制造过程中不充分考虑各种因素对产品可靠性的影响并加以控制,加工完成后产品的可靠性指标往往达不到设计的要求。因此,发动机的零部件从原材料到机械加工再到装配阶段,必须在工艺设计上充分考虑制造可靠性。PFMEA是分析系统中每一产品所有可能产生的故障模式及其对系统造成的所有可能影响,并按每一个故障模式的严重程度、检测难易程度以及发生频度予以分类的一种归纳分析方法。其目的是减小制造生产过程中的风险,识别和评估产品在生产过程中每个工艺步骤的功能和要求,识别和评估工艺过程中潜在的故障模式、原因及其对产品和最终用户造成的所有影响,按故障模式的风险优先数(RPN)值的大小,识别聚焦于降低发生率或提高失效检测度的工艺过程的过程变量,对工艺薄弱环节制定改进措施,确保纠正/预防措施的优先系统建立,并预测或跟踪采取改进措施后减少RPN值的有效性,使RPN达到可接受的水平,进而提高产品的质量和可靠性。但目前由于受到各方面因素的制约,发动机研制与生产中进行的PFMEA分析方面存在流于形式现象,从而削弱了PFMEA分析对于提高产品可靠性的意义。为此,本文针对PFMEA方法进行分析与研究,建立发动机制造工艺设计的实施时机、实施方法、实施流程,对于提高发动机可靠性具有重要意义。

1 PFMEA实施时机

PFMEA应在产品FMEA完成之后,工艺规程编制、专用工艺装置设计前进行。为了提高产品的可靠性和安全性、降低生产过程中的消耗成本、提高生产效率,在随后的生产验证和持续改进活动中,需要不断地进行工艺FMEA的更新,形成能够指导生产、满足可靠性要求的工艺文件。

2 PFMEA分析原理

在进行工艺FMEA过程中,通常要考虑人、机、料、法、环、测六个要素,通过识别在加工过程中可能产生的故障模式,分析产生的原因,然后进行风险分析,通过一系列步骤找出需要进行改进和控制的关键项,提出改进措施。将工艺过程FMEA输出的改进措施落实到控制计划中,在生产和加工过程中进行控制,以提高整个过程的可靠性。PFMEA分析原理如图1所示,它包括以下关键步骤:

图1 PFMEA分析原理示意图

(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;

(2)评价失效对产品质量和用户的潜在影响;

(3)找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;

(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;

(5)跟踪控制措施的实施情况,更新失效模式分析表。

3 PFMEA实施流程

PFMEA实施流程见图2。

3.1 PFMEA工作组的建立和职责

工艺FMEA 小组应由4~9名专业人员组成,组员应以产品工艺设计人员为主,需包括质量部门人员、售后维修及客户代表等方面的人员。成立不同部门的工作小组目的在于跨功能和学科的交互观点;分享团体经验,使分析结果更加准确和全面;且可以做各方面的权衡,也有助于控制措施的落实。

工艺部门负责组织进行工艺FMEA的讨论分析。产品设计人员负责设计FMEA分析,工艺人员负责进行工艺FMEA分析并编制相应的分析报告,质量部门人员负责提供生产和验收过程中出现的工艺故障信息,客户代表负责提供使用过程中出现的工艺故障信息,售后维修人员负责提供维修保障中出现的工艺故障信息及相关可靠性跟踪数据,并协助工艺人员完成工艺FMEA分析工作。

3.2 收集资料

在进行工艺FMEA前,一般需要准备:产品设计图纸、DFMEA分析结果、生产工艺装备、工艺路线、产品研制生产和总体装配试验及客户使用等过程中出现的工艺故障信息、故障模式库等。DFMEA分析结果用于确定产品的特殊特性,分析工艺故障对设计特性的影响,分析DFMEA中所重点关注的工艺因素;工艺装备用于分析影响产品制造的因素;工艺路线用于分析PFMEA分析的对象,确定工艺工序树结构;工艺故障信息和故障库用于帮助分析工艺故障模式、故障原因、影响及其RPN值等。

图2 PFMEA实施流程

3.3 工艺分析

工艺分析重点要做好两个方面的工作:编制工艺流程、绘制工艺关系矩阵。如果产品工艺比较简单,可直接通过分析产品工艺流程图确定工艺FMEA的分析对象,不必绘制工艺流程表及工艺关系矩阵。

(1)编制工艺流程

在进行工艺FMEA分析之前,先要对分析对象进行定义。工艺流程表表示的是各工序相关的工艺流程的功能和要求。工艺流程填写是分析工艺对象的每道工序步骤(其名称和编号)。加工工艺流程表填写示例见表1。

(2)绘制工艺关系矩阵

工艺关系矩阵表示零部件特性与工艺操作的各工序间的关系。特征是零部件的某个特征,如机械性能、尺寸、同轴度等。工艺填写的是与该项特征相关的工序。工艺关系矩阵填写示例见表2。

3.4 工艺故障模式分析

工艺故障模式是指不能满足工艺要求或设计要求的工艺缺陷。它可能是引起下一道(下游)工序故障模式的原因,也可能是上一道(上游)工序故障模式的后果。一般情况下,在工艺FMEA中,不考虑产品设计中的缺陷。工艺故障模式应采用物理的、专业性术语,而不要采用所见的故障现象进行故障模式的描述。

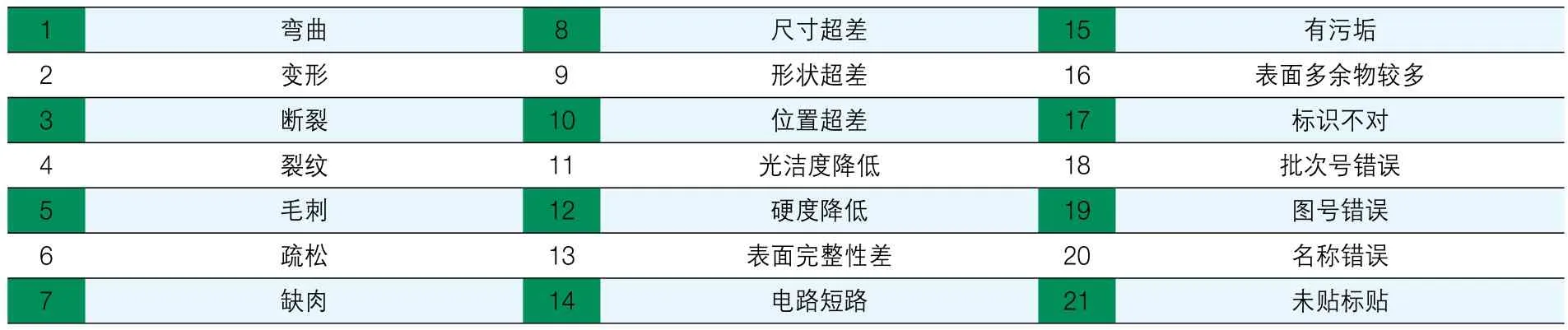

工艺故障模式库可为工艺故障模式分析提供相关数据,故障模式尽量采用“产品特性+工艺加工特性+形容词”的形式进行表达,如“外圆+尺寸+超差”,有些故障模式有专业的术语定义,则不需要按照这个要求写,如裂纹、夹渣、焊瘤等。典型的工艺故障模式示例见表3。

3.5 工艺故障原因分析

工艺故障原因实际就是设计或工艺弱点的体现。应从人、机、料、法、环、测方面分析潜在的故障原因。一种故障模式可能有一种或者多种故障原因导致。其原因-模式-影响的关系见图2。

表1 加工工艺流程表

表2 工艺关系矩阵

表3 典型的工艺故障模式

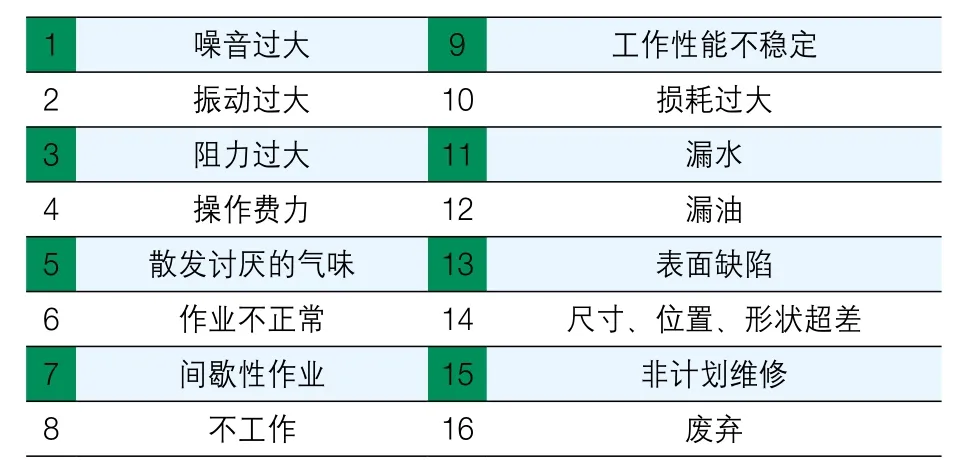

(2)对于最终使用者,工艺故障影响应采用产品的特性进行描述。典型的工艺故障影响见表5。

3.7 风险优先数(RPN)分析

风险优先数(RPN)从故障模式的影响严重度、发生度及检测度三个方面进行评价,RPN值高的故障模式,应作为预防控制的重点。特别需要指出的是:提高可检性和降低发生率都不能改变严重度。根据经验一般以评估故障影响的严重程度确定严重度(S);根据故障原因、机理评估发生度(O);根据现有的故障检测和控制措施评估检测度(D)。但具体情况具体分析,应根据GJB/Z 1391A有关规定细化评分规则,制定符合发动机产品本身的RPN评分规则。

3.8 改进措施

改进措施是指以减少工艺故障模式的严重度(S)、发生度(O)和提高检测度等级(D)为出发点的任何工艺改进措施。一般不论工艺故障模式RPN的大小如何,对严重度(S)为9或10的项目应通过工艺设计上的措施或产品加工、装配过程控制或预防/改进措施等手段,以满足降低该风险的要求。在所有的状况下,当某个工艺故障模式的后果可能对制造/组装人员产生危害时,应该采取预防/改进措施,以排除、减轻、控制或避免该工艺故障模式的发生。此外,还要通过专家讨论的方式确定RPN的门限值。对超过门限值的工艺故障模式均应提出改进措施。门限值的大小不是绝对的,也不能完全按照门限值来制定优先的改进措施,要结合严重度、发生率的单值情况进行。

3.9 RPN值的验证

制定改进措施后,应进行预测、证实或跟踪改进措施执行后的落实结果,对故障模式严重度(S)、发生度(O)和检测度(D)的变化情况进行分析和评价,并计算相应的RPN值是否符合要求。当不满足要求时,应重新分析PFMEA中故障原因、改进措施等是否合理,并按上述步骤反复进行,直至分析出正确的原因及措施,使风险降低到可接受的水平。

图2 原因-模式-影响的关系

表4 典型的工艺故障影响

4 结论

在理解和掌握GJB/Z 1391A规定的工艺故障模式影响与分析的基础上,通过进一步对工艺故障模式、故障原因、故障影响、风险优先数(RPN)的分析与研究,确定了基于PFMEA方法的发动机可靠性工艺分析与设计的方法,并在发动机制造工艺设计得到了应用。该方法可为工艺人员对工艺可靠性设计起到参考作用。

表5 典型的工艺故障影响