基于某煤矿区域化集控方案改造技术的应用与研究

张得君

(靖远煤业集团有限责任公司,甘肃 白银 730900)

由于我国各种的监控系统多为封闭系统,虽然使用的是国际标准规约,如串口232/485、103、104、modbus 规约等,但各个厂家都会依据自身要求做适当修改,而且对其规约都有保密措施,这导致与其他厂家互不兼容,缺乏统一的信息交换平台,这严重制约着国内煤矿生产建设的发展。本文主要结合魏家地煤矿南风井区域化集控改造方案,根据煤矿的具体需求给出了改造方案。

1 监控平台改造的意义

随着国家智慧矿山战略思想的构建,企业也在积极朝着智慧生产、职业健康、智慧技术方面改进。甘肃靖远煤电股份有限公司积极响应国家号召,首先,实施“一优三减”“四化”建设的工作安排。企业本着节能降耗、降低成本,提高煤矿自动化水平,减员增效的目标,通过和南京南瑞继保工程技术有限公司合作,并长远考虑魏家地煤矿后续智慧煤矿建设需求,依托PCS-9000 系列过程层控制系统,对魏家地煤矿南风井进行区域化集控试点,希望能通过此次改造真正实现远程意义上的监控。

2 设备现状及缺陷

魏家地煤矿已有30年开采历史,煤矿于1971年10月开始建设,1989年12月投产,矿井设计年生产能力为300万吨,计划服务年限为70年,煤矿拥有矿井生产安全监测系统、通风系统、电气系统、信息自动化系统等多个系统。煤矿在多年生产期间,有过不同程度的产品升级、改造、换代等,但由于之前技术薄弱,监控平台始终不完善,达不到信息交流共享,造成“信息孤岛”现象的产生,主要问题主要为:(1)煤矿监控系统通讯协议不规范;(2)数据采集不全面、达不到共享;(3)没有有效的利用网络实现系统集成。

2.1 电气系统

南风井供电由地面35kV变电站6kV系统614、631 线路负荷开关双回供电,并有2 条6kV母线,共有11 面开关柜,本次部署电气PCS-9000 系列过程控制子系统,通过485 通讯、以太网、IO 采集等多种方式实现遥控、遥测、遥信、等功能及数据全覆盖、电气程序五防以及参与工艺系统各类逻辑程序,真正实现智能化避免人工误操作带来的安全风险。

2.2 通风机房

通风机房由2 台主通风机组成,每台风机由 2 台500kW 电机变频运行驱动,主通风机为防爆轴流式对旋轴流风机,基本实现简单的后台控制,但数据采集不全面,无相关连锁程序。通风机水平风门挡板及垂直风门挡板目前为电机驱动式绞车提升,控制方式为就地手动控制,本次需更换自能一体化风门挡板进行改造。机房内7 面6kV开关柜通过485 通讯方式实现集中监控,改造后通风机房实现数据全面覆盖,实现工艺连锁,最终实现真正意义上的自动化监控。

2.3 制氮机房、灌浆泵房

制氮机房2 台355kW 空压机均由PLC 控制,存在使用成本高,主要表现为后期维护、备品备件成本高。因此,需对其进行改造。主要通过制氮机房增加远程IO 终端柜及制氮机、压风机就地操作屏,实现压风机、制氮机远程。就地监控以及6kV开关柜监控功能。灌浆泵房由2 台50kW 电气驱动的多级离心式灌浆泵,只能就地操作,均不符合远方操作,更滑智能一体电动阀门、增设电控柜实现就地、远方以及工艺连锁自动化控制。

3 改造方案

本次改造通过对电气系统、通风机房、制氮机房、灌浆泵房等改造方案的研究,采用国内外先进的过程控制系统,按模块化布局,支持热插拔,系统采用1+1 冗余布置,双电源供电,配置UPS,实现南风井区域内主通风机、制氮机、电气系统、灌浆泵等均实现集控自动化监测、监视及智能控制,本次以电气系统、主控室改造为例。

3.1 电气系统设备改造方案

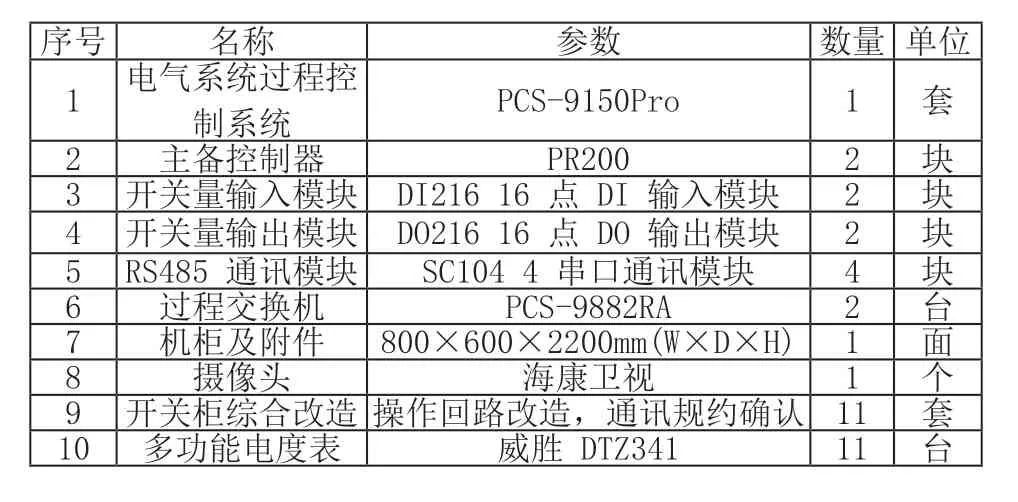

电气系统改造需要增加1 面6kV监控屏,开关柜上增加就地/ 远方操作按钮,同时,增加远方就地转换回路,完善继保装置的485 通讯功能,采取modbus 的通讯规约,此改造可实现遥控、遥信等功能。通过安装多功能电能表,可就地实现电流、电压、有功功率、功率因数等参数的采集。安装视频监控摄像头,并通过光纤通道上传至集控室。改造后,实现集控五防并引入开关合分闸条件引入合分闸控制程序中,进而减少因人为误操作造成的电气事故。具体的改造所需设备如表1 所示。

表1 电气系统改造设备清单

3.2 主控室监控系统改造方案

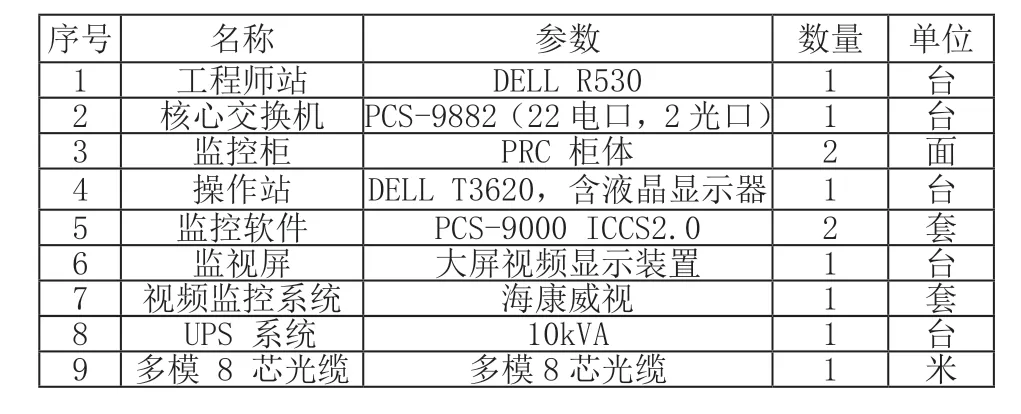

通过实地考察,监控系统主控室应设置在通风机房,需增加一面监视柜,包含UPS 系统、环网交换机系统、60 寸液晶显示器。各个机房之间通过架空光缆来实现通讯功能,风机区域范围内安装1 台摄像头,从而实现全区域功能分区显示,并可多画面只有切换。主控室改造所需设备如表2 所示。

表2 主控室改造设备清单

4 实现目标

通过此次改造,对不同厂家的设备进行了统一具备遥信、遥控、遥测、遥调功能,实现供电系统、通风系统、压风系统、灌浆各子系统的一体化远程监控采集,通过后台监控解决煤矿各子系统完美融合的难题,并且PCS-9000 系统具有“五遥四联动”、故障定位等功能,实现了煤矿区域化集中控制,同时该系统具有强大的二次开发、编程能力,可满足后续各类工艺及逻辑运算要求,为煤矿一体化过程控制在智慧矿山建设方面做了试点应用,打破了传统PLC 各子系统组网集成造成的后续多厂家、多系统融合以及后续维护通讯问题频发、各厂家技术壁垒等烦琐问题,同时,减少供电事故发生和缩短故障排除时间,具有故障录波、图形报告、历史数据查询、保护动作值查询、能效管理等功能,对于设备跳闸故障分析也有了可靠的依据。

5 结语

总之,该系统的改造,让相关人员及时可观地掌握现场设备运行情况,实时获取设备运行时的警信号、测量数据、开关状态等,实现了多层次的安全管理,降低了煤矿安全系统的风险,减少了事故的发生,提高了生产效率。此系统的改造,对同行业技术改造应用也有重要的借鉴作用,对企业构建智慧煤矿也有积极的促进作用。