以可靠性为中心的维修方法(RCM)在空压机维修策略优化中的应用

许来旺,高敏杰,张洪建,王荣江,徐遍强

(大港油田集团有限责任公司天津储气库分公司,天津 300270)

以可靠性为中心的维修(RCM:(Reliability Centered Maintenance)。RCM 是目前国际上先进的用以确定设(装)备预防性维修需求、优化维修制度的一种系统工程方法,它以设备的可靠性为基础,系统的分析设备的故障模式、原因和影响,运用逻辑判断分析法确定维修内容、维修类型、维修间隔和维修级别,从而达到优化维修的目的。美国汽车工程师协会(SAE)颁布的RCM 标准JA1011《以可靠性为中心的维修过程的评审准则》中规定,只有保证按顺序回答以下六个问题的过程才能称之为RCM 过程,具体如下:(1)功能与性能标准;(2)故障模式;(3)故障原因;(4)故障影响故障后果;(5)主动性维护及间隔;(6)被动性维修(默认措施)。

RCM(以可靠性为中心的维修)实施流程。它的基本思路是:对系统进行功能与故障分析,明确系统内各故障后果;用规范化的逻辑决断程序,确定各故障后果的预防性对策;通过现场故障数据统计、专家评估、定量化建模等手段在保证安全性和完好性的前提下,以最小的维修停机损失和最小的维修资源消耗为目标,优化系统的维修策略。

1 空压机管理现状分析和实施RCM 的必要性

大张坨储气库目前使用阿特拉斯- 科普柯公司生产GS22P-10 型空压机(规格为额定/最大工作压力:0.95/1.0兆帕,额定轴功率:22 千瓦),作为站场仪表及阀门等压缩气的动力源。站场采用两台空压机配置,运行模式为“一备一用”,且空压机本体具备自动启停及故障切换模式。具体为空压机A 运行时,设置0.68MPa(启机加载)/0.82MPa(停机),空压机B 则设置0.64MPa(启机加载)/0.80MPa(停机),这样当空压机A 运行时,仪表风系统压力(缓冲罐后面压力值)处于0.68 ~0.820MPa 之间波动,空压机B 始终处于备用状态;只有A 机及分离器等故障时系统压力低于0.64MPa时则B 机启机加载运行。由于空压机及配套分离器和无热再生吸附器等设备距离站控值班室位置较远(达250 米多),当空压机出现故障时造成管路内压缩空气压力低,进而造成全厂停车,而值班人员无法第一时间到达现场检查。因此,加强空压机及配套设备的维护保养至关重要。

2 RCM 方法在空压机维修策略优化中的应用

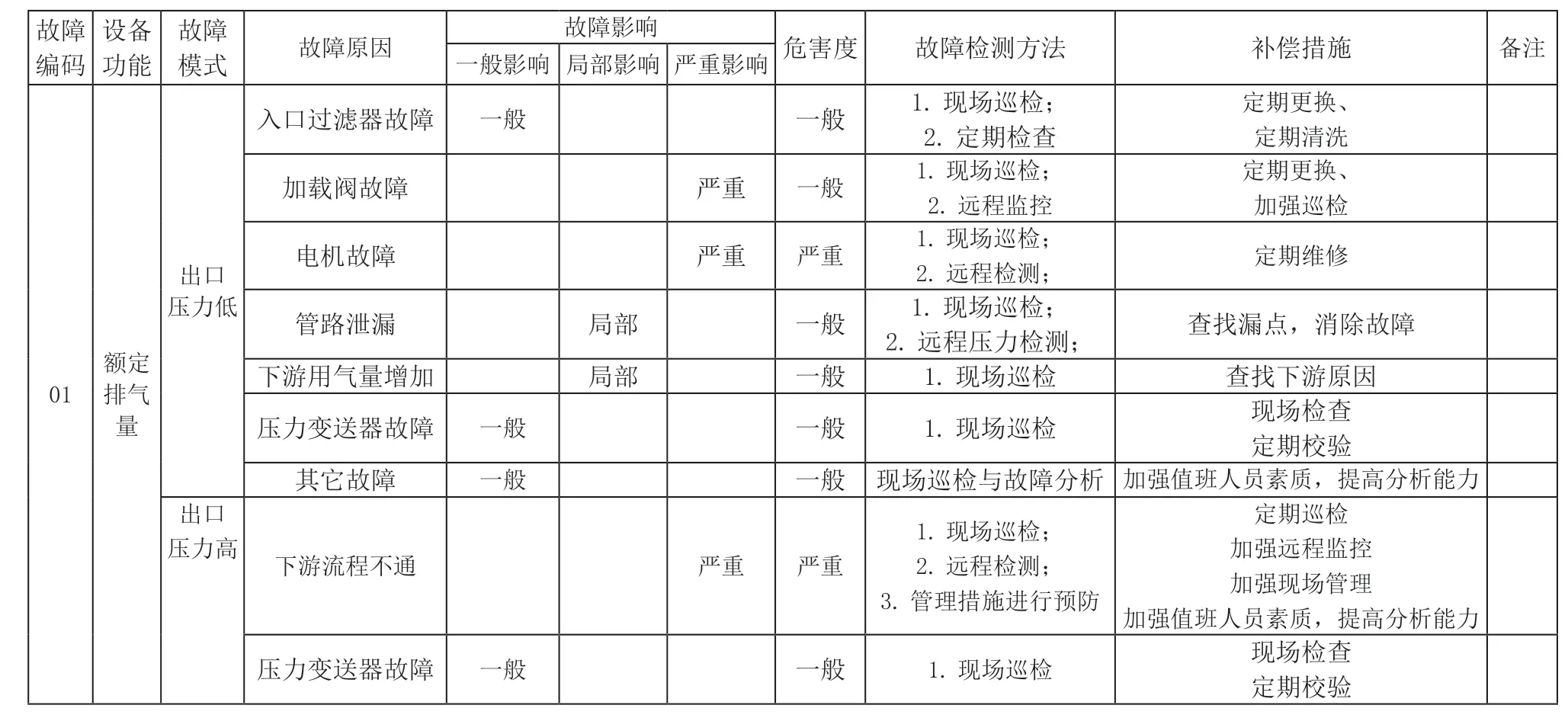

(1)采用故障模式、影响及危害度分析(FMECA)方法进行风险识别与评价。这是实施可靠性为中心的维修方法的基础。实施空压机的FMECA 从以下方面展开:①故障模式——设备无法实现其功能的失效模式。②故障原因——从正常磨损、人为失误、设计错误和管理失误等方面分析原因。③故障影响——各个故障发生造成的影响和后果。④危害度分析——给出故障类型和故障严重度的综合考量。举例:以空压机“额定排气量”设备功能进行拓展,从故障模式、故障原因、故障影响和危害度方面进行具体分解描述,形成FMECA 表单。详见表1。

(2)建立RCM 逻辑决断图。以空压机“额定排气量”设备功能进行拓展,从而形成维修类型和方式,具体流程如图1。

图1

表1

(3)制定基于风险维护的保养维修策略。①通过上图表1 和图3,对每一种失效模式识别出所有可能失效的原因,包括历史性失效记录和可能的失效,将这些失效原因作为制定维护维修策略的基础。②制定和优化维护策略。对空压机及附属设备的进行整体的FMEA 分析后,得出空压机的维护不仅仅是简单的定期维护,而是一个基于风险、结构优化的故障管理流程。因此,基于空压机运行现状,制定了不同的维护保养策略:1)将定期维护内容细化分解,分解为四类:一是基于状态的维护,对部分部件如压力传感器、电磁阀等基于使用状态的观察来决定继续使用还是额外的维护(更换)。二是基于时间的维护,对部分部件如过滤器、散热器、风管、油管等进行周期性更换。三是功能测试,如断路器、继电器等,通过功能测试及检查以确定具体的维护方式。四是纠正维护措施,对空压机主体、各个固定件等不常损坏部件实施“纠正维护”策略,即运转失效进行维修。2)优化设备设计及更改。对于出厂已设计定型或故障风险高的功能部件实施技术改造,有效的提高了空压机运行安全性和可靠性。3)改进管理方式,优化操作内容。通过实施春季加密“散热器吹扫”、夏季改善室内通风、秋冬季节室内保温等措施,空压机的运行温度及湿度等保持在最佳工况内,从而保证了空压机的连续运行。

3 结语

(1)通过可靠性为中心的维修(RCM)方法,不断优化维修保养,空压机运行时率保持99%以上。在实施过程中,减少了维护成本,消除了不必要的维修,强化了主动性维护(预防性维护和条件维护)内容,形成一套技术、操作、成本等综合方面考量的优化管理方案,提高了空压机运行可靠性。

(2)以可靠性为中心的维修(RCM)根据设备的自身性能、运行环境、故障机理等探究并制定完善的维护维修策略,不仅维修计划针对性强,提高了维修效率,还能从风险、影响、危害度等方面考量,对企业的经营运行能够产生良好效果。