某型直升机液压系统油箱渗漏故障分析与解决措施

曾龙飞/航空工业昌河飞机工业集团公司

液压油箱在直升机液压系统正常工作时,贮存供液压控制系统循环所需的液压油。有客户反馈某型直升机的液压油箱观察窗密封性差,无论是工作状态还是未工作观察窗都出现渗漏、挂滴现象,且该渗漏问题在多架飞机上都会出现,个别渗漏严重者主减平台积蓄了大量油液,一次飞行油液损失近30%。液压油不足将影响液压系统的操作控制,严重时甚至影响飞机的正常使用。此问题亟待解决。

1 液压油箱系统工作原理

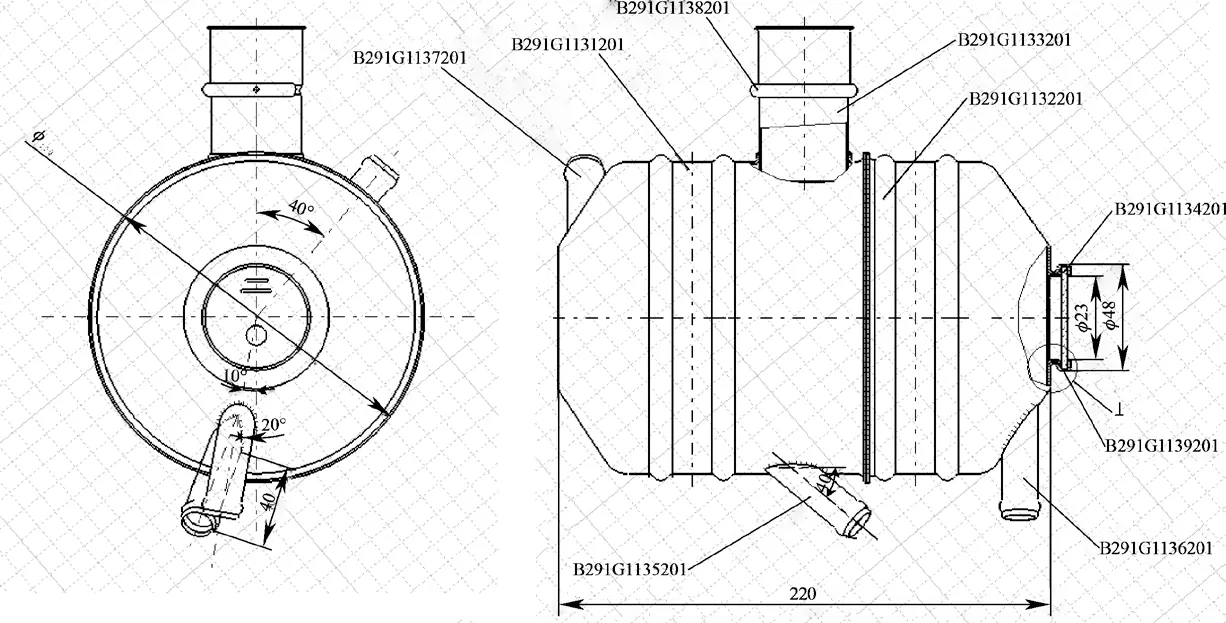

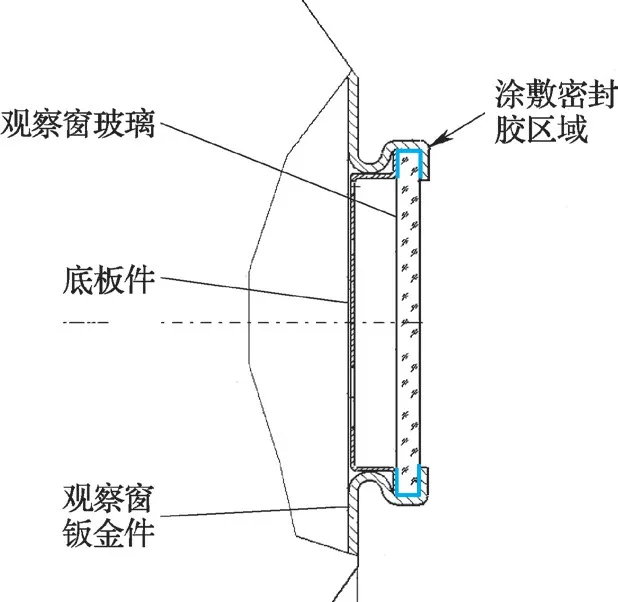

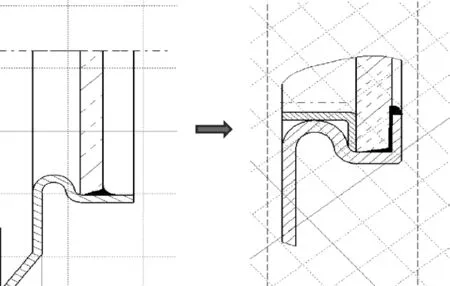

该型直升机液压油箱由两个旋压成形的半桶型钣金零件焊接组成,其结构如图1 所示。该液压油箱安装在直升机动力舱,通过航标箍带固定在主减锥形机匣上,油箱横躺放置在两主减撑杆之间。油箱观察窗位于油箱一侧,主要由底板件与观察窗玻璃组成,通过钣金件翻边咬合玻璃的形式固定安装在观察口上,由密封胶对玻璃和钣金件接触区域进行密封,其结构如图2 所示。

2 问题定位

图1 某型直升机液压油箱结构图

1)该液压油箱整体结构仿造法国“小松鼠”型直升机的油箱结构,其结构密封性应无问题。

2)油箱观察窗装配操作人员均持有相关工种资格证,并按照油箱装配工艺指令操作,产品通过检验员检验合格,人员应无问题。

3)钣金零件材料为5A02,零件制造车间按零件图纸、加工指令要求领取材料,原材料有合格证,材料应无问题。

4)密封胶HM109 由理化部门统一调制,车间按零件图纸、加工指令要求申请领取使用,密封胶原材料有合格证,其调胶时间、使用时间等都有相关记录,检验员检验监督,材料应无问题。

图2 液压油箱观察窗结构

5)观察窗玻璃材料为YB-3-δ3,零件制造车间按零件图纸、加工指令要求领取,原材料有合格证,材料应无问题。

6)与观察窗相关的钣金零件和玻璃零件成形后经过零件尺寸和表面质量检验,不存在因为零件表面空隙、裂缝等缺陷导致的密封性问题。

7)根据油箱观察窗结构,装配工艺为:在玻璃、底板和观察口翻边之间的接触位置涂敷密封胶→观察口翻边咬合玻璃→密封胶硫化处理。油箱玻璃装配采用钣金件翻边咬合玻璃的形式固定装配,安装在观察口上,通过密封胶对玻璃和钣金件接触区域进行密封。因此,密封胶在玻璃和钣金件接触区域的均匀程度是影响油箱观察口密封的主要原因,即 观察窗玻璃装配工艺导致渗漏的风险较大。

3 故障原因分析

该型直升机液压油箱观察窗使用的是HM109 系列改性聚硫密封剂,其密封原理是密封胶硫化后,在玻璃和钣金件接触区域形成类似密封圈/垫的黑色弹性体,通过钣金零件翻边挤压密封胶实现密封功能。

(3)推荐。将计算得出相似度最高的产品且该用户当前没有浏览过的产品推荐给该用户即可。这个算法的优点是所需要的产品的知识较少,推荐内容准确,推荐领域较广等等。但它的缺点是强烈地依赖用户反馈的准确性和数量,新用户无法得到相应的反馈等。

现行油箱玻璃装配工艺中,在密封胶涂敷后未达到硫化状态,密封胶仍处于活性期且存在流淌性(为2 ~19mm)时就实施了观察口钣金件的翻边,密封胶在翻边过程中容易被挤压而流动,导致胶的分布不均匀,在这种工艺下密封胶更多的是在钣金件与玻璃间隙之间起到胶粘作用,没有起到密封胶弹性挤压密封的作用。而且硫化后的密封胶还可能出现一定程度的收缩。油箱观察窗在装机使用过程中,受振动、温度和压力作用,胶粘力逐渐降低,液压油就从观察窗密封胶的薄弱区域逐渐渗漏。

4 改进措施

在满足油箱设计结构及功能要求的前提下,针对油箱观察窗所使用密封胶的特性,结合油箱观察窗成型工艺方法,进行工艺改进。

4.1 涂胶工序改进

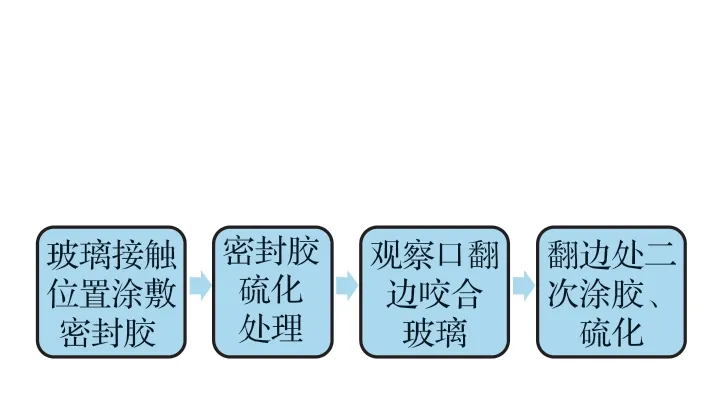

调整观察窗玻璃密封胶涂敷、装配工艺顺序,控制玻璃的均匀涂胶量,保证翻边后密封胶均匀溢出,待密封胶硫化后再进行翻边装配玻璃,对翻边处二次涂胶,再进行硫化,改进后的工序如图4 所示。密封胶硫化后形成附着在玻璃与底板、观察口钣金件之间接触位置的类密封圈结构,通过观察口钣金件翻边压紧硫化定型的密封胶即可实现密封。

4.2 观察窗玻璃工艺改进

根据图纸通用注释“尖边倒圆—钛合金R0.3-0.7mm,其他材料R0.1-0.3mm 或任意圆角”,对观察窗玻璃两端的边缘倒角。

观察窗玻璃倒角形成密封胶驻留区域,保证密封胶被观察口钣金件翻边压紧时尽可能多地驻留在所需密封区域,增强密封性,如图5 所示。

5 改进效果

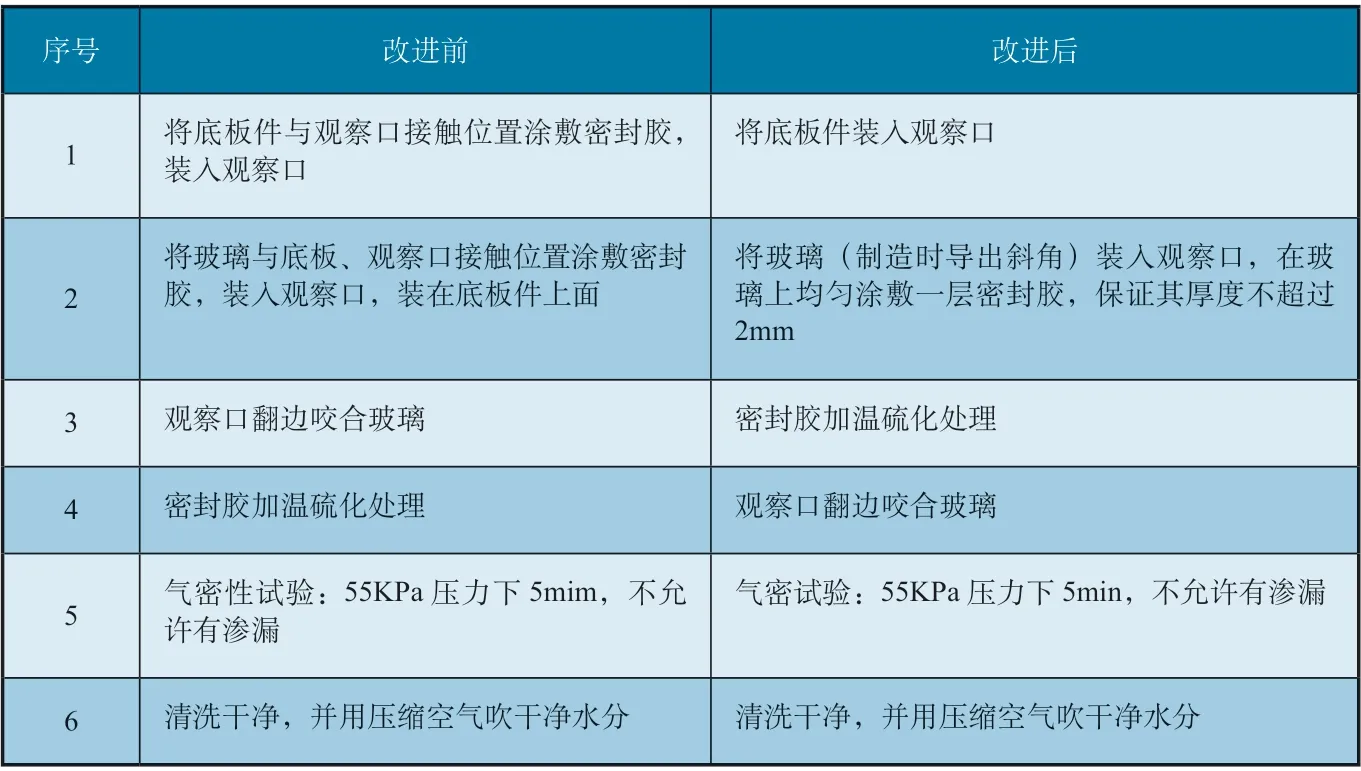

关于零件观察窗安装加工工艺,改进前后工艺实施情况对比如表1 所示。

改进后油箱产品性能影响情况:

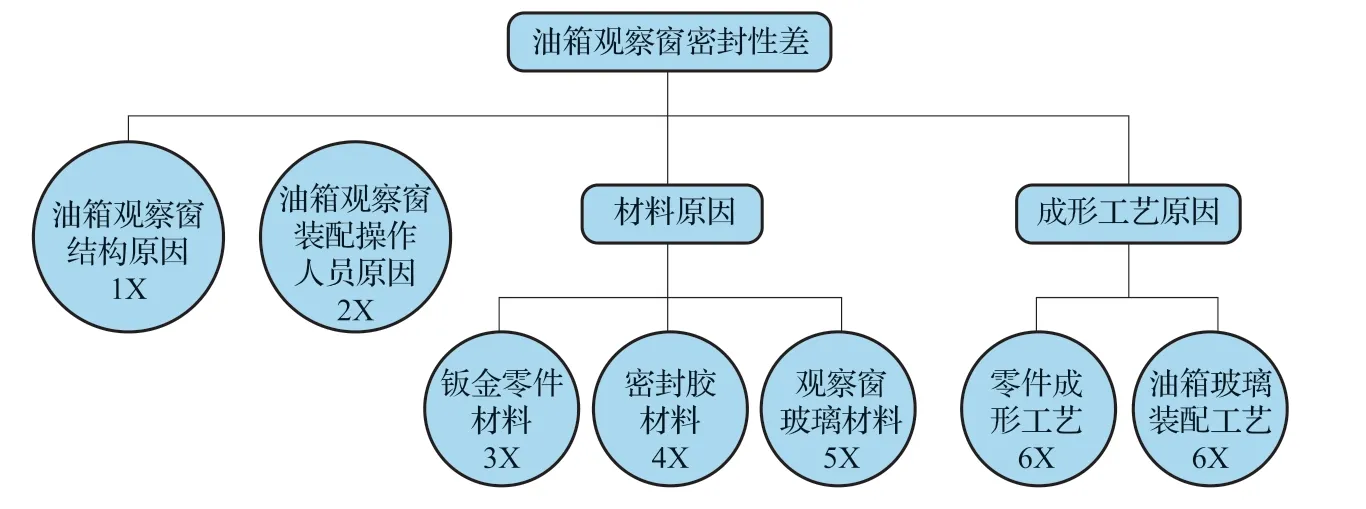

图3 液压油箱观察窗密封性差故障树图

图4 改进后观察窗安装工序流程图

图5 翻边挤压密封胶示意图

表1 改进前后工艺实施情况对比

1)重量变化:只调整了工序,重量无变化。

2)功能影响:观察窗位置涂胶区域无变化,功能无影响。

3)工艺影响:调整了涂胶工序,改善了对涂敷密封胶工艺过程的控制,包括密封胶涂敷范围合理性、涂敷均匀性。

4)机上安装影响:安装结构无变化,机上安装无影响。

6 结论

1)某型直升机液压油箱观察窗由于密封胶施工过程为先翻边后硫化,导致密封分布不均匀,引起液压油渗漏,故障定位准确,机理分析清楚。

2)对该型直升机液压油箱进行工艺改进:对观察窗玻璃进行倒角处理;调整密封胶涂敷工艺顺序,待密封胶硫化后再进行翻边玻璃装配,对翻边处二次涂胶,并控制翻边后密封胶的均匀溢出,再进行硫化。地面和飞行验证表明,改进后的液压油箱观察窗有效解决了密封不严问题,提高了飞机液压系统的可靠性。